双主轴数控机床床身结构优化设计

2014-06-29曹永宁孙树海

曹永宁,孙树海

(1.宁夏职业技术学院,银川 750021;2. 大连德新辅机技术工程有限公司 生产部,辽宁 大连116033)

0 引言

在双主轴数控机床等加工设备中,床身是一个很重要的大部件。床身承受的重量要占数控机床总重量的20%~30%[1],其地位可见一般。床身的刚性和固有振动频率直接影响到整个数控机床的加工精度和加工质量[2]。因此,在结构材料和制造工艺方面必须对床身进行必要的分析。针对高速、高精度双主轴数控车床的具体结构特点,本文利用结构优化设计技术对所设计的床身进行有限元分析和结构参数优化,能够最大程度的提高设计效率并节省因样件试制而出现的大量的材料消耗,降低生产成本,缩短了新产品的设计周期。

1 床身实体建模及模型简化

1.1 床身建模

利用Pro/E 的参数化建模方法,对双主轴数控车床床身进行三维建模,此模型主要用于虚拟整机的装配,以检验所设计的零部件在装配过程中是否存在干涉和其他的一些问题,以便能及时的反映问题,解决问题,缩短设计周期。床身三维模型如图1 所示。

图1 床身三维模型

1.2 床身模型简化

在Pro/E 中建立的床身模型结构较为复杂,包含了大量的倒角、圆角、小尺寸孔、螺纹和凸台,不能直接导入ANSYS Workbench 中,会出现模型导入失败或划分网格时在小孔、凸台、倒角处会出现大量的细小单元,使生成的有限元模型的单元总数增加,加大了计算时间和工作量,并且还可能出现结果偏差大、应力集中等问题,因此必须对模型做相应的等效简化之后才能导入到ANSYS Workbench 中。具体方法是:去除模型中不影响整体结构的圆角、倒角;去除尺寸直径小于整体尺寸10%的圆孔,螺纹孔等其他的小尺寸孔;简化床身与地面接触的问题,即添加约束类型。简化后的床身模型如图2 所示。

图2 简化后的模型

2 床身结构静力学有限元分析

双主轴数控车床在实际加工过程中,由于床身刚性不足,影响到零件的加工精度,因此希望通过对床身结构进行优化设计来提高床身的刚度,减小变形量,提高对零件的加工精度。ANSYS Workbench 与Pro/E 实现了无缝连接,利用先前建立好的三维模型直接导入到ANSYS Workbench 中,通过对三维模型施加材料属性、进行网格划分、施加约束和载荷后,模型便具备了有限元分析的前提条件,然后选择所需要的分析类型,本文中主要考虑床身的应力和位移问题,因此选择床身的应力和变形选项进行分析[3]。位移和应力云图如图3,图4 所示。

图3 床身位移云图

图4 床身应力云图

通过对床身的位移、应力云图可以看出,在此工况下,床身与刀架接触部位有最大的位移现象,其主要原因是刀架自身的重量高达1750kg,并且作用在刀具上的切削力也通过刀架作用在床身上。其最大的位移量为0.009628mm 其他部位的位移量均较小,这样的位移变形量要很好的满足床身精度要求,还需要进一步的改善。

床身的最大应力也是出现在刀架与床身接触部位,最大应力为9. 5525Mpa(HT300 的屈服应力为250Mpa),此处床身与刀架是通过滑块进行连接的,可以通过加大接触面积等措施缓解此处的最大应力。

3 床身模态分析

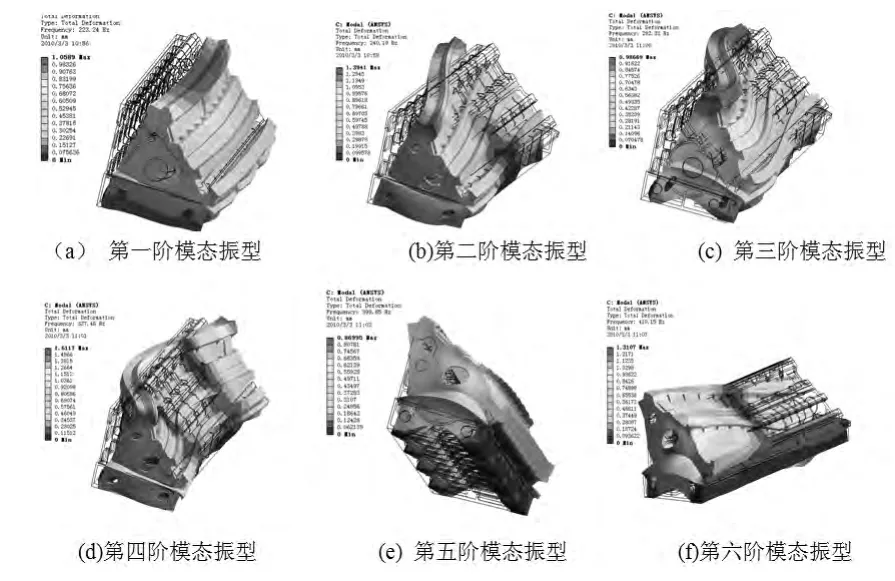

模态分析是结构动态设计及设备的故障诊断的重要方法[4]。由于机床在工作中存在振动等不稳定的情况,为了减小机床的振动,保证机床稳定的工作,提高加工零件的精度,对床身进行模态分析从而确定其结构的固有频率,设计人员可以避开这些频率或最大限度的减少对这些频率上的激励,从而消除过度振动[5]。模态分析过程由3 个主要步骤组成,即建模、加载和求解,以及查看结果和后处理[6]。床身的模态振型如图5 所示。双主轴机床床身的前6 阶固有频率及振型如表1 所示。

图5 床身的模态振型

表1 双主轴机床床身的前6 阶固有频率及振型

床身模型的第一阶振动频率是床身的固有振动频率,在实际应用中应当使床身自身的振动频率远离此频率,否则会造成因共振所形成的破坏。从各阶模态云图可以看出,床身上部为最薄弱的环节,因此在实际生产实践中床身上部应受到设计者的重视。

4 床身优化设计

4.1 床身的优化

基于Design Xplorer 模块的优化技术的基础便是选对用于尺寸优化的关键尺寸,尺寸的选取决定了优化的结果。由于此床身的整体外形尺寸已经确定,因此能够进行优化的只有内部的细节问题和肋板的厚度。

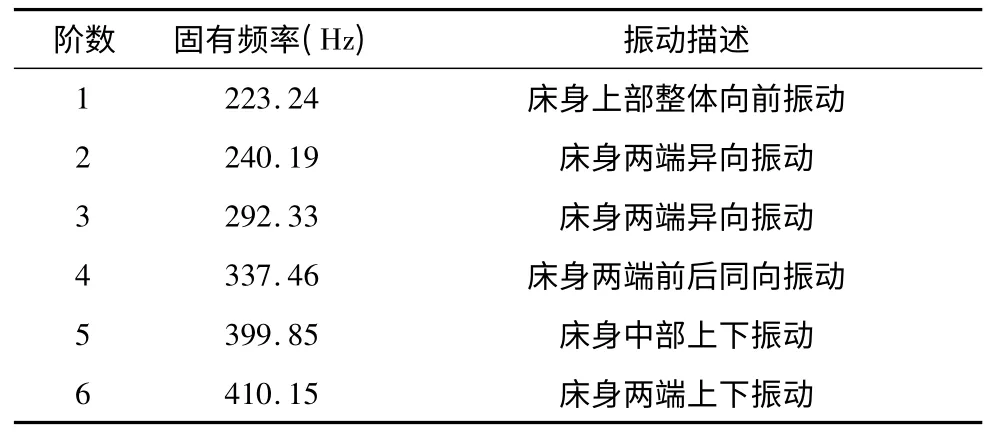

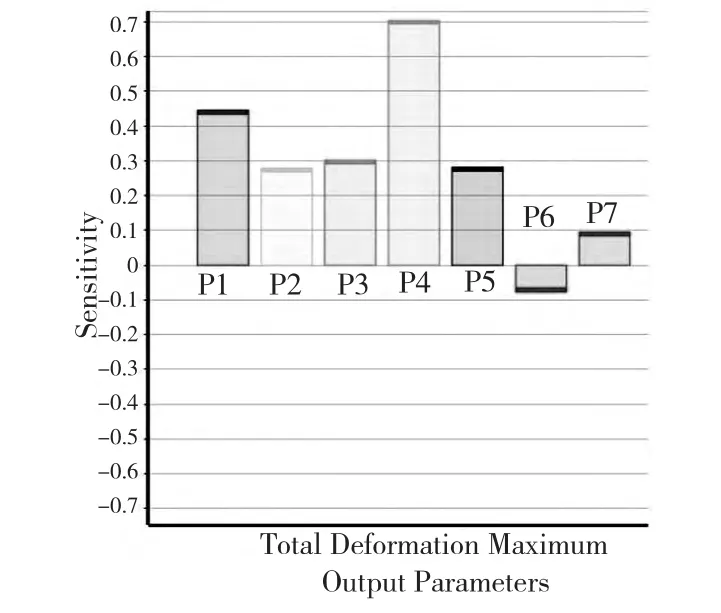

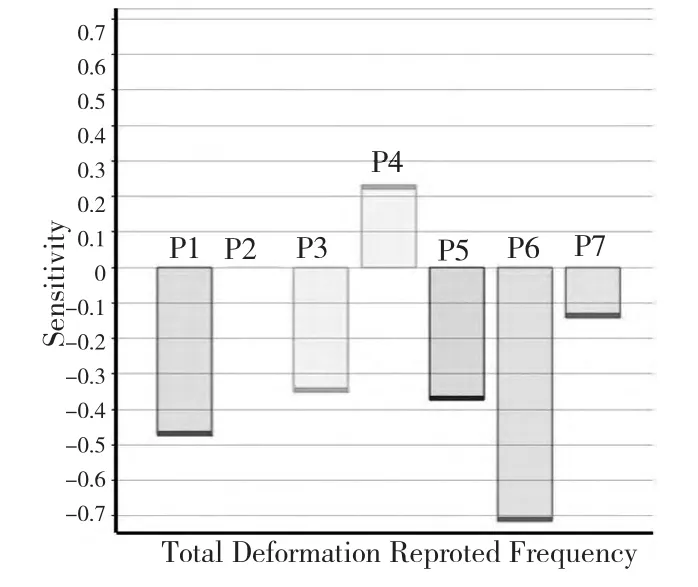

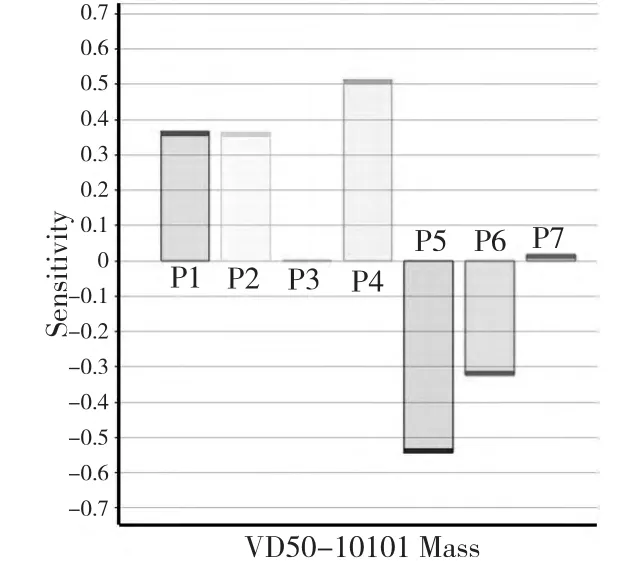

方案评价中灵敏度分析可以用来确定评价条件发生变化时备选方案的价值是否会发生变化或变化多少。通过对床身模型基于Six Sigma 的灵敏度分析得到所选尺寸对床身的整体性能整体位移变形、应力和一阶固有频率的影响,其灵敏度图如6,7,8 所示。

图6 床身位移灵敏度图

图7 床身一阶固有频率灵敏度图

图8 床身质量灵敏度图

灵敏度图中正值表示随着参数的增加,对应的变量(位移、一阶固有频率和质量)值增加。从图6 可以看出,随着P1~P5,P7 的增大,床身的位移也随着增大,并且参数P4 的影响度最大,因此在床身位移的优化中把参数P4 的优先级设置为最高。从图7 和8 中可以看出,P4 对床身质量和固有频率的影响都是最高的,因此综合考虑,参数P4 的优先级应设置为最高级别。

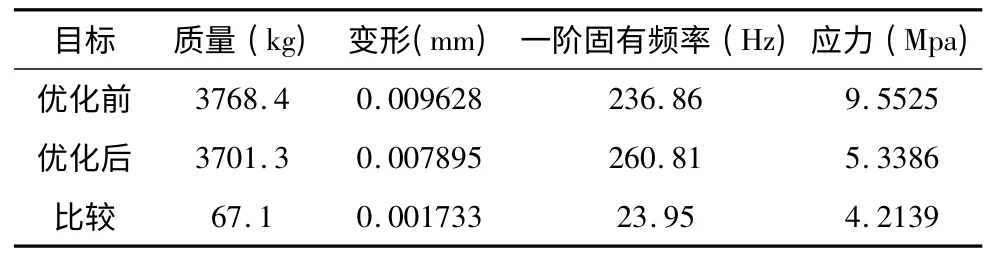

通过对所选参数进行优先级的设置后,通过利用“Response Surface”和“Gobal Driven Optimization”模块进行基于目标尺寸的优化。经过一系列迭代、筛选后,得到了最终的优化结果,其目标函数值的分布如表2 所示。

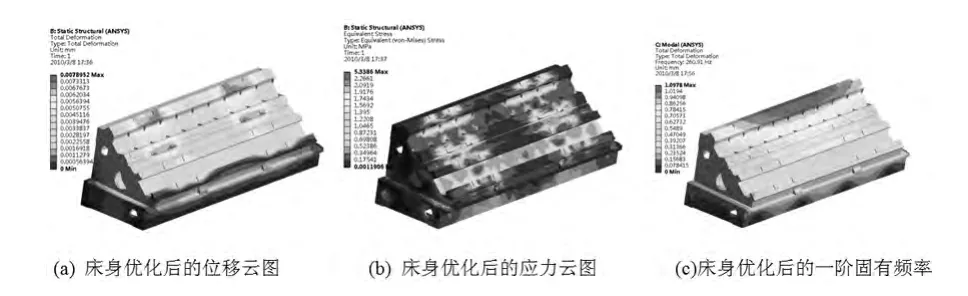

根据所得数值对床身模型进行重新生成,并在相同载荷约束情况下对床身进行静力、应力和模态分析,所得结果比较如表2 所示。床身质量有了一定程度的减少,能够降低生产成本;床身的位移变形量减少了0.001733mm,提高了机床加工精度;床身的一阶固有频率提高了23.95Hz,能够极大的提高床身的抗共振能力;虽然床身的应力有了极大的缩减,但值得注意的是应力云图中的应力值是因为应力集中所致的,其最大值不具备参考价值,可以通过对局部的处理来避免,并且HT300 的极限应力为250Mpa,足以抵抗此应力值。优化后的位移、应力和一阶固有频率云图如图9所示。

表2 优化前后目标函数比较

图9 床身优化后的云图

4.2 床身Shape Optimization 分析

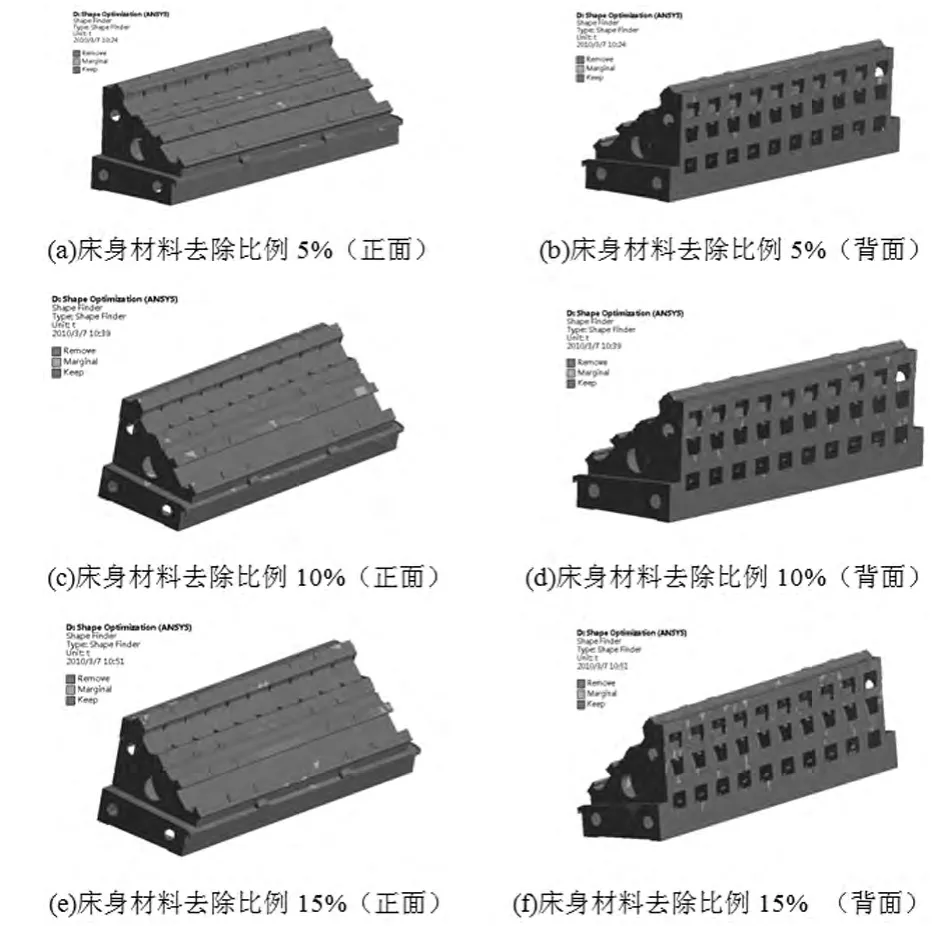

Shape Optimization 模块的最终结果是输出一个材料的分布云图,从这个材料分布云图中我们可以看到在给定的载荷下,各个部分的材料对部件抵抗外力所起到的作用。设置好所有的前提条件后,进行一系列的迭代,可以得到材料去除比例分别为5%,10%,15%的方案。

Shape Optimization 处理的原则是针对应力、位移变形较小的地方运用一系列的迭代运算按照设置的去除材料的比例进行运算。从图10 看出,红色的部分表示材料去除部位,值得注意是是红色并不是将材料完全去除,而是从外向内的逐渐减少的。

图10 shape finder 分析图

4 结论

(1)本文通过对双主轴数控机床床身进行了全面的受力分析,对床身进行了静力分析,得到了床身在最大切削力作用下的位移云图和应力云图,能够更好的指导设计。

(2)本文通过对床身进行的模态分析,得到了床身的前6 阶振动频率云图,并通过分析其振动特点找出相应的措施来抑制床身的振动,这样能够保证床身具有较好的动态特性。

(3)针对床身的特点,利用Workbench 中的DesignXplorer 模块对床身进行了相应的尺寸优化,得到了以质量和振动频率为目标函数的优化结果,并与原模型进行了相应参数的对比,效果是明显的。另一方面利用Shape Finder 模块对床身进行了在保证应力、变形的前提下对床身的材料重新分布设计,床身材料的合理分布提供了依据。

[1]马翠霞,孟祥旭,龚斌,等.参数化设计中的对象约束模型及反向约束的研究[J].计算机学报,2000,23(9):991 -995.

[2]谭柏珠.全动态变参数模具CAD 系统的研究[D].长沙:湖南大学,1994.

[3]张学荣.轿车白车身模分析[D].镇江:江苏大学,2002.

[4]Jog C.S.and Haber R. B. Stability of finite element models for distributed parameter Optimization and topology design[J]. Computer Methods in Applied Mechanics and Engineering,1996,130:203 -226.

[5]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[6]Tzong BN. Feature representation and classification in automatic process planning system[J]. Manufacturing Systems,2001,12 (2):133 -45.