基于机器视觉系统的自动检测系统设计与开发*

2014-06-29袁清珂张振亚吴晖辉毕庆陈圣明

袁清珂,张振亚,吴晖辉,毕庆,陈圣明

(1.广东工业大学 机电工程学院,广州 510006;2.顺德职业技术学院,广东 顺德 528333)

0 引言

随着现代社会科学技术的发展与进步,手机已成为绝大多数人日常生活必不可少的工具,人们用手机进行通信、娱乐甚至购物,这使得人们对于手机以及手机零部件质量的要求越来越高。耳机插孔是手机外部极其重要的零件之一,用于接电话、听音乐、看电影等,这促使智能手机生产企业提高耳机插孔的制造质量,在智能手机日趋同质化的今天,给终端用户提供独特并且最佳的耳机功能享受,是每个智能手机制造商都必须考虑的事情。

耳机插孔系圆筒形零件,与其配合使用的即耳机插头。当插头与插孔配合使用时,插头上的金属触面与插孔内凸起的弹性触点配合接触,完成耳机与手机之间的联接。耳机孔壁上弹性触点的高度决定着耳机插头在与其配合时的松紧度与电接触优劣度,所以弹性触点的高度检测成为现代智能手机生产商越来越重视的环节。

机器视觉作为工业自动化领域的一项新型技术,涉及计算机科学、人工智能、图像处理、神经生物学、模式识别等领域,已广泛参与到生产监视、物料定位、零件检验、表面缺陷检测等具体应用中,近年来得到人们广泛关注[1-4]。本文所述系统要求检测耳机孔壁弹性触点的高度,其藏于孔壁内侧且尺寸微小,工业上常利用万能工具显微镜(例如德国OPTON 生产的UMM 型工显)进行耳机孔壁弹性触点高度的检测,测量过程复杂,且用人眼根本无法连续稳定的进行测量,反而会带入人为误差,本文构建一套基于视觉软件Sherlock的非接触测量系统来进行耳机孔壁弹性触点的高度检测。

1 视觉系统工作原理及硬件构成

1.1 视觉系统及原理

机器视觉是用机器代替人眼来做测量和判断,机器视觉系统是指通过机器视觉产品将被摄取目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号;图像处理软件对这些信号进行各种运算来抽取目标特征,如位置、面积、数量、长度等,再根据预设的公允值和其他条件输出结果,例如尺寸、角度、数量、合格/不合格、有/无等,进而根据判别结果来控制现场设备动作[5]。

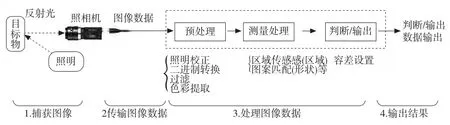

机器视觉系统的基本组成与信息传递过程可概括为:光源、目标工件、镜头、CCD 相机、采集卡、PC、图像处理软件、信号输出装置及机械构件运动处理[6],如图1 所示。

图1 机器视觉系统示意图

1.2 触点高度检测视觉硬件构成

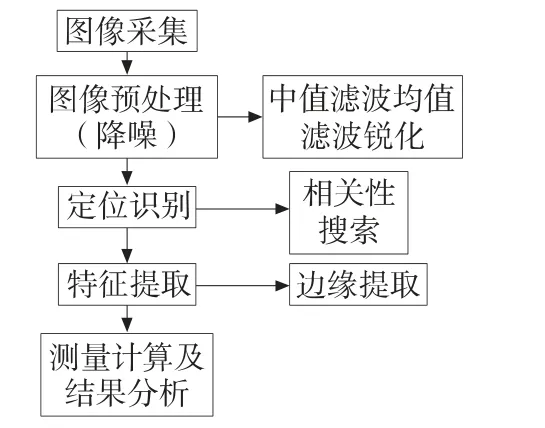

本视觉检测系统主要由图像采集、图像处理、测量计算及结果分析几部分组成,如图2 所示。

图2 耳机孔壁弹性触点高度视觉检测流程图

硬件包括工业计算机、CCD、工业镜头、GigE 网卡及网线、机器视觉光源、光源控制器、工作台等,如图3所示。

图3 耳机孔壁弹性触点视觉系统示意图

2 软件系统及检测结果

2.1 软件构成及测量方法

软件为自编程序,主要是图像处理及测量部分。本套检测软件的设计思想是在模块化的基础上,利用完善的Windows 系统操作平台,采用Visual C ++语言编制而成[4]。主要包括图像采集、参数设置、预处理(降噪)、特征边缘点提取及数据计算。

测量步骤:①硬件初始化;②工件机械定位;③打开光源;④CCD 拍照;⑤图像处理;⑥数据分析[7]。

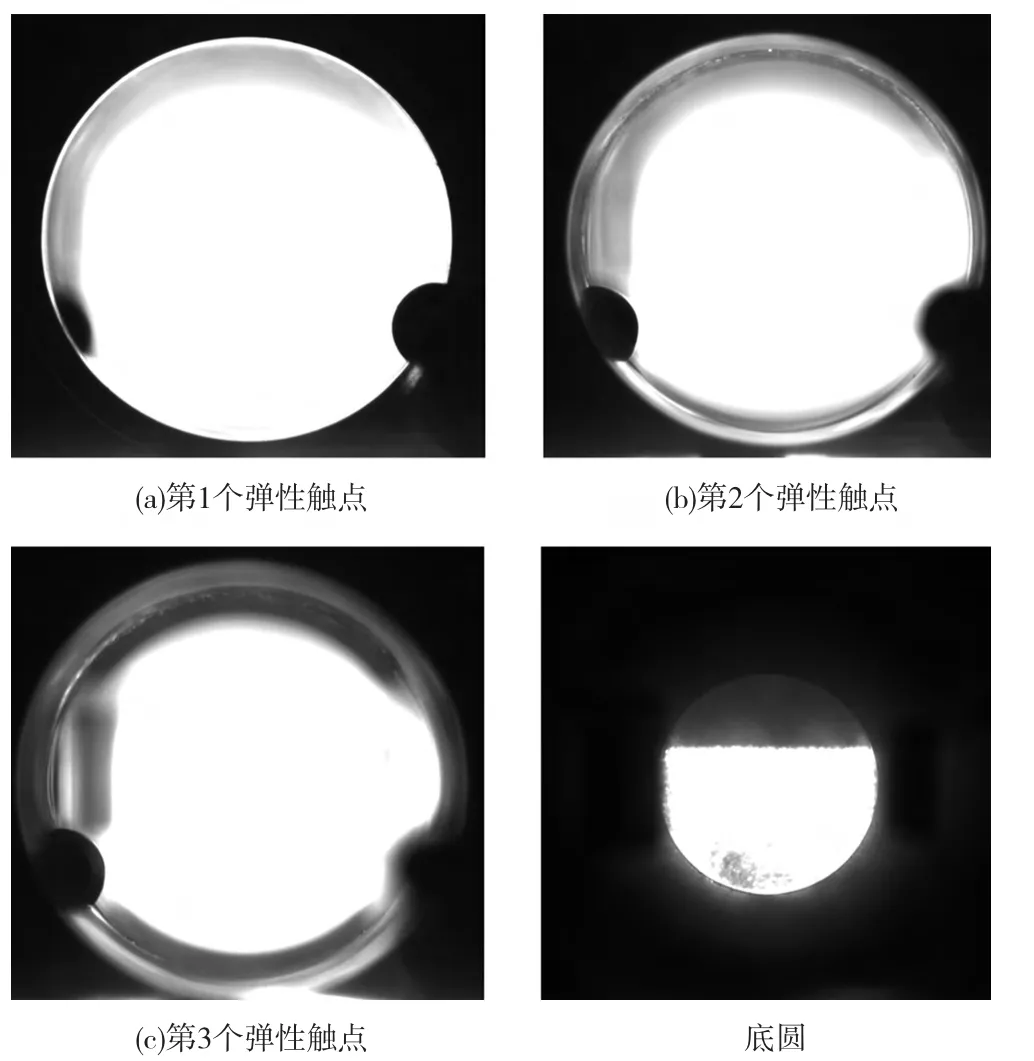

由于耳机插孔内触点位置逐渐向内共3 个,机械结构保持耳机插孔位置不变,由伺服电机带动CCD 前后移动,在第一个触点位置拍照,记录圆筒轴心点及触点弧顶点位置,并计算两者间距离后,CCD 移至第二触点位置处,拍得其截面弧线,得特征点并计算距离,以此类推求得第三个触点弧面顶点到轴心线的距离。

2.2 图像采集技术与方法

本视觉系统图像采集CCD 采用加拿大Teledyne DALSA 公司研制的Genie M1600-1/1.8 智能相机,该工业相机的像素个数为1600 × 1200,像元尺寸为4.4μm,采用GigE/GigE Vision 接口与PC 联接通讯。镜头采用日本OPTART 远心镜头MP-1M-65/MP-1F-65,光源采用OPT-PI0805 红外点光源。

利用上述图像采集硬件系统,配合PLC 发送低电平指令给智能相机,控制快门触发拍照,采集图像如图4 所示。

图4 图像采集

2.3 图像预处理

对图像进行预处理的方法有中值滤波、二值化和图像锐化[8-9]。

中值滤波器是将滤波器所含邻域内的所有像素的灰度值排序,取中值后再替换掉邻域的中心像素灰度值。中值ξ 通过样本的概率分布,其中排序后的像素灰度值50%要小于ξ,而另外的50%要大于ξ,ξ 的计算如公式(1),

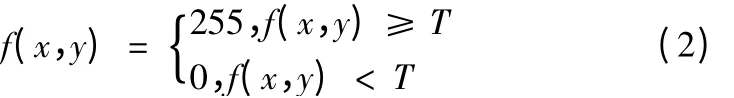

图像二值化是选取一个灰度分割阈值T,将图像中灰度值大于T的像素点认为是纯白色点,灰度值小于T的像素点认为是纯黑色点,设图像表示为f(x,y),则二值化的数学表达式如公式(2),

图像锐化是对图像进行微分运算,使图像能够突出灰度的过渡部分,以一维函数f(x)为例,其一阶微分如公式(3),对图像进行上述三种预处理后,得到的图像如图5a 所示。

当图像进行预处理后,需要对图像的目标特征进行匹配定位,目的是在每次检测时,都能够通过模板匹配准确得找到目标物[10]。利用灰度值的相关性搜索方法,对图像凸起的弹性触点进行匹配,并扩大搜索框,使目标特征落在搜索框内实现定位,如图5b 所示。

最后对图像的边缘点进行提取和计算,最常用的方法是利用微分类梯度算子▽f,对图像进行边缘像素突变点的提取,如图5c 所示。

图5 图像预处理及边缘提取

3 测量结果分析

对采集到的图像进行预处理和特征提取之后,可得到外、中、内部三个弹性触点的弧面顶点到耳机插孔中轴线之间的距离,距离的尺寸范围是1. 40~1.55mm。

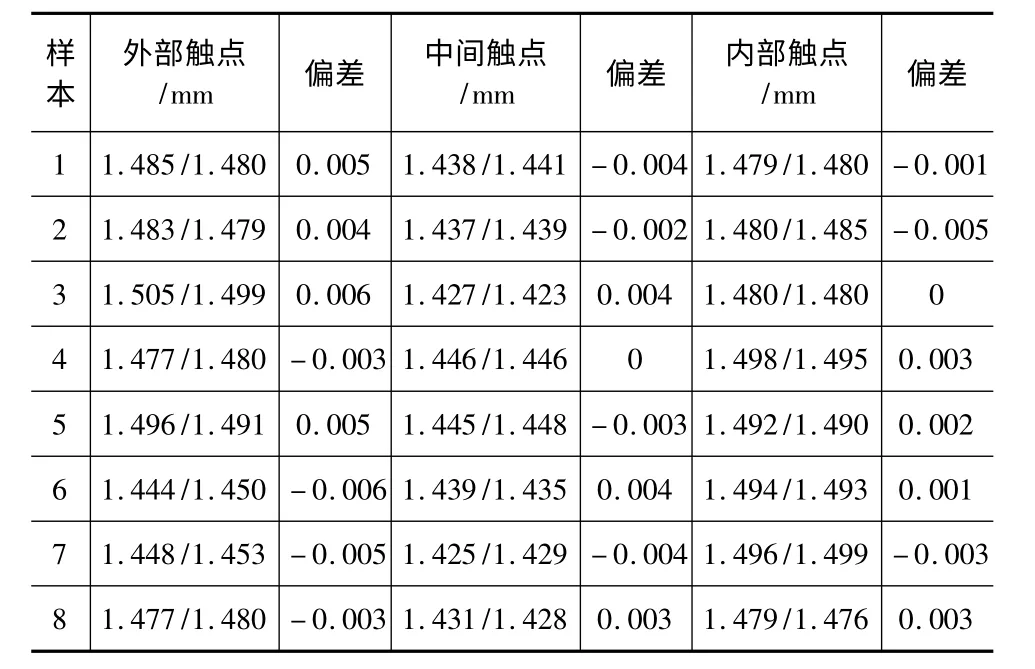

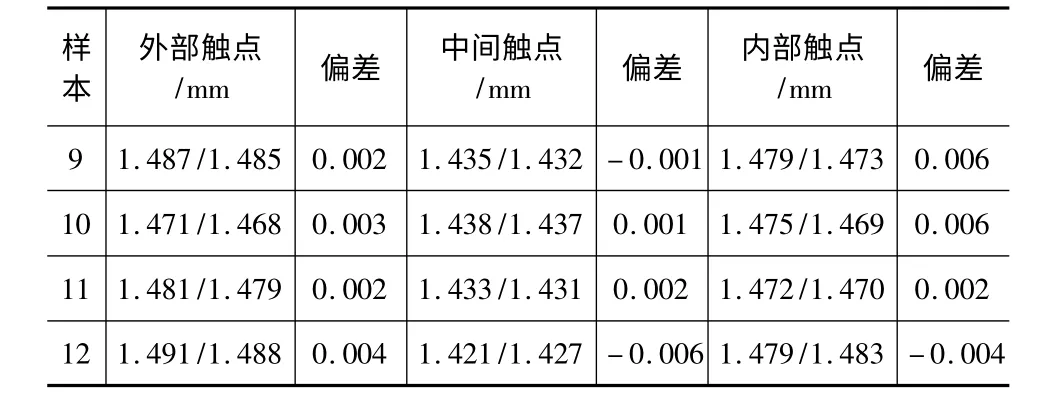

表1 测得触点弧顶点与轴心线距离

续表

测量12 个零件所得数据如表1 所示,表1 中各触点高度的测得值左边为利用视觉测量系统测得的值,右边值为利用万能工具显微镜测量所得值。万能工具显微镜的测量精度可以精确到0.001mm,可作为测量结果的衡量标准。

由表1 数据可知,本套视觉测量系统的精度在±0.006mm之内,公差的最大差值0.150mm,故测量精度能够满足耳机插孔弹性触点的测量标准。

4 结论

(1)提出一种基于机器视觉的自动检测系统的原理及方法,该方法有效解决了耳机插孔内部弹性触点的难测量问题,更为有效的提高耳机插孔的制造工艺质量。

(2)实现对耳机插孔内壁弹性触点高度的精确快速检测,检测精度在±0.006mm 以内,这种新的检测方法对耳机孔壁弹性触点高度的检测精度和检测效率都有明显提高。

(3)目前国内市场尚未进行大规模生产耳机孔壁弹性触点的检测设备,本文所述提出一种检测耳机孔壁触点高度的新思路,具有良好的应用前景。

[1]聂华.基于计算机图像定位的伺服平台研究[J].电子设计工程,2013,21(18):153 -155.

[2]马颂德.计算机视觉计算理论与算法基础[M].北京:科学出版社,1998.

[3]晏或,曲兴华,刘承宇,等.视觉为基的复杂工件自动检测设备的研制[J].现代制造工程,2008(10):71 -74.

[4]王丹民,康勇.钢板表面质量机器视觉检测系统设计[J].自动化仪表,2011,32(3):44 -46.

[5]Lei L Y,Zhou X J,Pan M Q. Automated vision inspection system for the size measurement of workpieces[C].IEEE Instrumentation and measurement technology Conference,Beijing,2005.

[6]陈祎,白瑞林,赵洁,等.嵌入式机器视觉检测软件的构件化设计[J].自动化仪表,2011,32(10):9 -12.

[7]王昌,高晶晶.基于机器视觉的轴承生产中的表面质量在线检测与研究[J].机床与液压,2013,41(19):53 -55.

[8]刘兆妍,马翠红,刘兆妮. 基于机器视觉的机零件测量技术[J].机械设计与制造,2005(7):144 -146.

[9]罗钧,黄俊. 基于机器视觉的二维小尺寸精密测量系统[J].计算机测量与控制,2007,15(1):11 -13.

[10]王晓强,崔凤奎,张毛焕.球面滚子非接触测量系统的开发[J].轴承,2013(9):43 -46.