水润滑高速电主轴轴承零泄漏密封结构设计与仿真分析

2014-06-29任洁琦

杨 霞,任洁琦

(1.内蒙古化工职业学院 测控与机电工程系,呼和浩特 010079;2. 中国航天科工集团第二研究院706 所,北京 100854)

0 引言

高速超高速机床是现代机床发展的一个重要方向,并且越来越受到人们的关注。主轴系统是高速超高速机床的重要组成部分,高速电主轴由于可以实现高速电机与主轴的零级传动,其研究成为高速超高速机床研究的关键技术之一。而轴承又是主轴系统的核心,其性能直接影响到机床主轴的回转精度、高转速特性和使用寿命。由于高速主轴高刚度和回转精度的要求,在轴承设计过程中,要求轴承润滑间隙尽量小,轴承内流体的内摩擦功耗引起的温升尽量低。以油为润滑介质的动静压轴承虽然具有高承载力、高刚度、高阻尼和寿命长等优点,但其转速一般限制在4000~6000r/min[1],难以满足高速机床主轴的转速要求。以水作为润滑介质的动静压轴承,由于其具有温升低、转速高、摩擦功耗低、无污染等优点,已成为高速机床主轴轴承的研究热点[2]。设计适当的水润滑高速电主轴轴承可以满足主轴系统对轴承性能的要求,但水泄漏对电主轴的安全性和可靠性具有重大影响,甚至可能造成严重事故。目前在国内外针对水润滑密封的研究多为磁流体密封与气封。M. De Volder 等人[6]提出一种新型密封技术,将间隙密封与磁流体密封结合起来成功解决了小型射流驱动器的密封问题。张宏林[9]设计带充、抽气系统的高速电主轴水润滑迷宫密封。

本文设计一种新型的迷宫密封与高压气体密封相结合的密封结构,利用CFD 流体计算软件对此结构进行模拟与计算,通过对不同入口压力和密封间隙条件下气液两相分布、压力分布和流量进行对比分析,获得可行的气体入口压力和密封间隙,进而实现水润滑高速电主轴轴承零泄漏密封这一需求。

1 模拟分析

1.1 物理模型

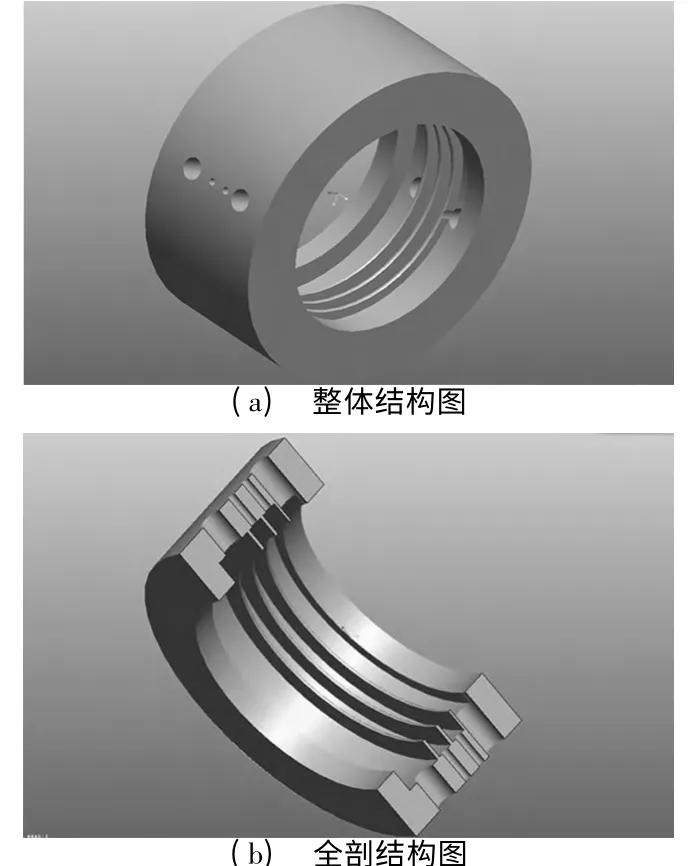

根据实际工况,转子转速在50000rpm,轴颈的直径为40mm,入水口压力为4MPa。转子外表面与轴承内表面的间隙设计为0.3mm,进气腔上高压进气孔直径为4mm,出水腔上出水孔直径为8mm,密封腔上的出水口直径为1mm。轴承端部密封部分三维几何模型如下图1 所示。

图1 密封件三维模型

将三维密封部件径向剖开,取得二维形腔来研究该结构对水的密封效果,经过简化之后,计算的区域如图2 所示:

图2 简化后计算区域

如图2 所示,计算区域分为三个腔,从左往右依次为进气腔,密封腔和出水腔。进气腔上部开有进气口,即压力入口(pressure-inlet);密封腔和出水腔上部分别开有出水口,即压力出口(pressure-outlet);其中密封腔由两个尺寸大小相同的腔组成。模型之中的参数单位为毫米mm。

1.2 控制方程

密封空腔内流体流动满足质量守恒方程、动量方程和能量守恒方程、在求解过程中采用统一程序、通用变量的方法求解,则其通用形式如下:

式中:φ 为通用变量;ψ 为广义扩散系数;S为广义源项、标准k -ε 模型湍流动能方程:

标准壁面函数模型湍流耗散率方程:

湍流动能生成项为:

选取的粘性系数为:μeff =μ1+μ2,μt = Cuρk2/ε,其中v为速度;ρ 为密度;t为时间;μ 为动力粘度;各常数C1、C2、Cu、σk、σε分别为1.44、1.92、0.09、1.0、1.3。

应用Gambit 前置软件采用结构化的网格建立模型[4],对计算域进行网格划分,图3 所示其网格的畸变很小,可以满足要求。润滑介质水由入水口进入后与空腔内高压气体的运动形式是复杂的湍流过程。因此本文采用在强流线弯曲、漩涡和旋转方面能准确反映流场的情况的k—ε 模型进行模拟分析。在Fluent 中计算域的下边界设置为moving wall,其余边界采用默认(wall 类型)[3],无滑移,无渗透边界条件。求解器选择压力基隐式求解器,按顺序先通过动量方程求解速度场,然后通过压力修正方程使得速度场满足连续性条件后,求解组分方程和湍流方程[6]。压力差值格式为标准差值,针对非稳态可压流动,压力速度耦合采用压力的隐式算子分割(PISO)算法。该算法使用预测-修正-再修正三步骤,能够加快单个迭代步收敛速度[7]。扩散项的离散格式采用中心差分格式,对流项的离散格式采用二阶迎风格式。

图3 Gambit 建立的模型以及网格的划分

2 仿真结果分析与讨论

利用Fluent 软件模拟实际工况,分析不同入口压力条件下,该密封机构的密封性能。根据气液两相图,分析满足水润滑电主轴零泄漏密封的要求的气体入口压力。通过调整转子外表面与轴承内表面之间的间隙尺寸、分析不同间隙下的密封的效果,获取该密封结构合理结构参数和理想的入口压力。

2.1 不同气体入口压力下密封性能分析

入水口的压力为恒定值4MPa 时,模型下边界是一个表示垂直于纸面转子转动速度[5],其值为6000rad/s。转子直径为40mm,周向线速度值为120m/s,其他设置如1. 2 节所述。入口压力分别为1MPa、2MPa、4MPa、5MPa、6MPa、7MPa 时,计算该模型在0.001s 时刻的流场分布。根据气液两相图,分析气体不同的入口压力该密封机构的密封效果,进而确定满足密封要求的气体入口压力。图4 为气体不同入口压力下的相分布图。

图4 气体不同入口压力的相分布图

从图4a~图4f 可知,气体入口压力从1MPa 增加到7MPa 时,气液相分布的趋势逐渐向右缩进,随着气体进口压力的提高,密封效果得到明显改善。当入口气压为7MPa 时,完全可以达到实际工况下的密封要求。

为了进一步分析,在Fluent 中,利用Reports-Fluxes提取各边界之上的流量值[6],对以上不同气体入口压力下的边界流量进行提取,其趋势如图5 所示:

图5 不同气体入口压力的质量流量趋势

由图5a 可知,由于模拟分析时,入水口压力为恒定值4MPa,并且水在经过轴承润滑之后从出水口流出,形成一个循环过程,所以气体进口压力逐渐增加,对于入水口的质量流量影响较小。而出气口流量是随气体进口压力增大而增大,由于气体进口压力的增大导致从入气口到出气口的气体量增多,而导致出气口流量逐渐增大,这与实际情况相符。

由图5b 可知,当气体入口压力小于等于6MPa 时,根据进水口与出水口的流量对比可以看出,出水口流出的流量均小于进水口流量,因此断定进水口流进的水没有完全从出水口流出,有一部分是沿着转子与轴承间隙继续向气体出口方向流动。随着时间的推移,最终润滑剂水将从出气口泄漏,不能实现密封要求,而当气体入口压力为7MPa 时,出水口流出的流量大于进水口流量,本文设计的密封结构完全可以达到密封要求。

2.2 密封间隙调整后密封性的分析

虽然气体入口压力为7MPa 时,可以满足密封要求,但是其压强值较高,对后期实际试验分析带来不便。为了降低气体入口压力并满足现有工况的密封要求,将转子与轴承之间间隙从0.3mm 减小到0.2mm,气体入口压力设定为6MPa,入水口的压力为恒定值4MPa,重新划分网格,计算其物理时间在0.001s 时刻和0.002s 时刻的气液两相分布。

图6 不同时间历程的相分布图

由图6 可知,将转子与轴承之间间隙从0.3mm 减小到0.2mm,气体进口压力为6MPa 时,0.001s 和0.002s 两个时刻气液两相分布的趋势基本保持不变,时间的增长对气液两相分布几乎没有影响。

在Fluent 中,对计算域内不同时刻的压力分布进行仿真分析,如图7 所示:

图7 不同时刻压力分布图

由图7 可知,在0.001s 和0.002s 时压力分布基本保持不变,时间的增长对压力分布几乎没有影响,计算域内的压力分布均由进气腔到出水腔呈逐渐递减的趋势。

为了进一步分析结构改进后的密封效果,在Fluent 中,利用Reports-Fluxes 提取各边界之上的流量值[6],对以上不同时刻的入水口、出水口和出气口边界流量进行提取。其值如表1 所示:

表1 不同时刻的质量流量

由表1 可知,在0.001s 和0.002s 时,入水口、出水口和出气口的流量几乎不变,而且出水口的流量远远大于进水口的流量。由此可以进一步说明当转子与轴承之间间隙为0.2mm,气体入口压力设定为6MPa 时,润滑介质水完全由出水口流出,密封间隙的调整不仅可以满足现有工况的密封要求,而且可以实现气体入口压力的降低。

3 结论

(1)利用Fluent 对密封结构进行数值模拟,分析不同入口压力的气液两相流场的分布。结果表明,随着入气口气体压力的增加,气液相分布的趋势逐渐向出水腔缩进,润滑介质水越难到达进气腔,密封效果越显著。

(2)减小密封结构密封间隙,由气液两相分布、压力分布和流量对比可知,密封间隙的减小不但可以满足现有工况的密封要求,而且可以实现气体入口压力的降低。

(3)结合水润滑高速电主轴的具体要求,通过对比分析,当进水口压力为4MPa、密封间隙为0.2mm、入气口压力为6MPa 时,该密封结构可以满足水润滑电主轴零泄漏的密封要求。

[1]张直明.滑动轴承的流体动力润滑理论[M].北京:高教出版社,1986.

[2]张亚宾.高速机床用水润滑动静压轴承设计研究[D].西安:西安交通大学,2008.

[3]道森(D.Dowson),希金森(G.R.ginson).弹性流体动力润滑[M].程华,译.北京:机械工业出版社,1982.

[4][Mohamed E Eleshaky. CFD investigation of pressure depressions in serostatic circular thrust bearings[J].Tribology International,2009,42:1108 -1117.

[5]Renn Jyh-Chyang,Hsiao Chih-Hung. Experimental and CFD study on the mass flow-rate characteristic of gas through orificetype restrictor in aerostatic bearings[J]. Tribology International,2004,37:309 -315.

[6]M. De Volder,D. Reynaerts. Development of a hybrid ferrfluid seal technology for miniature pneumatic and hydraulic actuators[J]. Sensors and Actuators APhysical,2009,152(2):234 -240.

[7]邵俊鹏,张艳芹,李鹏程. 基于FLUENT 的静压轴承椭圆腔和扇形腔静止状态流场仿真[J].润滑与密封,2007,32(1):92 -95.

[8]李雪松,黄典贵,李久华,等.迷宫气封三维非定常流场及转子动特性数值仿真[J].机械工程学报,2003,39(4):136 -140.

[9]张宏林. 水润滑电主轴迷宫密封充、抽气系统仿真分析[J].润滑与密封,2013,38(2):76 -80.