军用航空电连接器接触件力学性能仿真*

2021-06-04

(海军航空大学 烟台 264000)

1 引言

在对电连接器进行测试和模拟时,欧美发达国家起步最早,研究内容最深,与电连接器性能退化相关的研究在20世纪30年代便出现了[1]。70年代开始,美国就开始提出可靠性试验方法MIL-STD-1344A[2],制定了军事标准,用平均无故障工作周期MCBF(Mean Cycle Between Failure)规定电连接器的使用寿命及[3]。Huang等建立电连接器接触件的3D模型,以研究接触件微动腐蚀的机械性能和接触性能,并提供了一种评估疲劳寿命的分析模型[4]。

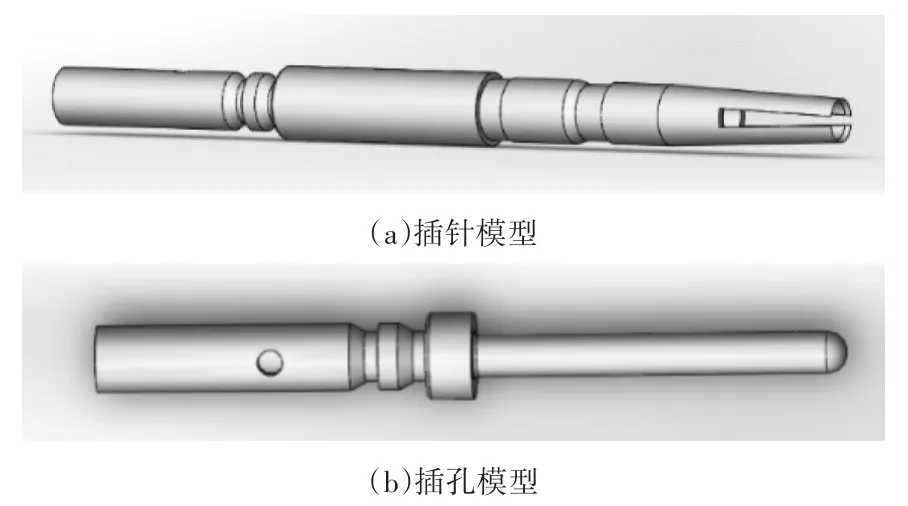

接触特性是研究电连接器性能退化的重点研究对象。本文采用某军机使用的J5999III系列电连接器,22D#插针插孔为研究对象。此型号电连接器结构是圆柱开槽式结构,应用广泛具有代表性。首先分析电连接器失效模式,给出该型号接触件的数学模型。然后使用SOLIDWORKS与ANSYS WORKBENCH建模和仿真来分析电连接器的性能,这对于优化电连接器的性能至关重要。

2 军用航空电连接器失效模式分析

电连接器的失效模式分为绝缘失效、接触失效、机械联接失效和其他失效四种模式[6],接触失效是电连接器失效模式中最常见的一种[7]。经统计,接触失效在各种电连接器失效模式中占45.1%[8]。电连接器的失效表现接触电阻逐渐增加和接触对瞬断。失效的原因主要有以下五种。

1)接触压力不足

接触压力是保证接触件稳定性的因素,电连接器接触件插孔是弹性元件,接触件配合完成后由于力的相互作用在插针插孔之间产生接触压力。在多次插拔后插针和插孔之间会造成比弹性变形更加严重的塑性变形,这会导致接触件的疲劳和应力松弛。如果由于环境因素在接触件间产生的合力大于接触压力太多,插孔和插针可能会突然分离,造成接触件瞬断现象。在高温条件下工作时,接触部分会蠕变,并且插孔中更容易出现疲劳和应力松弛,从而导致接触压力不足。

2)镀金层接触情况改变

灰尘和油将以一层表面膜的形式沉积在电连接器的接触表面上,从而改变接触表面镀金层的状态。接触表面的氧化会形成氧化膜,从而增加接触电阻并影响可靠性。接触表面的镀金层在长期使用中会出现一种网状结构,这个结构在温度变化时会产生表面应力,镀金层中出现裂纹,从而增加了接触电阻。

3)接触磨损

因为接触部件不能完全光滑,所以插拔时接触部件会由于接触压力而产生摩擦。在存在摩擦的情况下,电连接器的插针和插孔会发生相对位移[9]。摩擦和相对位移会使表面材料收到磨损,镀层遭到破坏,从而导致基体暴露,这称为微动磨损[10~14]。接触件接触表面的粗糙度、接触件镀层的种类、接触件镀层的质量、收口量的大小、插孔的制造形状都会影响接触件表面磨损的程度,过度磨损会缩短电连接器的机械寿命。

4)接触件断裂

工厂加工制造电连接器接触件时会有加工工艺偏离预估要求、选择材料出现质量问题、装备运输时出现碰撞瑕疵等小概率事件,这些不良因素将增加接触变形并导致应力集中。由于应力集中现象,接触部分上的应力将大大高于所选材料的屈服极限,并且接触部分会破裂。

5)插针插孔偏离

由于操作失误或者制造误差,电连接器插头和插座在连接过程中会有不能完全中心定位的情况。这种情况下插针插不能正常接触,插拔完成后插针和插孔会产生一定的形变量。在工作时由于环境振动等影响,插针插孔会受到高于正常接触下接触件的外力,接触电阻增大,可靠性降低。

3 接触性能的数学模型

插孔经过收口处理之后,在插针与插孔插合时簧片会发生形变,因此插孔与插针之间为过盈配合,接触力便应运而生。数学分析时可以将簧片看作悬臂梁结构,这样可以更容易研究接触件受力问题,如图1所示,产生的接触压力满足公式:

式中,E为弹性模量,Ix为截面关于中性层轴x的惯性矩,δ为挠度,L为插孔簧片的长度。

3.1 双开槽结构截面惯性矩

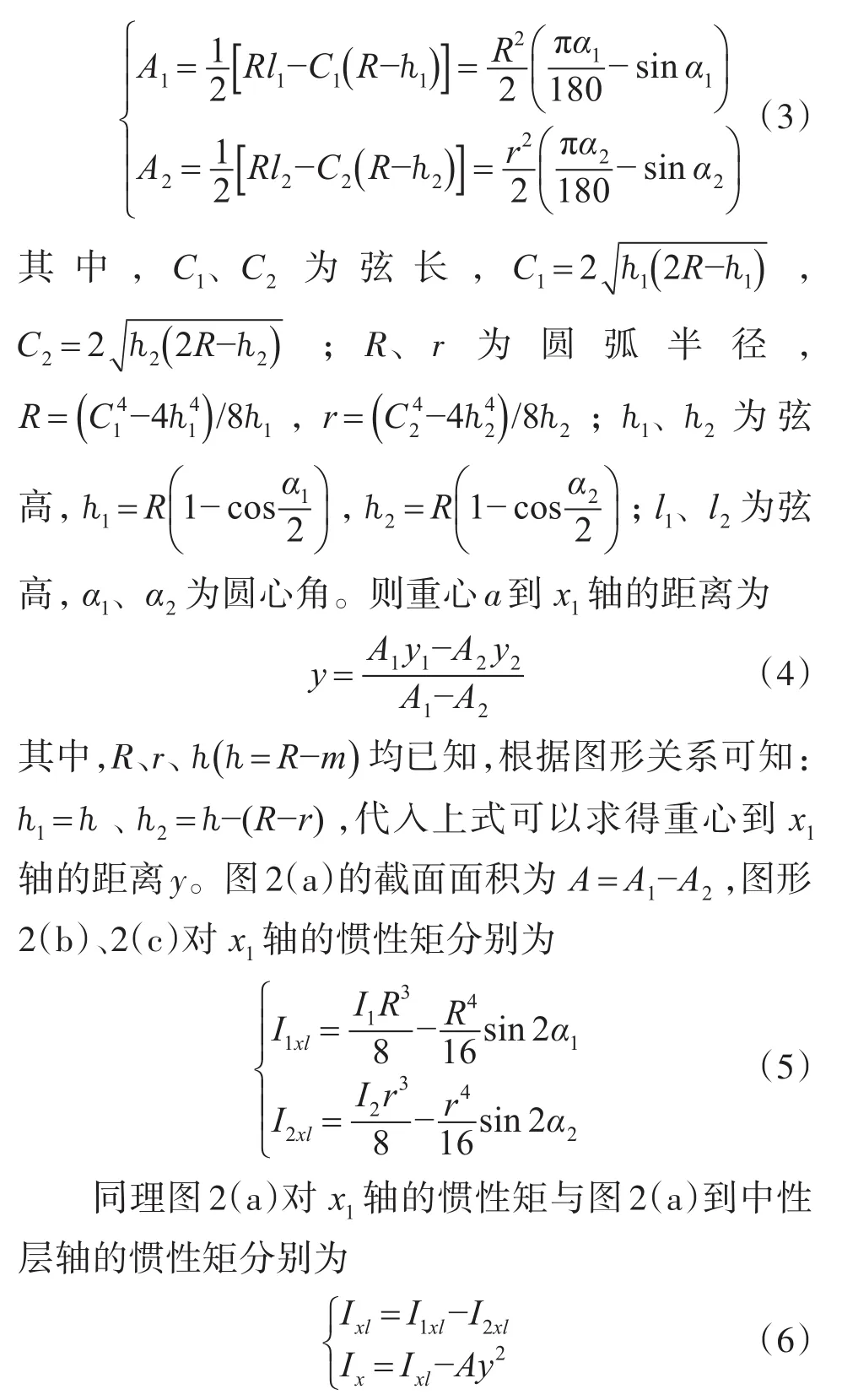

本文分析的插孔为双开槽插孔,截面平行于对称面。双开槽接触件结构的截面图形如图2(a)所示,其截面面积可以看成图2(b)和图2(c)的面积之差。

查阅机械设计手册后可知重心与x1轴(即穿过圆心的轴)之间的距离为

图2(b)和图2(c)的面积分别为

3.2 动态接触模型

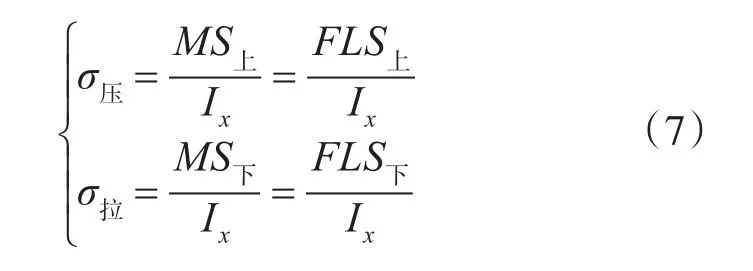

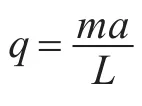

在簧片的横截面上,最大应力出现在最大弯矩处,即距中性层x轴最远的点,端点到中性层轴x的距离S可由图2得知S上=R-y,S下=y-R+ℎ,则最大拉应力和最大压应力为

考虑到环境因素对接触件产生的影响,为簧片的添加一个加速度a来分析外界因素的影响,从而对接触件进行静态分析。惯性力可用下式求得:

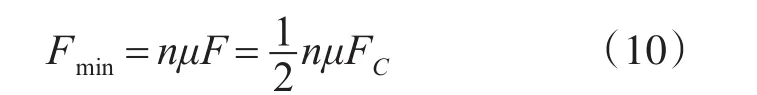

3.3 插拔力理论计算模型

接触件插合过程可以简化为图3所示情况。

图3 接触件受力简图

r1为插针头部球体半径,r2为插孔内孔倒角半径。插针与插孔插合时,插孔簧片发生弹性变形,从而在接触部件之间产生接触压力。接触面之间的力由两部分组成,如图4所示。

图4 接触件接触简图

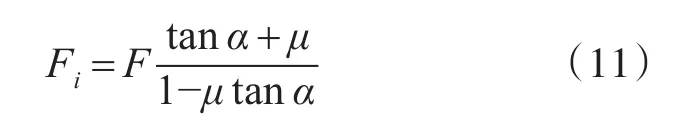

其中Ft是插针与插孔受到的摩擦力,Fn是接触面法向接触压力,摩擦系数记为μ,所以有Ft=μFn。插针的插入力为Fi,插孔由于弹性变形而产生的弹力为F,这可以根据力的平衡方程获得

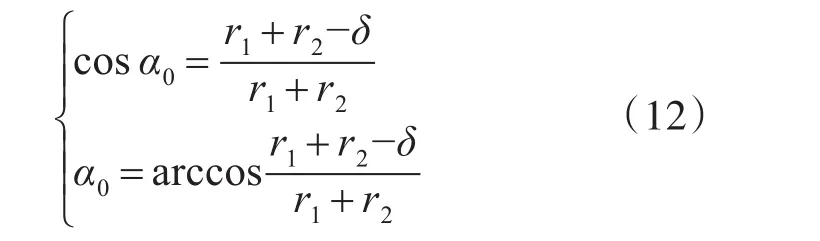

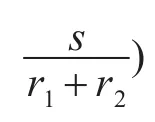

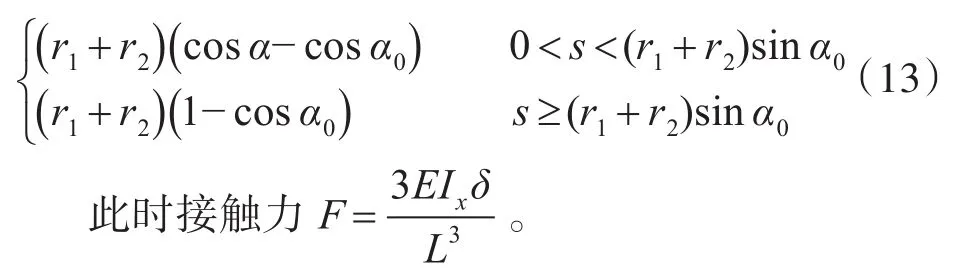

在插合的过程中,压力角α在不断地变化,设接触件初始压力角为α0,插合完成后插孔产生的挠度为δ。则收口后,插孔倒角的圆心到轴线的距离为r0=r1+r2-δ,根据图4可得到下式:

4 接触件接触性能有限元分析

根据重庆某研究所所给数据应用SOLIDWORKS建立型号为22D#插针插孔的3D模型,如图5所示。

图5 接触件3D模型

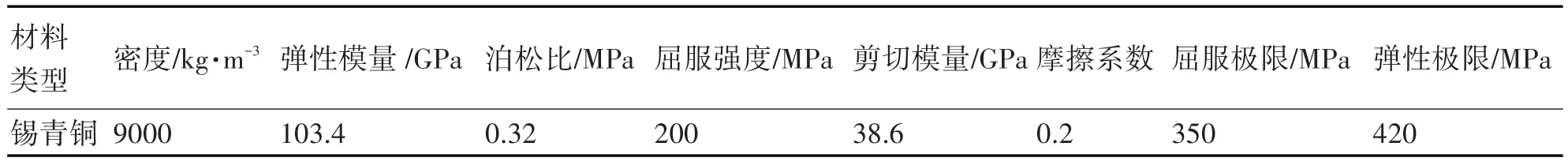

插针半径为1mm,插孔半径为1.05mm,插孔为双开槽结构,基体材料为锡青铜,接触件材料参数见表1。接触件表面镀金,但由于镀金层非常薄,对插针插孔的插合过程中的机械性能影响较小,对影响表面接触摩擦影响较大,因此仿真计算时使用镀金层的摩擦系数,结构上建模忽略镀层。

表1 接触件基体材料参数

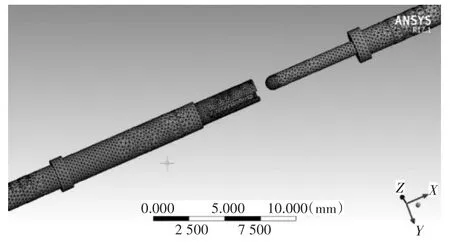

4.1 网格划分

网格划分方法为四面体网格,划分方式为自适应方式,网格单元尺寸为0.3mm,接触区域网格尺寸设置为0.2mm,为防止网格产生明显畸变,在插孔簧片外圆弧面和插针头部倒角半圆面这些接触区域的相邻面进行网格细化,细化程度系数设为1,模型的网格如图6所示。

图6 模型网格划分图

插针头部半圆面和外圆柱面与插孔簧片头部倒角面和内圆弧面为一对接触对,插孔内表面为目标面,所以将接触类型设置为摩擦(Frictional),并且将接触极限设置为摩擦。接触面与目标面明显,因此接触形状为非对称接触,摩擦系数为0.2。法向接触刚度是影响接触精度和收敛速度的重要参数,摩擦接触通常设置为1。法向接触刚度越高,接触渗透率越低,并且接触精度越高。但计算结果不容易收敛;法线接触刚度计算越小,收敛越容易,计算速度越快,但是接触渗透率越高,误差越大。根据经验和实际仿真调试,法向刚度因子为0.1,该模型仿真结果比较精确,收敛容易。

接触算法为增强拉格朗日算法,在不需要很大法向接触刚度时,就可以保证较小的穿透,计算结果容易收敛。Pinball设置用来识别面与面之间开始接触的距离,可以提高计算精度和速度,Pinball Region半径设为0.01mm。接触对的界面处理方式(Interface Treatment)设为接触面与目标面刚好接触(Adjust to Touch)。

4.2 设置载荷及求解

仿真过程分为三个步骤:第一步,在插孔簧片外缘施加10N收口力,使插孔模型产生0.16mm的收口量,将插孔形变后的结果用静力学分析中的Beta功能更新到模型中,如图7所示。经过多次仿真分析,0.16mm的收口量最能满足要求。第二步,在插针底部添加位移载荷使得插针保持匀速直线运动进入插孔,插针进入插孔中2.5mm。第三步,在插针底部添加位移载荷使得插针匀退出插孔,直到插针与插孔完全分离。

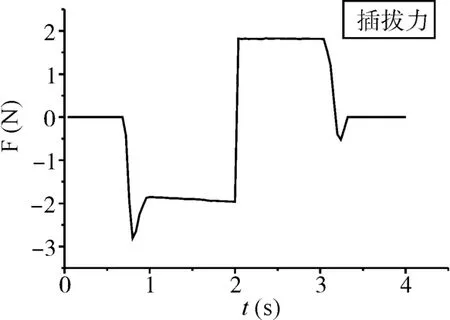

图7 插拔力

插拔速度为匀速,Large Deflection设置为on。插拔两个过程,总共两个加载步骤,关闭自动时间步,为每个加载步骤设置50个子步骤,选择直接求解器。插针与插孔通过安装在绝缘压板的定位孔中进行固定,因此将中部凸台的圆柱面设为固定约束。为插针提供位移载荷,在x轴的负方向上移动3.5mm,载荷时间为4s。

4.3 仿真结果及分析

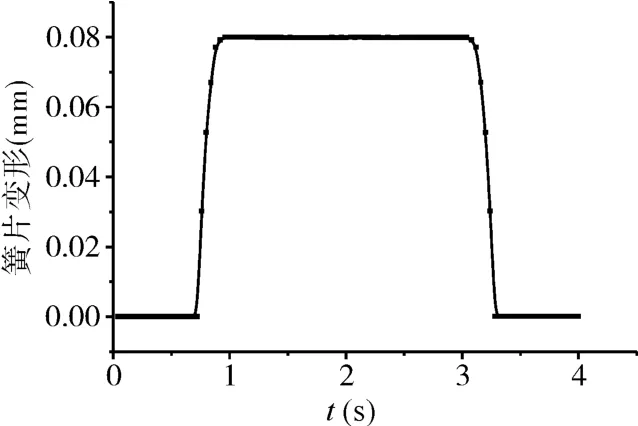

载荷步一仿真的是插针插入插孔的过程,载荷步时间为0s~2s,插针从0s开始向x轴负方向匀速直线运动。在0.68s时,插针开始与插孔簧片接触,插针头部圆形倒角和插孔簧片唇口倒角开始出现应力,插针插入受阻,插入力从0开始快速上升;在0.8s时,插针圆形倒角刚好完全进入簧片收口端倒角,此时插入力为最大值2.8N,此后插针在进入插孔的过程中插拔力不断起伏,插拔力动态变化如图8所示。在0.88s时,插针与插孔间压力达到最大值为120.89MPa,接触压力动态变化如图9所示。在0.96s时,插针圆形倒角完全插入插孔簧片倒角,簧片变形量达到最大值0.08mm,这时插针在插孔中的位移量为0.42mm,插拔力为1.87N。当插针与插孔稳定配合后,插孔簧片变形量不再增加,这与上一章节所分析的数学模型吻合。簧片变形量如图9。

图8 接触压力

图9 簧片变形

载荷步二仿真插针拔出插孔的过程,对应仿真时间为2s~4s,第2s时刻插针开始沿x轴正方向离开插孔,拔出力为1.8N;从第3s开始,插针与插孔之间配合不再紧密,接触面积变小,摩擦力随之变小;从3.2s开始,拔出力出现负值,在拔出过程中插孔为插针提供一定推力来抵消簧片收口端对插针的弹力;在3.32s,插针与插孔完全分离,插入力为0。

在插针插入的过程中,最大应力位于簧片根部截面内侧开槽处,如图11、12所示。插针完全插入后,应力值趋于稳定,应力变化表现为阶梯状,在簧片根部最大值为529MPa,如图11。插孔应力集中现象集中在截面内侧和外侧边缘,插孔内部及中间区域应力变化甚微。原因是在插针插入的过程中,插孔簧片的内侧受到拉伸作用,外侧受到挤压作用。

图10 接触件剖面等效应力分布云图

图11 簧片根部等效应力分布云图

图12 接触区域应力情况

接触对的界面处理方式(Interface Treatment)设为接触面与目标面刚好接触(Adjust to Touch),因此接触区域无渗透现象。接触区域的应力分布如图10所示。接触开始时,接触区域位于簧片唇口处,应力分布近似圆形。随着插针的插入,接触区域向簧片唇口内侧移动。插针圆形倒角完全进入唇口后,接触区域位置相对固定,位于簧片唇口内侧,应力分布为火焰状。

5 结语

本文阐明,军用航空电连接器的故障模式主要是接触故障,并说明了电连接器接触故障的原因。通过建立数学模型,可以分析电连接器在插入和拔出期间的电压,以计算正常工作条件下电连接器的参数。最后,基于重庆某研究所的数据应用SOLIDWORKS程序建立了22D#插针插孔3D模型,ANSYS模拟了电连接器接触件插入和移除过程。