翅片表面特性对结霜过程影响的实验研究

2014-06-28梁彩华吴春晓张小松张友法

梁彩华 汪 峰 吕 艳,2 范 晨 吴春晓 张小松 张友法

(1东南大学能源与环境学院,南京210096)

(2江苏华晟建筑设计有限公司,徐州221006)

(3东南大学材料科学与工程学院,南京210096)

空气源热泵冬季制热运行结霜问题不可避免,霜层的形成与生长加大了蒸发器表面与空气间的传热热阻及空气流动阻力,导致空气源热泵性能下降,不能正常工作[1].因此,研究翅片表面结霜机理、探索有效的抑霜除霜方法一直受到国内外学者的普遍关注.目前,关于结霜现象的研究主要集中在两方面:①结霜机理的理论和实验研究,探究翅片表面霜层生长规律及其影响因素[2-4];② 结霜过程的物理和数学模型,模拟预测结霜过程及霜层热工特性的变化规律[5-7].但是,以上研究没有考虑翅片表面特性对结霜过程的影响.

近年来,随着各种新型材料的研究与开发,许多学者展开了表面改性在抑霜方面的研究[8-10].Lee等[11]对蒸发器翅片表面进行了亲水性涂层试验,结果表明亲水性涂层可有效抑制霜层的生长,延迟霜层出现时间.丁云飞等[12]通过静电纺丝方法,制备出具有纳微结构疏水表面,对其疏水性能和结霜过程进行了实验测试,结果表明,疏水表面能有效延迟初始霜晶出现的时间,表面霜晶覆盖率低,具有较好的抑霜性能.

这些研究主要针对表面改性的特定翅片,没有系统地对不同表面特性的翅片进行结霜过程的探究.因此,本文通过构建可视化的翅片结霜实验平台,对具有不同接触角的翅片表面进行结霜过程的细微观可视化研究,分析表面特性对结霜过程细微观物理特征及霜层热工特性的影响规律,从本质上认识和掌握翅片表面特性的抑霜效果,为进一步探索高效抑制结霜的翅片提供指导.

1 实验平台

1.1 实验平台的构成

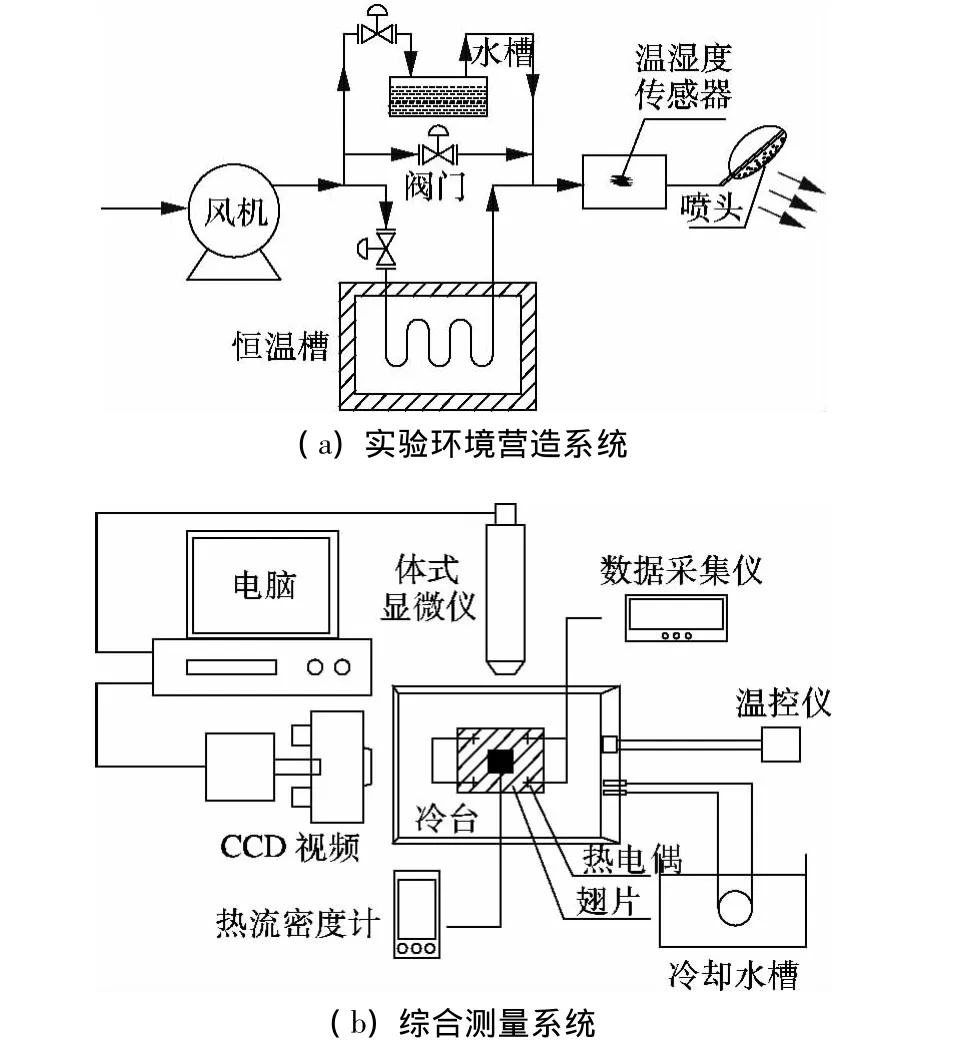

翅片结霜实验平台包括翅片结霜冷台、实验环境营造系统和综合测量系统(见图1).翅片结霜冷台可调节翅片表面温度,使翅片表面在设定温度下结霜;实验环境营造系统可实现对翅片所处结霜环境的温湿度调节,保证翅片在恒定环境下结霜;综合测量系统可实现结霜过程细微观物理特征的可视化观测与霜层热工特性参数的测量.

翅片结霜冷台采用半导体温差电制冷方式制冷,冷台温度调节范围为-20~150℃,最大样品尺寸为94 mm×94 mm;为了使冷台热端的热量能够及时散去,采用低温恒温槽对冷台热端进行散热,温度范围为-20~100℃,温度波动度为±0.01℃.

图1 翅片结霜实验平台

实验环境营造系统如图1(a)所示.该系统通过恒温槽对空气进行冷却降温,通过水槽调节空气相对湿度,利用调节阀门开度控制空气流量,温湿度稳定后的空气经过喷头引到翅片试样表面,营造一个温湿度相对稳定的结霜环境.

综合测量系统如图1(b)所示,主要包括图像采集系统与霜层热工特性参数的测量仪器.图像采集系统负责对结霜过程图像进行实时采集,包括CCD视频系统、体式显微镜等,实验过程中利用CCD视频系统、体式显微镜分别记录结霜侧面、正面情况.采用红外热像仪测量霜层表面温度的分布情况,热灵敏度小于0.03℃(在温度为 +30℃时),波段范围为7.5~13 μm;采用超薄型热流密度计测量通过翅片试样表面的热流密度,热流密度计使用温度为-180~200℃,输入范围为±200 kW/m2,灵敏度优于3%;在试样背面布置4个T型热电偶,测量其下表面的温度,测温范围为-200~+350℃,精度为±0.1℃.

1.2 实验过程

整个实验过程在一个空气温湿度相对恒定的结霜环境中进行,同时,实验过程中采用冷光源进行照明,以减少热量,提高实验精度.实验前,截取一定尺寸的翅片试样,利用超声机清洗仪清洗后,采用OCA20视频光学接触角测量仪测量试样表面的接触角;开启实验环境营造系统,获得实验所需的结霜环境;送风温湿度稳定后,将翅片试样固定于冷台,布置T型热电偶和热流密度传感器;待调节好显微镜焦距和图像采集系统,将翅片结霜冷台温度降低至预定温度(-15℃),通过图像采集软件对结霜过程进行定时拍照,间隔1 min;利用红外热像仪测量霜层表面温度分布.

实验过程中,如采用霜柱最高点作为霜层高度,由于霜晶生长过程中随机性很大,会出现个别霜晶生长较快,导致求得的霜层高度不能代表真实的霜层生长情况.本实验采用取最高霜高和最低霜高平均值的方法计算霜层高度.将霜层沿宽度方向分成5部分,取5个部分平均霜层高度的平均值作为霜层高度,这样获得的霜层高度更加精确.

2 实验结果及分析

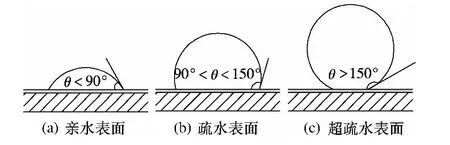

所谓接触角,就是液滴在固体表面达到热力学平衡状态时,气液界面与固液界面所夹的角度[13].接触角θ是判定表面润湿性好坏的依据,θ越小,表面润湿性越好.θ<90°,固体表面称之为亲水表面;90°<θ<150°,固体表面称之为疏水表面;θ>150°,固体表面称之为超疏水表面.图2为液滴在不同表面上的接触角示意图.

图2 不同表面的接触角示意图

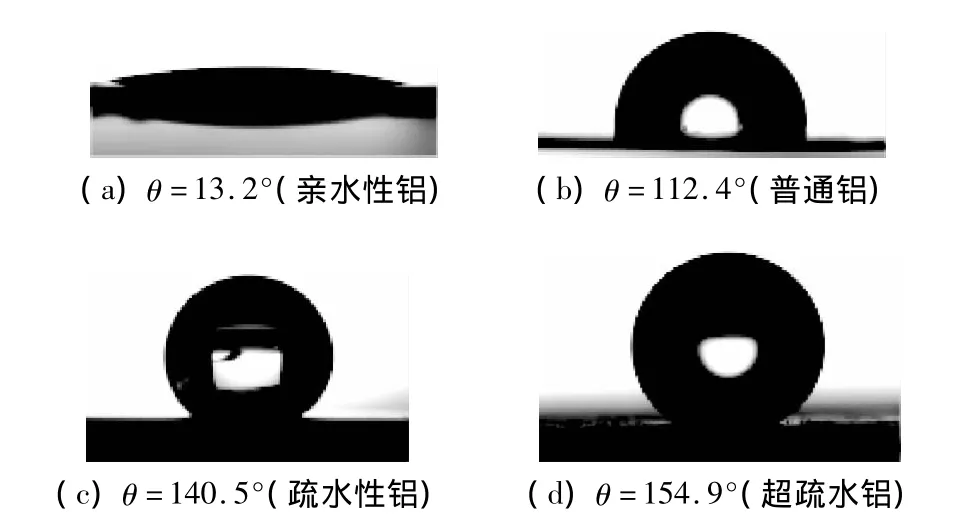

本实验选取或制备了亲水性铝、普通铝、疏水性铝和超疏水性铝4种表面作为翅片试样,测量其接触角,所得接触角分别为 13.2°,112.4°,140.5°和154.9°(见图3),对4种表面的结霜过程细微观特征进行了可视化研究.

图3 实验用不同翅片试样的接触角

2.1 接触角对凝结-冻结过程的影响

翅片试样结霜环境如下:环境温度8℃,相对湿度53%,翅片结霜冷台温度-15℃.

实验中观察到在初始霜晶出现前,亲水性铝、普通铝、疏水性铝和超疏水性铝4种表面都发生了结露现象,但是液滴形状、分布及开始冻结的时间有所不同.4种表面在不同时刻的凝结-冻结过程如表1所示.初始霜晶出现前,4种表面都发生了凝结现象,小水珠在翅片表面上生成后,不断长大直至冻结.但是通过比较发现,又有所不同:① 凝结速度不同.亲水性铝表面的水珠出现得最早,而超疏水性铝表面的水珠出现得最迟,在2 min左右,亲水性铝表面已经布满了小水珠,普通铝表面有少量水珠分布,而疏水性铝、超疏水性铝表面则没有水珠出现.②液滴分布不同.对于接触角最小的亲水性铝表面,所形成的水珠大且分布密集,在4 min时,水珠几乎连成一片;而对于接触角较大的超疏水性铝表面,表面润湿性比亲水性铝弱,不断凝聚的液滴形成珠状,粒径小而分布稀疏.③ 水珠开始冻结的时间不同.在6 min时,亲水性铝、普通铝表面上水珠已经全部冻结,而疏水性铝表面只有部分水珠冻结,超疏水性铝表面水珠还没有开始冻结;12 min时,亲水性铝表面冻结的水珠上面已经形成了连续的霜晶,而超疏水性表面上霜晶比较稀疏,正是由于超疏水性表面初始霜晶的滞后出现影响了整个霜晶生长过程,因此超疏水性表面的结霜量比较少,霜晶比较稀疏.亲水性表面上的水珠与翅片表面的接触面积较大,因此其表面温度更接近于翅片表面而易于冻结,这是亲水性铝表面上水珠较早冻结的原因.以上分析表明,接触角越大的翅片表面抗结霜能力越强.

2.2 接触角对霜层生长过程的影响

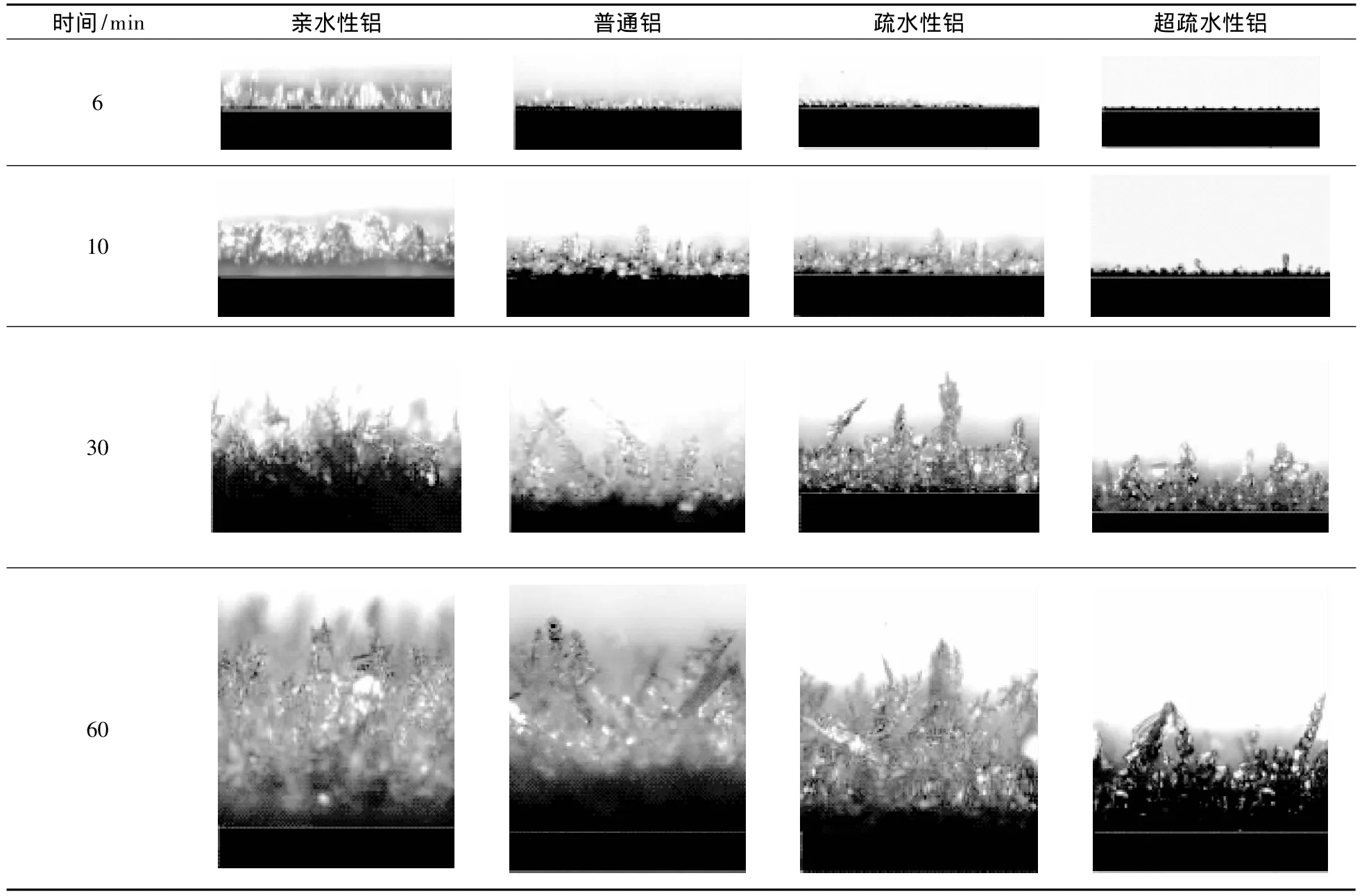

表2对亲水性铝、普通铝、疏水性铝和超疏水性铝4种表面在不同时刻霜层生长情况进行了对比.观测发现,4种表面上结霜过程都经历了水珠生成、长大、冻结,初始霜晶生成,霜晶成长(包括部分霜晶的倒伏)的过程.但不同接触角的表面上的结霜过程又有不同:①随着接触角的增大,表面的霜层积累速度越慢,霜晶高度越低.超疏水性铝表面霜晶的生长速度比其他表面都慢,并在整个生长过程中出现多次倒伏现象,因此超疏水性铝表面的结霜量要小于其他铝表面,其表面具有明显的延缓结霜作用.② 接触角越大,霜晶出现得越晚.6 min时,亲水性铝表面上已长满连续霜晶,普通铝、疏水性铝表面有少量的霜晶,而超疏水性铝表面上几乎无霜晶.③ 霜晶的形态不同.亲水性铝、普通铝等接触角较小的表面霜晶纤长且致密,枝晶多且分布均匀;而疏水性铝表面的霜晶则相对矮小且疏松,枝晶分布不均匀,在结霜过程中很容易出现倒伏现象.表2直观地反映出,接触角越大的翅片表

面其抑霜效果越明显.

表1 不同表面不同时刻凝结-冻结过程

表2 不同表面不同时刻霜层生长情况

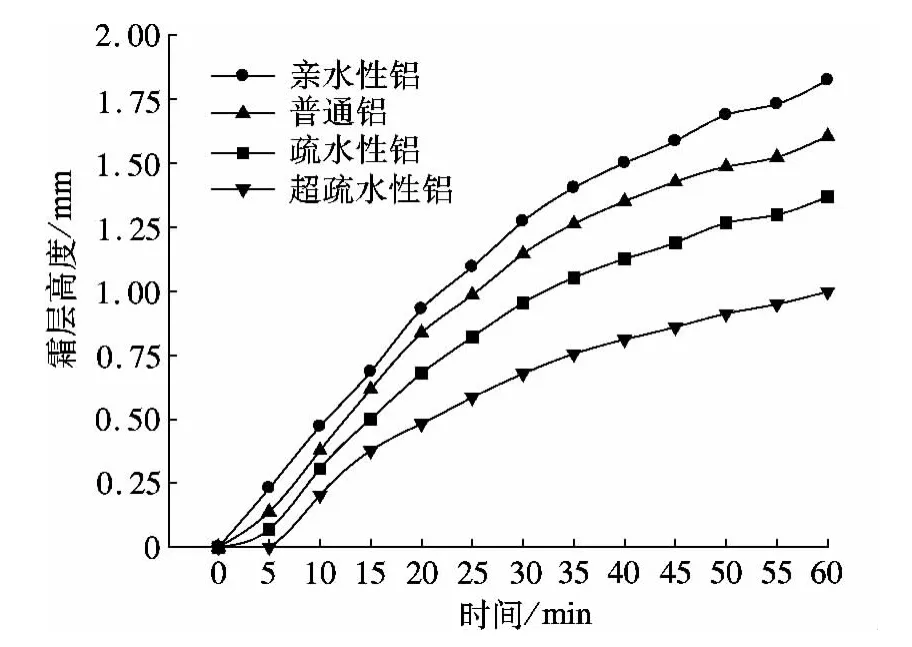

不同接触角表面的抑霜效果也可以从霜层高度来反映.亲水性铝、普通铝、疏水性铝和超疏水性铝4种表面上霜高随时间的变化如图4所示.从图中可以看出,随着接触角的增大,疏水性铝表面在抑霜的时间及抑霜量上都有明显的改善.超疏水性铝表面初始霜晶出现的时间比亲水性铝表面推迟3 min左右.结霜60 min后,4种表面霜高分别为1.82,1.60,1.36 和0.99 mm,超疏水性铝表面霜高比亲水性铝表面减少了45%,抑霜效果明显提高.

图4 不同表面霜层高度随时间的变化

以上分析表明,疏水性表面能够延迟初始霜晶出现,抑制霜层生长.分析其原因:① 疏水表面初始霜晶出现较晚,初始霜晶的滞后影响了整个霜晶生长过程.②表面接触角大,凝结在表面上的水滴成珠状,与翅片表面的接触面积小,不易冻结.此外,随着翅片表面结霜的进行,在已有霜晶上成霜所需的表面自由能要比在金属表面成霜小得多[14],由此导致首先形成霜晶的亲水铝表面更容易着霜.

2.3 接触角对霜层热工特性的影响

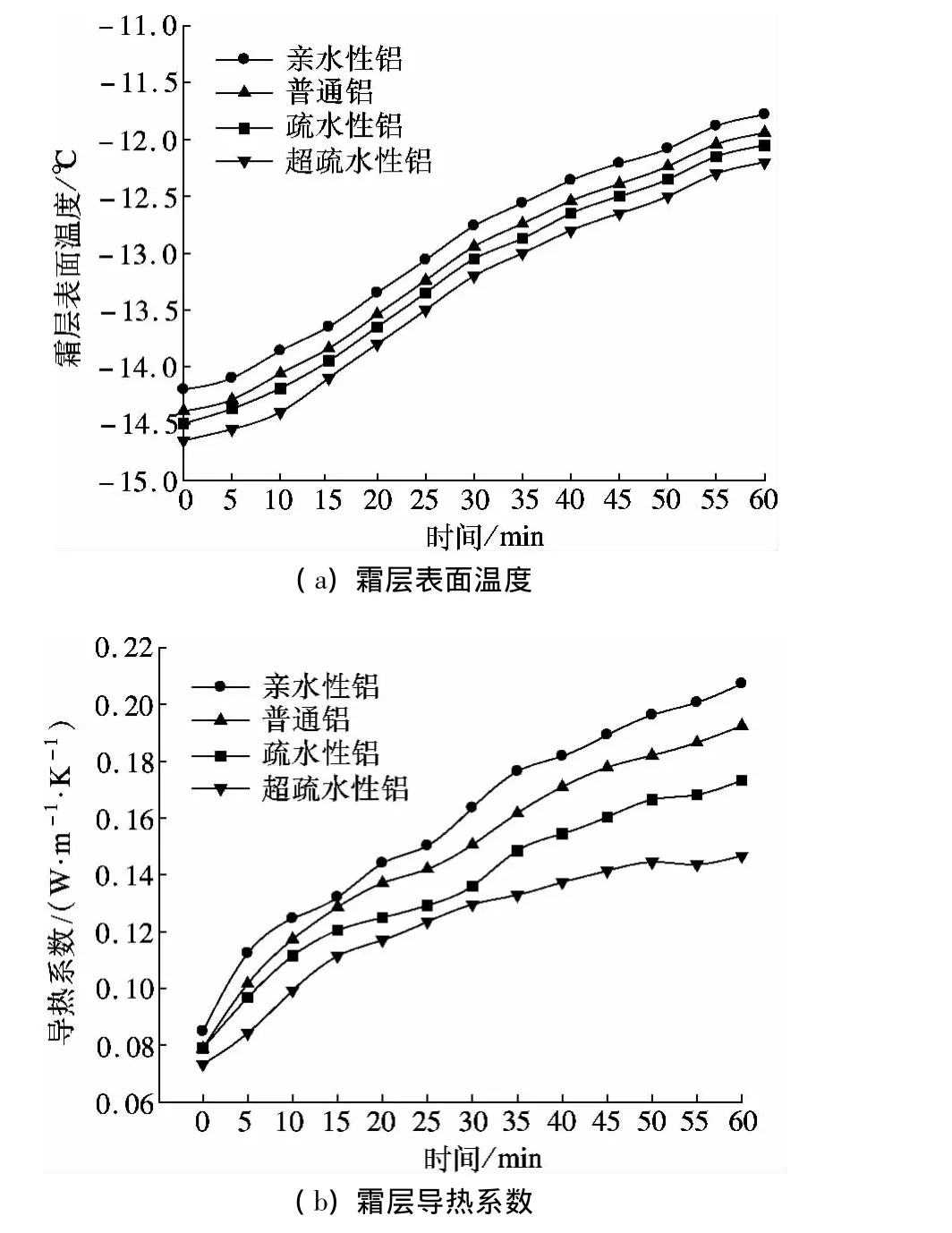

图5(a)为4种表面上同一点的霜层表面温度随时间的变化.4种表面上同一点的霜层表面温度都随着时间的推移逐渐升高,在结霜初始阶段温度升高较快,随后速度变缓;在同一时刻,亲水性铝表面霜层表面温度最高,而普通铝、疏水性铝和超疏水性铝表面霜层温度依次降低.在结霜30 min时,亲水性铝表面霜层温度为-13.05℃,而超疏水性铝表面霜层温度为-13.38℃.

结霜问题的重点是霜层物理性质的研究,其中最重要的参数之一是霜层的导热系数.本文中霜层导热系数可根据傅里叶公式和热流密度计等所测得的实验数据进行求解,即

图5 不同表面霜层表面温度和导热系数随时间的变化

式中,q为翅片表面热流密度,W/m2;λ为霜层导热系数,W/(m·K);h为霜层高度,m;ΔT为翅片表面温度与霜层表面温度之差,℃.

实验所得霜层导热系数如图5(b)所示.霜层导热系数随着结霜的进行不断地增大,变化速率初始较大,随着时间推移,导热系数变化速率逐渐减小.这是因为翅片表面的霜层导热系数与表面霜层的疏松程度有关,结霜初期,空气中的水蒸气凝华形成冰晶,主要用于增加霜层高度,此时霜层较疏松,导热系数变化较快;而当结霜过程进入充分生长期,空气中的水蒸气渗入霜层内部用于增加霜层的密度,导致导热系数变化速率逐渐减小.同一时刻,接触角越大的翅片表面,霜层导热系数越小,实验中4种翅片表面的霜层导热系数由大到小依次为:亲水性铝,普通铝,疏水性铝,超疏水性铝.表面霜层越疏松,其导热系数越小,这也反映了4种翅片表面霜层的疏松程度.

3 结语

本文通过构建翅片结霜实验平台和制备具有不同接触角的翅片,对4种不同特性的翅片表面结霜过程的细微观特征进行了可视化研究,获得了翅片表面特性对结霜过程细微观物理特征及霜层热工特性的影响规律.

在霜晶生长初期,随着翅片表面接触角的增大,凝结形成的液滴粒径不断减小,分布越稀疏,液滴开始凝固的时间越滞后延长;霜层生长过程中,接触角大的铝表面霜晶相对矮小且疏松,枝晶分布不均匀,而接触角较小的铝表面霜晶纤长且致密,枝晶多且分布均匀.随着接触角的增大,霜层高度减小,超疏水性表面霜高比亲水性表面减少了45%.霜层表面温度和导热系数均随着接触角的增大而减小.实验结果表明,接触角越大的翅片表面其抑霜效果越明显.

References)

[1]Lenic K,Trp A,Frankovic B.Prediction of an effective cooling output of the fin-and-tube heat exchanger under frosting conditions[J].Applied Thermal Engineering,2009,29(11/12):2534-2543.

[2]Hayashi Y,Aoki A,Adachi S,et al.Study of frost properties correlating with frost formation types[J].Journal of Heat Transfer,1977,99(2):239-245.

[3]Wu J,Ouyang G,Hou P,et al.Experimental investigation of frost formation on a parallel flow evaporator[J].Applied Energy,2011,88(5):1549-1556.

[4]Rahman M A,Jacobi A M.Effects of microgroove geometry on the early stages of frost formation and frost properties[J].Applied Thermal Engineering,2013,56(1/2):91-100.

[5]Cui J,Li W Z,Liu Y,et al.A new time-and space-dependent model for predicting frost formation[J].Applied Thermal Engineering,2011,31(4):447-457.

[6]Liu Y M,Liu Z L,Huang L Y,et al.Fractal model for simulation of frost formation and growth[J].Science China Technological Sciences,2010,53(3):807-812.

[7]姚杨,姜益强,马最良.翅片管换热器结霜时霜密度和厚度的变化[J].工程热物理学报,2003,24(6):1040-1042.Yao Yang,Jiang Yiqing,Ma Zuiliang.Change of frost density and thickness for finned-tube heat exchanger under frosting[J].Journal of Engineering Thermophysics,2003,24(6):1040-1042.(in Chinese)

[8]刘中良,黄玲艳,勾昱君,等.结霜现象及抑霜技术的研究进展[J].制冷学报,2010,31(4):1-5.Liu Zhongliang,Huang Lingyan,Gou Yujun,et al.A review on frost formation and anti-frosting technology[J].Journal of Refrigeration,2010,31(4):1-5.(in Chinese)

[9]Liu Z L,Zhang X H,Wang H Y,et al.Influences of surface hydrophilicity on frost formation on a vertical cold plate under natural convection conditions[J].Experimental Thermal and Fluid Science,2007,31(7):789-794.

[10]Rykaczewski K,Anand S,Subramanyam S B,et al.Mechanism of frost formation on lubricant-impregnated surfaces[J].Experimental Thermal and Fluid Science,2013,29(17):5230-5238.

[11]Lee H,Shin J,Ha S,et al.Frost formation on a plate with different surface hydrophilicity[J].International Journal of Heat and Mass Transfer,2004,47(22):4881-4893.

[12]丁云飞,殷帅,廖云丹,等.纳微结构疏水表面结霜过程及抑霜特性[J].化工学报,2012,63(10):3213-3219.Ding Yunfei,Yin Shuai,Liao Yundan,et al.Frosting mechanism and suppression on nano/micro-structured hydrophobic surfaces[J].CIESC Journal,2012,63(10):3213-3219.(in Chinese)

[13]Kim S,Kim K.Dropwise condensation modeling suitable for superhydrophobic surfaces[J].Journal of Heat Transfer,2011,133(8):1-5.

[14]徐文骥,宋金龙,孙晶,等.铝基体超疏水表面的抗结冰结霜效果分析[J].低温工程,2010(6):11-15.Xu Wenji,Song Jinlong,Sun Jing,et al.Research in ice and frost repellency of superhydrophobic surfaces on aluminum[J].Cryogenics,2010(6):11-15.(in Chinese)