风力机组变桨机构在变风速下的动力学联合仿真分析

2014-06-27李祥雨孙文磊刘国良

李祥雨,孙文磊,刘国良

(新疆大学机械工程学院,乌鲁木齐 830047)

风力机组变桨机构在变风速下的动力学联合仿真分析

李祥雨,孙文磊,刘国良

(新疆大学机械工程学院,乌鲁木齐 830047)

为了更加准确地对变桨机构进行分析,从模拟其复杂工作运行状况入手,在Simulink中建立了变桨机构运行的数学控制模型,在UG中建立了变桨机构三维实体运动模型。借助两软件的联合仿真实现两模块的同步数据交换,解决了变风速下变桨机构调节运行的问题,达到了变桨的重要目的——稳定吸收风能。通过模拟得到了机构在运行条件下的动力学特性,为进一步的设计和优化奠定基础,同时提供了一种模拟机构工作运行性能的方法。

变桨机构;联合仿真;动力学特性

随着经济的发展,人们对不可再生资源的利用不断增加,使其面临着枯竭的危险。因此,对风能、太阳能等可再生资源的利用越来越受到关注,尤其是对风能的利用。在将风能转化为电能的过程中,风速是随时变化的。变桨机构是风能发电机捕获最大风能并保证输出功率稳定的主要机构。本文首先对变桨机构的原理和运行状况进行分析,然后建立风速仿真的Simulink模型进行变风速下的联合仿真。为了准确计算风力机的动力特性,本文不仅模拟了风机的理想工况,而且根据变桨控制理论,借助联合仿真模拟其在外部风载荷输入下的实际运行状态,在满足其复杂运行状态下得到机构载荷与外部风载的关系,为变桨机构的设计提供数据支持。本文借助UG对二维或三维模型进行复杂的静力学、运动学和动力学分析,并借助UG和Simulink联合仿真来控制变桨执行机构模型的运动,同时将机构模型产生的变桨信号实时反馈到控制模型中,模拟验证变桨机构的工作性能。

1 变桨执行机构原理和运动分析

1.1 变桨执行机构的模型及原理

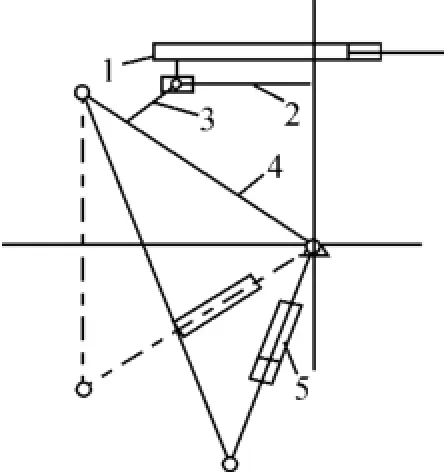

目前,在大型风力机中,采用的风力机组变桨距控制方案主要有2种[1],即电机控制和液压控制。其中液压执行机构又有多种形式,其中以曲柄连杆和曲柄滑块的应用最为广泛[2]。本文根据兆瓦级变桨机构的相关参数建立其三维实体模型及变桨机构原理图(该机构由偏心曲柄滑块机构和摆杆机构合成),如图1、2所示。由变桨原理图2知:当控制油缸沿着导向杆运动时,带动摇杆运动,此时安全油缸启动;当安全油缸运动时,直接带动桨叶变桨,而控制油缸不动。变桨机构的运动简而言之就是控制油缸和安全油缸相结合的运动。

1.2 变桨执行机构的运动分析

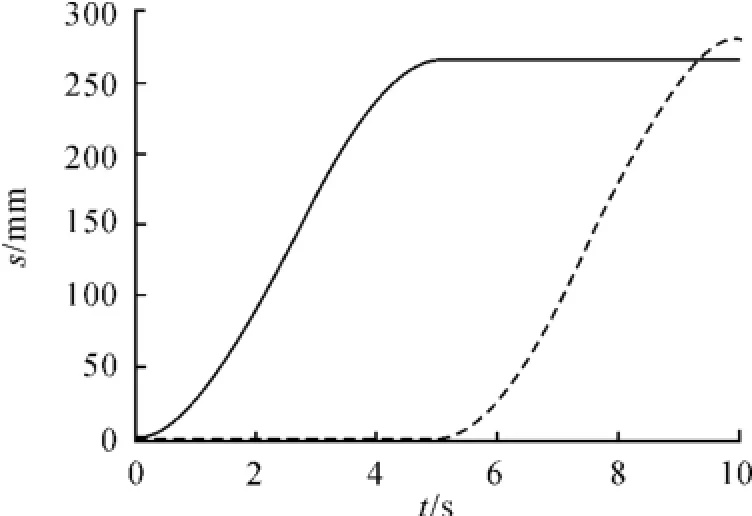

在UG运功仿真模块中,首先根据其运动原理设置杆件和运动副;然后设置运动条件,即桨叶盘的反向力矩为2 100 N·m[3]。该机构有2个动力源,且运动有先后,为了完成在不同时刻的先后运动,运用Step函数驱动完成不同时刻的联动。在0~5 s控制油缸完成最大行程运动,在5~10 s安全油缸完成最大行程运动,其运动曲线如图3所示。从图3可以看出:控制油缸在Step函数驱动后5 s达到最大行程265 mm(如图3中的实线所示),而安全油缸在Step函数驱动后10 s达到最大行程280 mm(如图3中的虚线所示)。

图1 变桨机构三维实体模型

图2 变桨机构原理

图3 液压缸的位移曲线

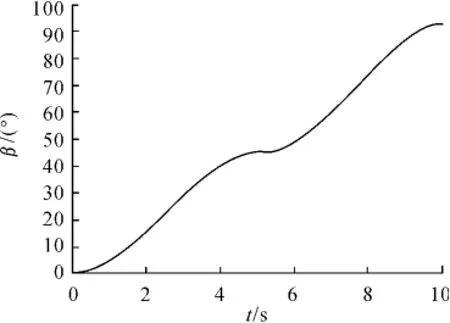

风力发电机组变桨机构的运动概括为:控制油缸先动,待其运动到最大行程时安全油缸才启动,两者结合起来共同完成变桨的全过程。将仿真分析结果导出到Excel中并作图,在两油缸联动控制下,最终得到叶片的变桨位移β曲线。液压缸的位移曲线和桨距角的位移曲线如图3、4所示。

图4 桨距角位移曲线

由图2(变桨机构原理)知:控制油缸在0~5 s内到达最大行程,此时桨距角由0°变为45°;而后安全油缸启动,在5~10 s内达到最大行程,此时桨距角由45°变为90°。由图4可知:控制油缸和安全油缸的联合运动满足该变桨机构的设计要求和使用要求。

2 风速的模拟

风速决定和影响风轮的特性,变化的风速直接影响风机的前期设计和后期运行,因此搭建正确的风速模型至关重要。为了更好地研究变桨机构的调控特性,将变桨机构置于大于额定风速的情况下工作。

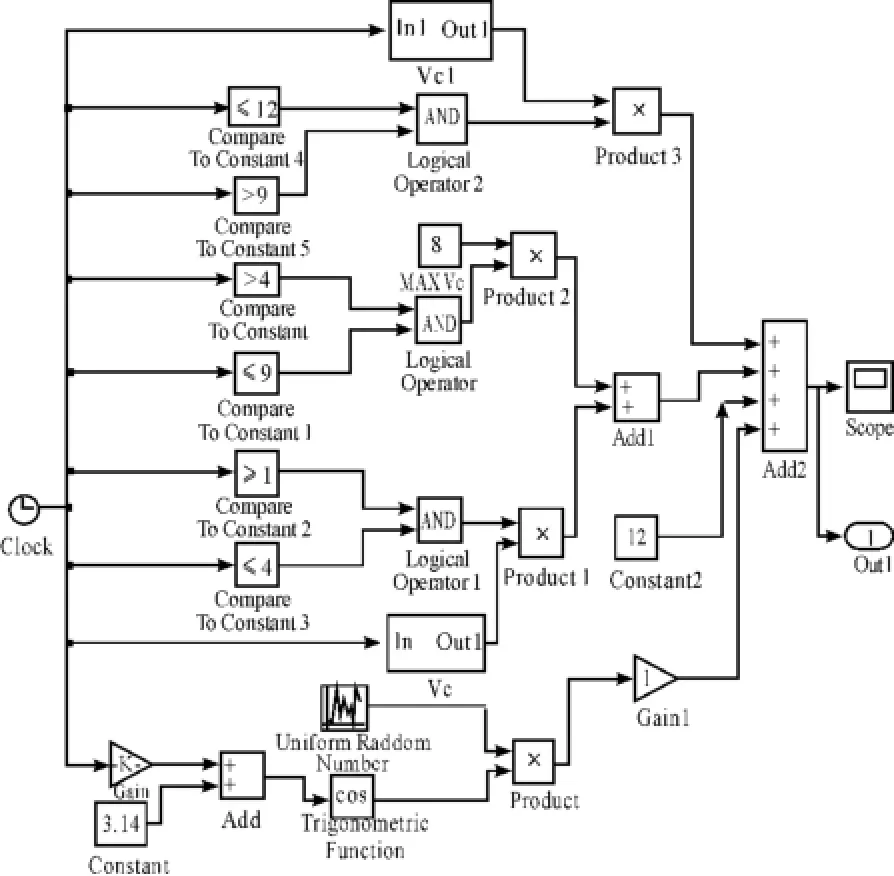

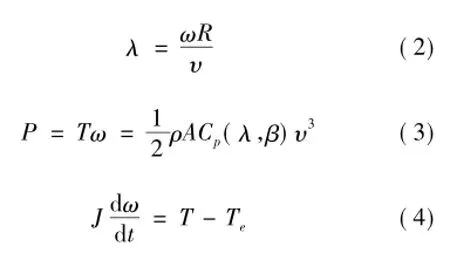

本研究沿用国内外使用较多的组合风速模型。为了更加逼近真实风速,模拟风速设置为3个组成部分:基本风、渐变风和随机风[4]。在建立数学模型之后,在Simulink中进行仿真分析,并建立风速仿真的Simulink模型,如图5所示。

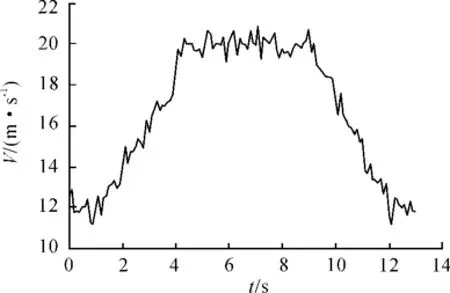

仿真时,设定基本风速为12 m/s。渐变风的开始时间即为仿真的开始时间,结束时间为14 s,最大值设定为8 m/s。随机风的取值范围小于1 m/s。采样时间(即Sample time的取值)为0.05 s。整体的仿真时间为14 s。仿真结果如图6所示。

由图6可知:在0~5 s内,渐变风由12 m/s增加到20 m/s;在5~9 s内,风速维持在20 m/s左右;在9~12 s内,渐变风由20 m/s减小到12m/s;在12~14 s内,风速维持在12 m/s左右。

图5 风速仿真的Simulink模型

图6 风速仿真

3 变风速下的联合仿真

风轮机以风作为原动力,风速直接决定了风轮机模拟过程的动态特性。风速模型不仅用于资源规划中以评价风电的经济性、持久性以及含风电场的电力系统的可靠性[5],而且还用于实现风能的最大捕获,达到输出稳定功率的目的。

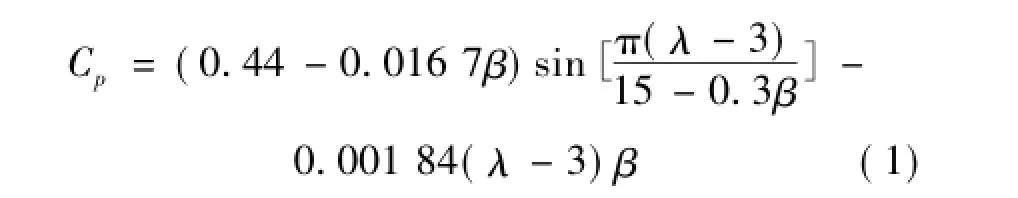

风力机吸收风能的利用系数Cp与桨距角、风速、风轮的转速有关。根据有关资料[6],利用系数Cp可表示为

其他相关公式如下:

式(1)~(4)中:P为风轮吸收风能功率;T为风轮的气动扭矩;ρ为空气密度;Cp为功率利用系数;λ为叶尖速比;β为叶片的桨距角;ν为风速;R为风轮的半径;ω为风轮的转速;J为风轮的转动惯量;Te为发电机的反向力矩。

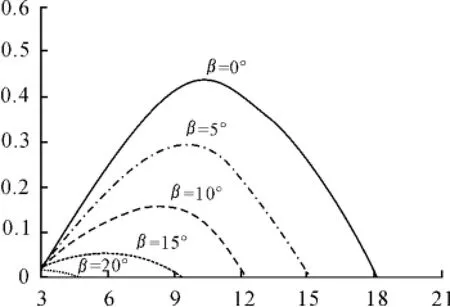

由式(1)可得风力特性曲线(见图7)。由图7可知:当桨距角β固定时,存在唯一的风能利用系数最大值Cpmax;当桨距角β=00时,风能利用系数Cp相对最大;随着桨距角β的增大,风能利用系数Cp相对明显减小。当风速高于额定风速时,如果固定桨距角,风机吸收的风能会高于额定功率,并随风速的增加而持续增加,这样会使载荷过大,产生不良后果。为此,变桨机构在风速高于额定风

速时会通过调节桨距角β值来稳定风能。

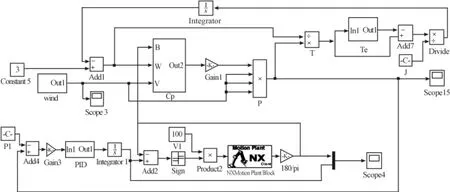

图7 风力特性曲线

以风速为输入信号,变风速会影响到风机风能的吸收。当风速在额定风速以上变化时,需要通过变桨系统的调节来维持风能的稳定。为了模拟变桨机构对风能的调节,借助UG和Simulink进行联合仿真,仿真模型如图8所示。仿真模型主要由风能吸收模块、PID变桨控制模块、NXMotion-PlantBlock模块组成。当输入变风速时,通过调节PID变桨控制模块得到理想桨距角β,从而使Cp产生相应的变化,最终实现输出功率的稳定。

图8 联合仿真模型

4 机构动力学分析

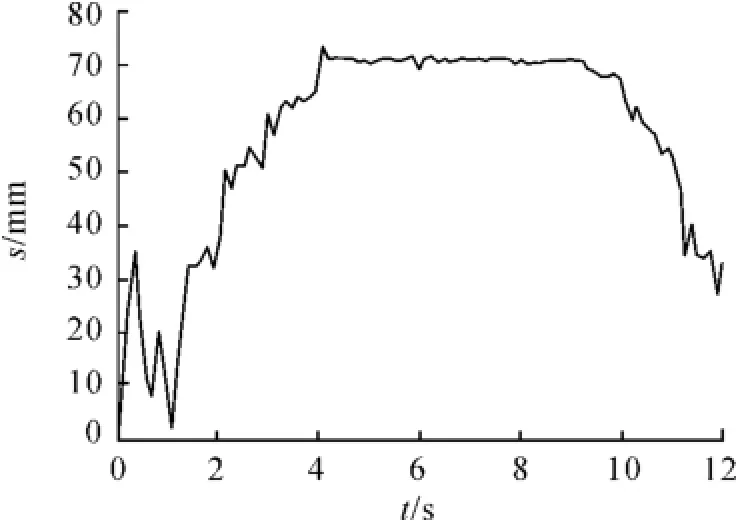

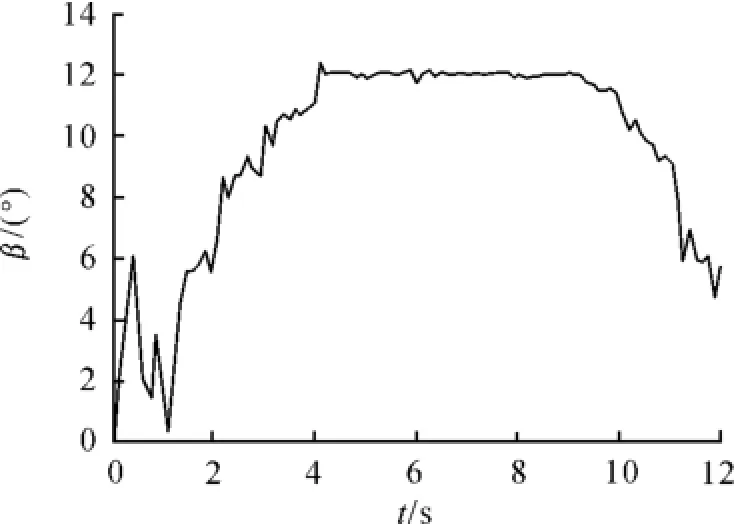

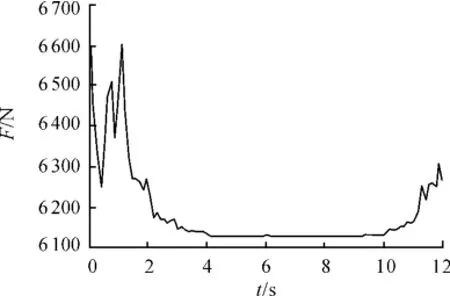

在UG运动仿真中生成变桨动画,其运动形式为随风速变化的往复运动。由图9可以看出:在液压缸运动的过程中,控制油缸的位移在0~4 s内呈逐渐增大的趋势。这是由于风速在此时段内上升很快,由变桨理论可知此时应通过增加桨距角β来稳定风能。Simulink外部控制器通过使UG模型中油缸位移的增加来实现桨距角的增加。由图10可以看出:在控制油缸作用下,桨距角很好控制。在油缸推动杆件运动过程中,机构的受力与风载荷有密切的联系。由图11、12可看出:在4~9 s内风载荷比较稳定,控制油缸的位移保持不变,Simulink外部控制器使UG模型中控制油缸的位移维持在70 mm左右,从而实现桨距角基本不变。对应UG中输出的实际桨距角由图10可以看出,此时桨距角维持在12°左右,机构所受到的力矩和力也维持在某一常数附近。由图11、12可以看出:在9~12 s内风载荷快速下降,由变桨理论可知此时应通过减小桨距角β来稳定风能。

图9 控制油缸的位移s变化

图10 桨距角β变化

Simulink外部控制器通过使UG模型中油缸位移减小来减小桨距角,对应UG中输出的实际桨距角由图10可以看出。油缸运动的过程中,机构受力增大,但位移迅速减小,从而导致机构所受力矩减小,这由图11、12可以看出。

图12 控制油缸受力F变化情况

由此可以断定,在UG中生成变桨动画,可以观察变桨执行机构的运动情况,符合实际情况,且机构运行稳定。在变桨机构调节下,风能功率输出稳定,可以满足工况需求,同时也验证了机构具有优良的工作性能。

5 结束语

本文研究了变桨机构的三维模型和运动原理,通过运动分析验证了该机构性能的稳定性。根据实际需要,在基于Simulink模型的基础上完成了风速模拟仿真。搭建了整机Simulink控制系统,结合UG运动仿真模块完成了变桨机构的联合仿真。为了准确计算风力机的动力学,本文不仅模拟风机的理想工况,而且根据变桨控制理论,借助联合仿真模拟其在外部风载荷输入下的实际运行状态,为变桨机构的设计提供数据支持。本文借助UG运动仿真软件对二维或三维模型进行复杂的静力学、运动学和动力学分析。结果表明:该机构在变风速下起到了调节风载荷及稳定风能吸收的目的,同时提供了一种模拟机构工作性能的方法。

[1]Xing Z X,Chen L.The comparison of several variablespeed wind generation set construction[C]//The Second China International Renewable Energy Conference.Beijing:[s.n.],2005:361-369.

[2]戴贇.大型风力机变桨距控制研究[D].上海:上海交通大学,2008:24-28.

[3]李强,姚兴佳,陈雷.兆瓦级风电机组变桨距机构分析[J].沈阳工业大学学报,2004(26):164-168.

[4]李丹娜.风轮输出特性模拟实验平台的设计与研究[D].沈阳:沈阳工业大学,2007(3):10-24.

[5]Maureen H M,Balas M J.Non-linear and linear model based controller design for variable-speed wind turbine[J].3rd ASM E/JSM E Joint Fluids Engineering conference,1999(7):18-23.

[6]林勇刚.大型风力机变桨距控制技术研究[D].杭州:浙江大学,2005:15-17.

(责任编辑 刘舸)

Combined Simulation of the Dynamic Wind Turbine Pitch Mechanism under Variable Wind Speeds

LI Xiang-yu,SUN Wen-lei,LIU Guo-liang

(School of Mechanical Engineering,Xinjiang University,Urumqi 830047,China)

In order to more accurately analyze the pitch mechanism,this paper started the research from the simulation of its complicated work condition,and then established the mathematical control model and the three-dimensional entity model of its operational process in Simulink and UG.By means of the combination of the two software simulation,we realized two modules’data exchange synchronously,and the regulating operation of pitch mechanism under the variable wind speed.Meanwhile,it achieves the important purpose of pitch-absorb wind energy stability.Dynamics characteristic is obtained by simulating in the condition of mechanism operation.It provides the basis for the further design and control optimization,and at the same time provides a simulation method for the working performance of mechanism.

pitch mechanism;joint simulation method;dynamics characteristic

TH 113;TM614

A

1674-8425(2014)06-0048-05

10.3969/j.issn.1674-8425(z).2014.06.009

2014-02-15

国家自然科学基金资助项目(51065026);新疆维吾尔自治区自然科学基金资助项目(2011211A002);高等学校博士学科点专项科研基金资助项目(20106501110002)

李祥雨(1985—),男,山东菏泽人,硕士研究生,主要从事数字化设计与制造研究;通讯作者孙文磊(1962—),男,新疆奎屯人,教授,博士生导师,主要从事数字化设计与制造研究。

李祥雨,孙文磊,刘国良.风力机组变桨机构在变风速下的动力学联合仿真分析[J].重庆理工大学学报:自然科学版,2014(6):48-52.

format:LI Xiang-yu,SUN Wen-lei,LIU Guo-liang.Combined Simulation of the Dynamic Wind Turbine Pitch Mechanism under Variable Wind Speeds[J].Journal of Chongqing University of Technology:Natural Science,2014(6):48-52.