散货船底部纵骨防倾肘板节点疲劳优化研究

2014-06-27

(必维船级社(中国)有限公司 上海 200011)

对于散货船来说,纵骨的疲劳问题主要发生在外底以及舷侧。具体的连接形式可以分为两大类:纵骨在肋板加强筋处的连接节点以及纵骨在强框防倾肘板连接处的节点。目前基于CSR(BC)规范,现有关于散货船底部纵骨疲劳问题的研究大部分主要针对的都是纵骨与肋板加强筋连接节点类型的疲劳问题,而对于纵骨与防倾肘板连接节点类型的疲劳研究十分缺乏。有报告表明:目前的大型、尤其是超大型散货船纵骨的疲劳问题往往发生在底边水舱的舷侧或者外底纵骨上[1],而这些位置正是经常采用防倾肘板连接的位置,基于此,本文试图在满足CSR疲劳寿命要求的前提下,测试不同节点的抗疲劳性能,以求得有效可行的优化方法。

1 研究对象的描述

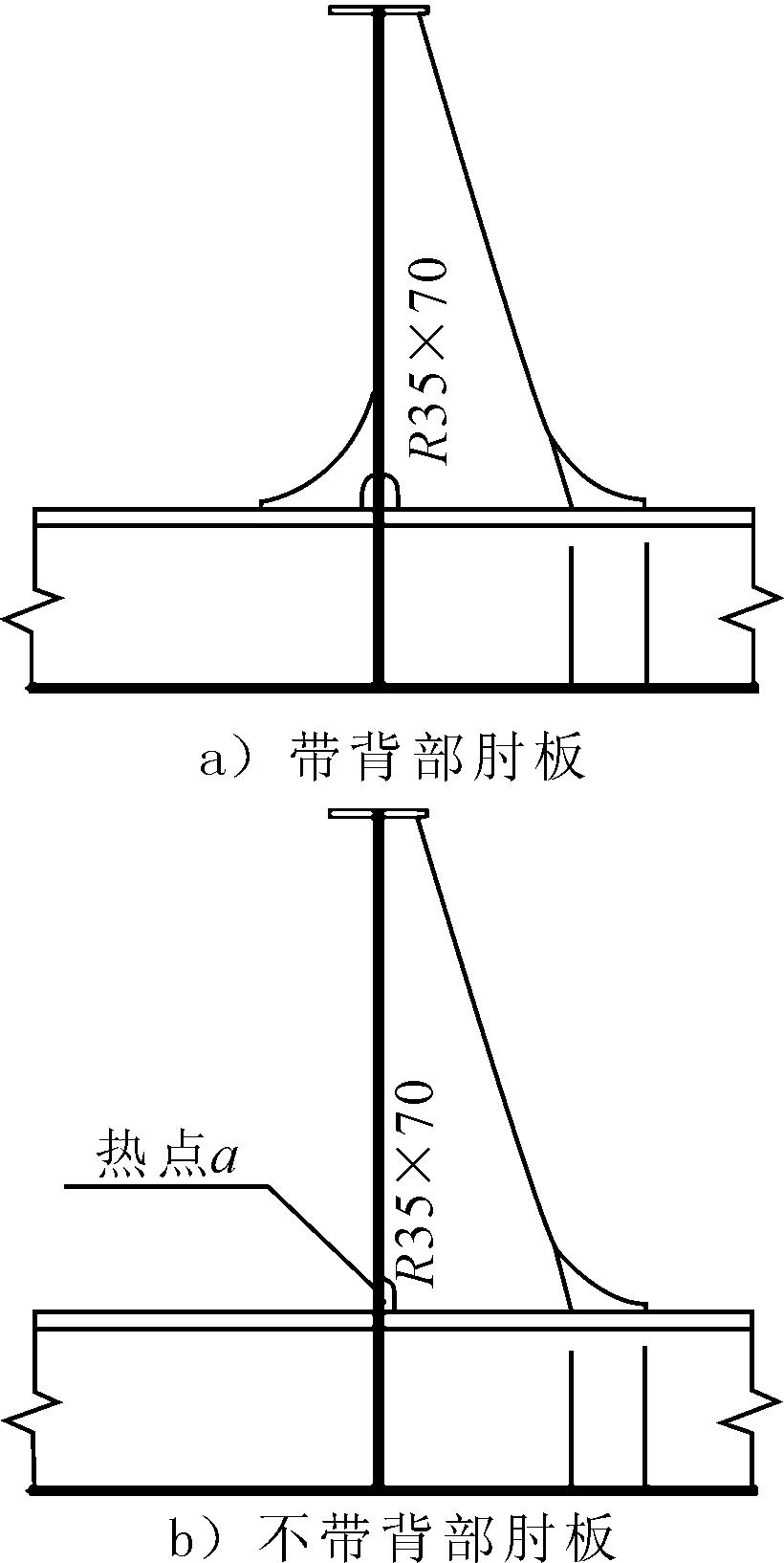

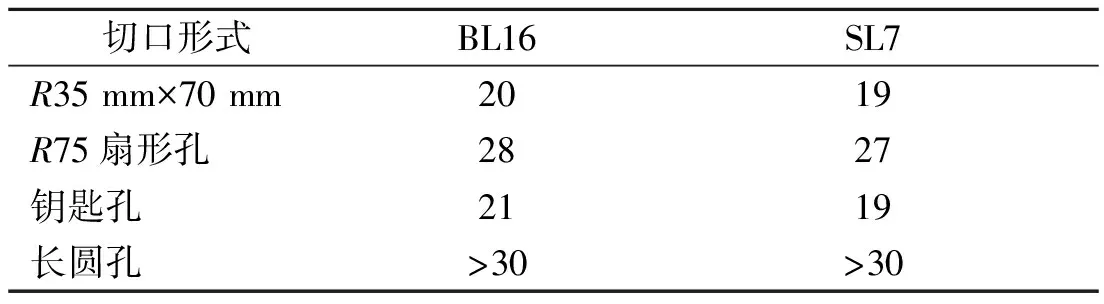

图1(a)为传统典型的纵骨在强框防倾肘板连接处的节点,背部带有小肘板,在防倾肘板根部开有R35 mm×70 mm的切口。这种节点的疲劳寿命较好,基本可以满足CSR(BC)的疲劳寿命要求,缺点在于必须增加背部肘板,这无疑将要求船厂投入更多的人工与钢料。与图1a)相比,图1b)除去了背部肘板,其疲劳热点将转移到图中所示的a点处。由于该处应力集中系数较大,会导致疲劳寿命下降。在CSR(BC)[2]中给出了这两种节点在疲劳热点处的应力集中系数,见表1。

图1 典型的防倾肘板节点

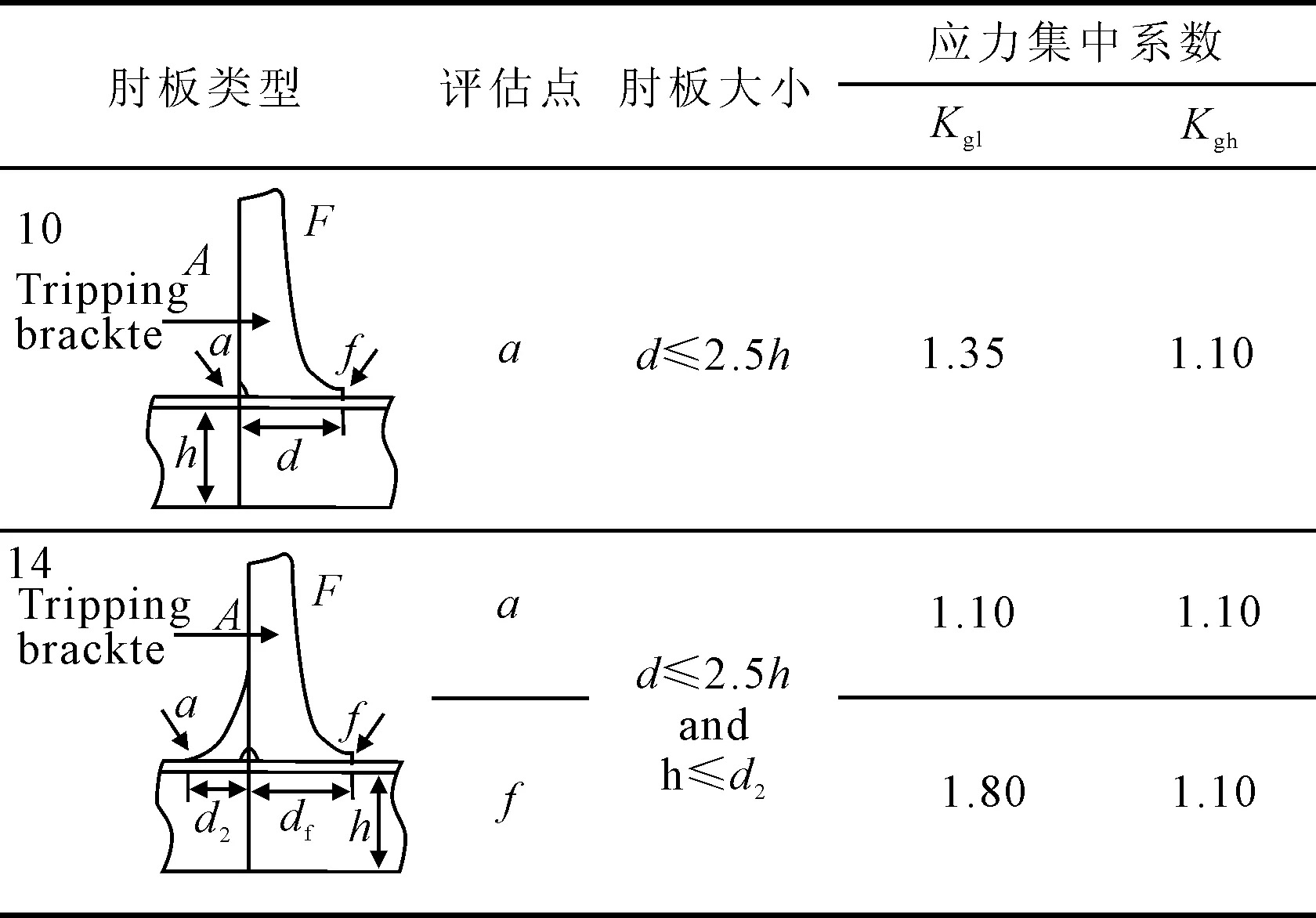

表1典型防倾肘板处得应力集中系数

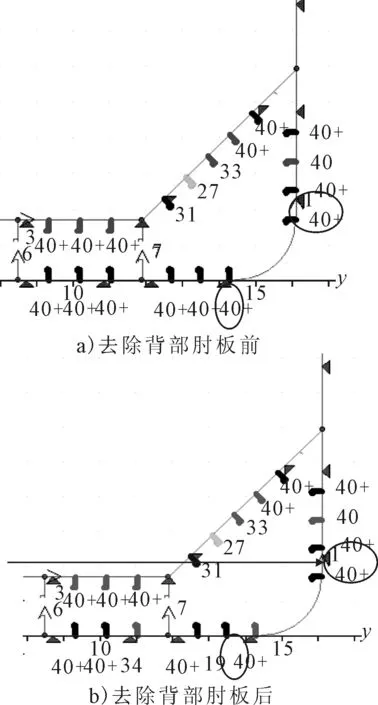

表1中Kgl为侧向载荷作用下的几何应力集中系数;Kgh为船体梁载荷作用下的几何应力集中系数。二者的Kgh完全相同,主要区别在于Kgl。而实际计算的结果表明这两种节点主要的热点都在表中的a点处,相比之下无背肘板情况下a点的应力集中系数远高于有肘板的情况。更高的应力集中系数意味着更低的疲劳寿命。图2、3为某载重82 000 t散货船底部纵骨在取消背部肘板前、后疲劳寿命的变化(简化计算法结果)。

可见取消背部肘板后防倾肘板处节点的疲劳寿命是明显下降的,CSR(BC)疲劳寿命的要求是25年,因此该结果就导致了原本符合规范要求的疲劳寿命变得无法满足要求。所以要想既除去背部肘板,同时又满足CSR规范要求,就必须对切口形式进行优化,减小应力集中系数,从而提高疲劳寿命。

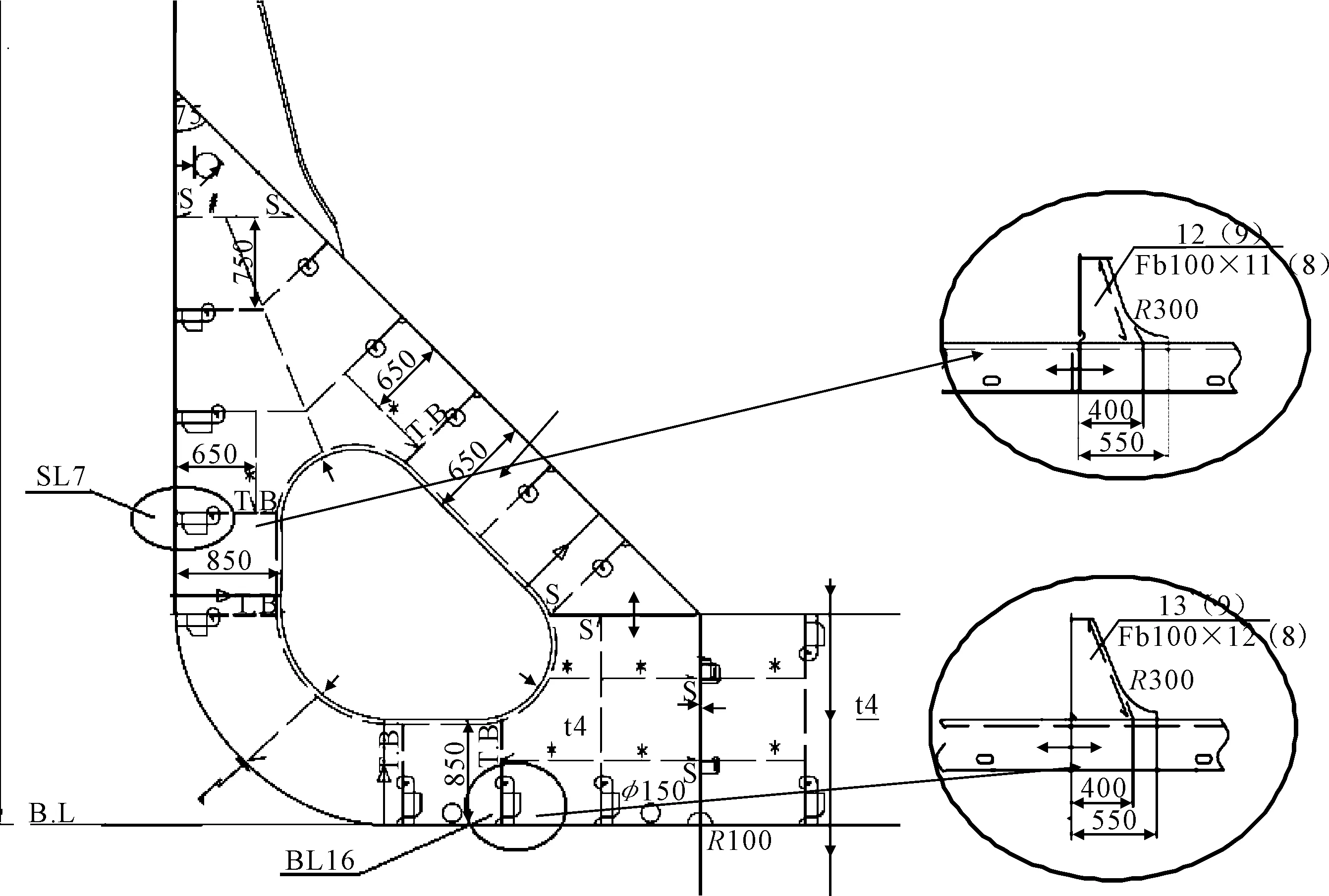

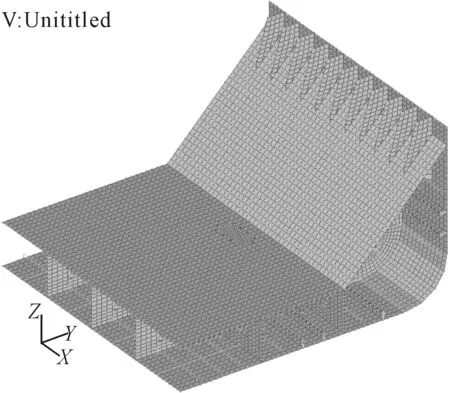

为此,以某载重82 000 t散货船为对象进行研究。具体位置为第三底边舱舱中处编号分别为BL16和SL7纵骨,见图3。

图中:BL16为压载舱外底纵骨;SL7为舷侧纵骨,具体参数见表2。

图2 去除背部肘板前后的疲劳寿命/年

图3 纵骨与防倾肘板连接处示意

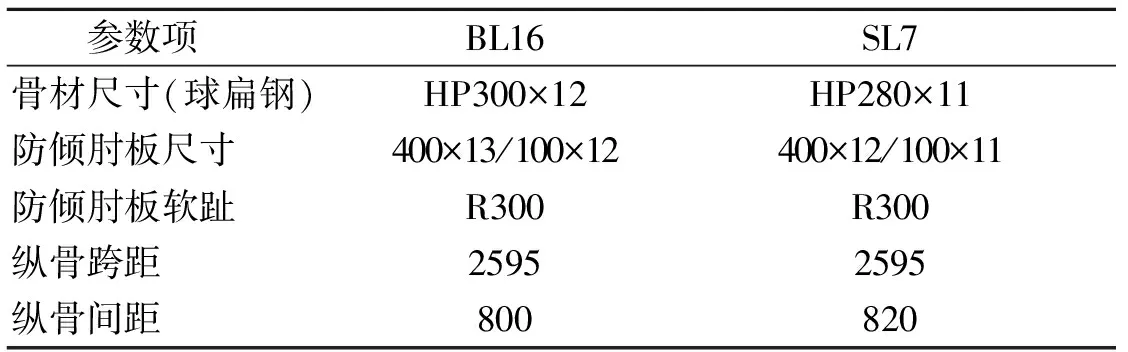

表2 骨材参数 mm

2 疲劳计算原理及公式

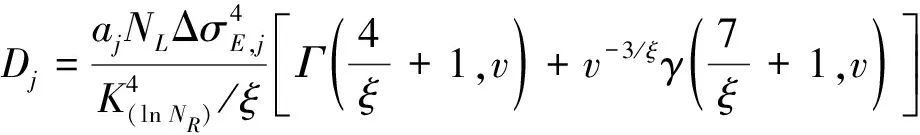

目前无论在散货船共同规范(CSR-BC)、油船共同规范(CSR-OT)还是在未来将实行的散货船及油船共同规范(CSR-H)中疲劳计算的基本原理都是线性累积损伤度理论(Palmgren-Miner′s Rule)结合S-N曲线的选取。不同的是CSR(BC)中选用的S-N曲线为传统B型,CSR(OT)为F、F2(简化计算法)以及D曲线(直接计算法), CSRH为D曲线。以CSR(BC)为准,公式如下。

(1)

(2)

式中:ΔσE,j——缺口应力范围,

ΔσE,J=fcoatfmaterialfthickΔσeq,j

(3)

Δσeq,j=Kffmean,jΔσW,j

(4)

其中:ΔσW,j——热点应力范围。

由CSR(BC)公式可以看出,热点应力的大小对于结构的疲劳寿命影响巨大,如果通过节点结构的优化能有效地降低热点应力,就可以提高疲劳寿命。对于热点应力的取得, CSR 中主要推荐了简化法、叠加法和直接计算法。相比之下简化法更为简便易行,是计算纵骨疲劳寿命的主要方法。因此本文重点讨论简化法并辅以直接计算法作为验证。

在简化计算法中,很重要的一点就是确定几何应力集中系数Kgl以及Kgh。由于Kgh的变化范围很小,可以认为其对于不同的切口保持不变。本文主要讨论如何确定Kgl。

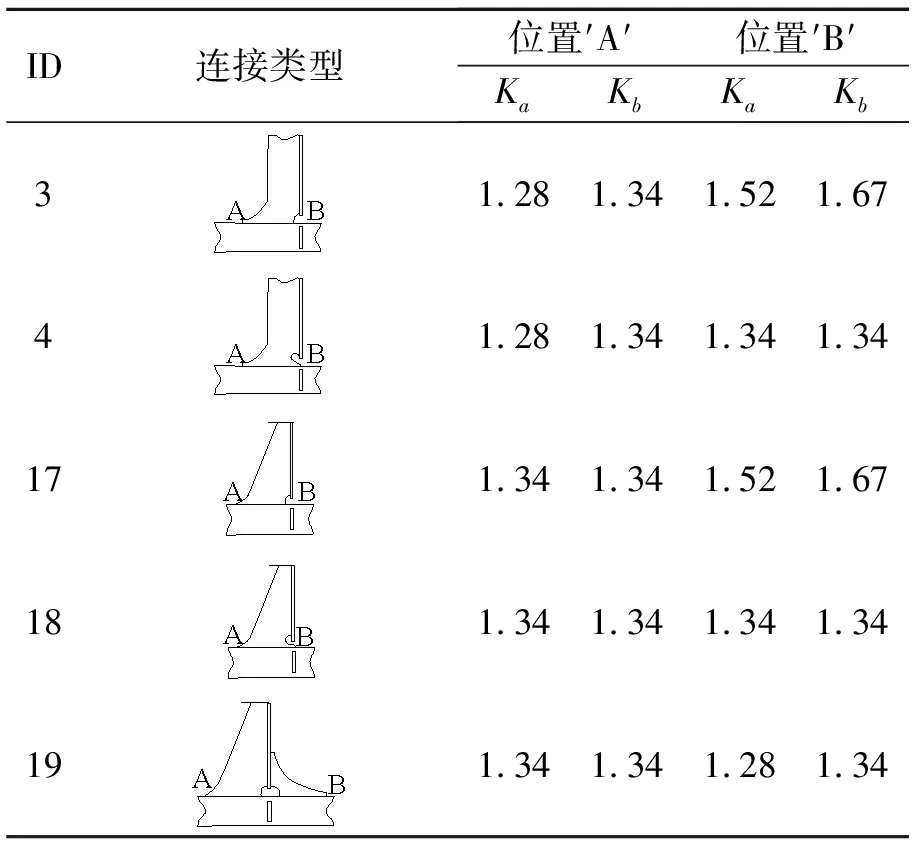

CSR(BC)规范目前只给出了传统节点(如R35×70这种类型)的应力集中系数(参见表1)。本文以此为基础,通过应力比较的方式来求取其余不同切口下的应力集中系数。值得一提的是在CSRH目前的草案(CSR-H TC1 Nov. 2013)[3]中引入了软踵(soft heel)概念,并给出了相应的应力集中系数。如表3中标号4、18等项所示。

表3 CSRH中提供的部分几何应力集中系数

Ka-轴向载荷的几何应力集中系数,可以对应于CSR(BC)的Kgh;Kb-侧向压力的几何应力集中系数,可以对应于CSR(BC)的Kgl

相比CSR(BC),这无疑是一种进步。但是CSRH目前只是草案,并且由于时间限制,目前公布的系数尚不够完善。由于CSRH的疲劳计算体系与CSR(BC)并不完全相同,因此,表3的系数仅供参考,并不能直接用于CSR(BC)规范的疲劳计算中。

3 备选方案及其性能验证

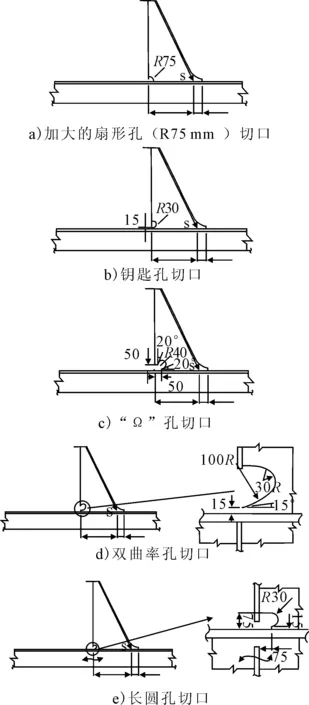

目前流行的主要防倾肘板优化切口见图4。

图4 防倾肘板优化切口

其中,切口a)形式最为简单,仅仅是加大切口半径,改为半径75 mm的扇形孔。切口b)、c)、d)都是常见的软踵形式,尤其是d)型双曲率切口更是CSRH在草案中推荐的形式。切口e)长圆型切口兼具以上两类切口的特点也是常见的优化形式。这几种切口都被认为能够有效提高疲劳寿命,但是由于在CSR(BC)规范提供的列表中并没有给出这些切口相关的系数,因此很难通过简化计算法直接得到相应的疲劳寿命,自然也很难比较其优劣。本文尝试通过以下方法验证其优化疲劳寿命的性能。

3.1 热点处应力集中效应的比较

从疲劳计算的原理来讲,疲劳寿命的降低很大程度是由于应力集中引起的。因此在相同载荷作用下,比较热点处主应力的大小无疑是判断切口形式优劣最直接的方法。

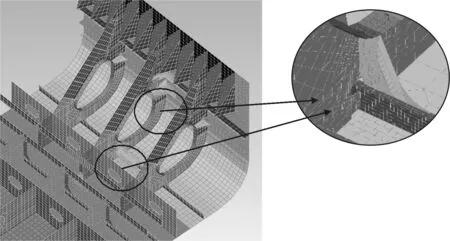

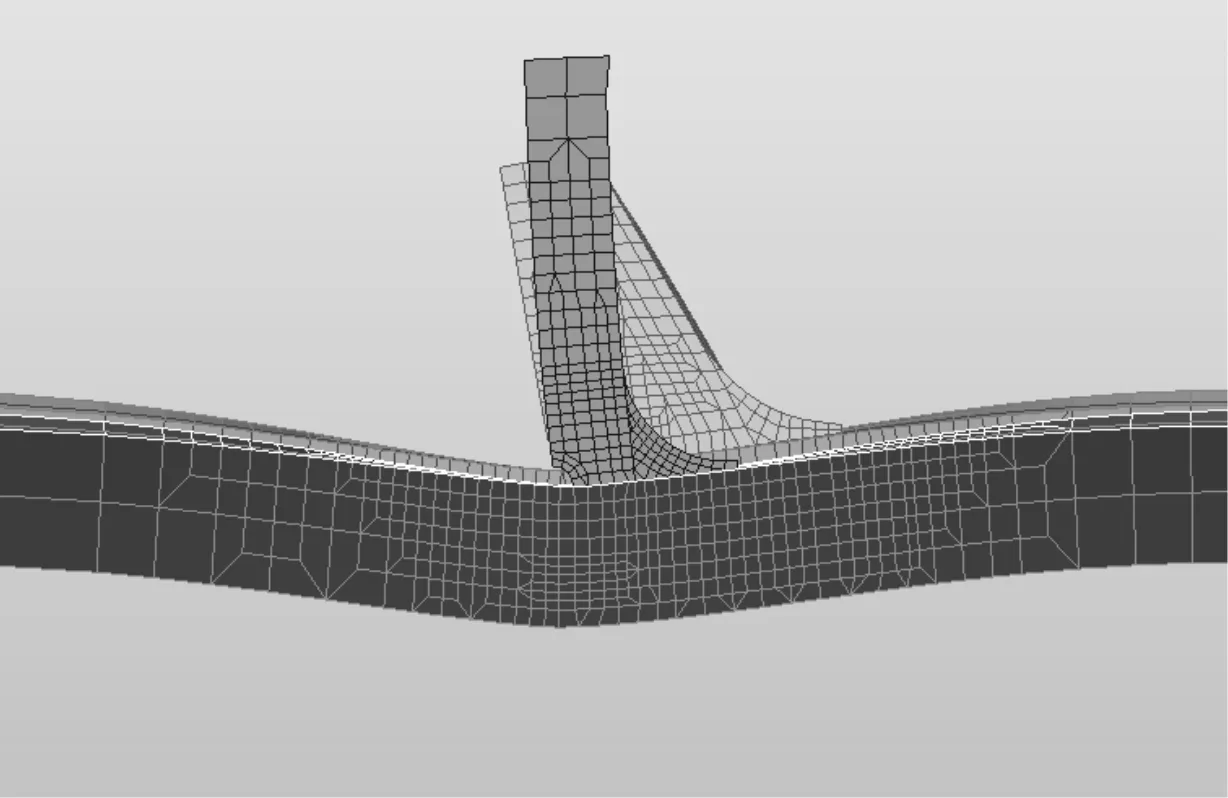

首先对典型R35 mm×70 mm切口建立有限元模型,模型范围为4档强框长度,球扁钢采用不等边T型材模拟(根据CSR-BC的等效公式推导),见图5。

图5 典型切口(R35 mm×70 mm)纵骨有限元模型

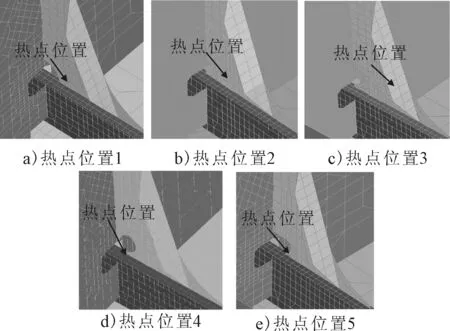

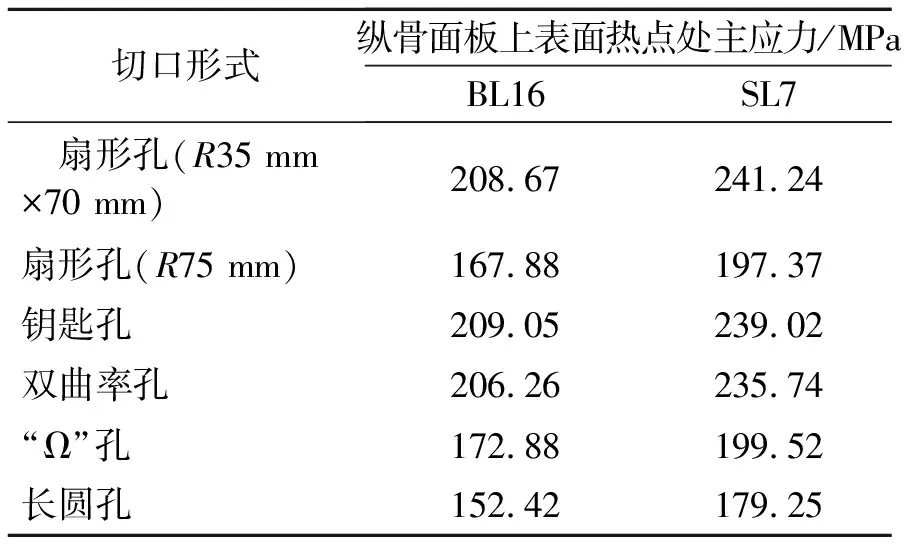

根据本模型得到热点处的主应力为BL16:208.67 MPa;SL7:241.24 MPa。然后根据切口形状的不同,修改模型,并根据软踵位置的不同调整热点位置见图6。

图6 5种不同切口连接形式的纵骨防倾肘板有限元模型

查看不同模型下热点的主应力。

1)简单放大扇形孔(R75 mm)的效果并不差,BL16降为167.88 MPa,SL7降为197.37 MPa,平均的降幅达到18%以上。

2)采用钥匙孔和双曲率孔等软踵的效果相当不明显,与没有优化前相比应力相差无几。

3)“Ω”孔切口有一定效果,应力下降的幅度在17%左右。

4)长圆孔的效果最好,其主应力下降的幅度达到惊人的25%。

具体结果见表4。

这种现象形成的原因分析如下。

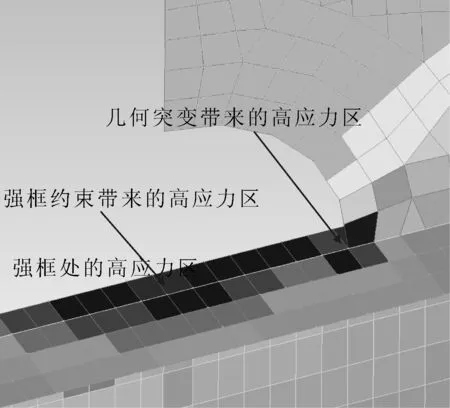

1)综合观察纵骨在切口附近的应力,其来源主要是底边舱强框所引起的纵骨端部应力以及切口处由于几何形状突变带来的应力集中。细化模型的应力分布见图7,从中可以清楚地看到这一特点。考虑前者,切口应当尽量远离强框所在的位置;考虑后者,切口应当尽量软化。

表4 热点处主应力的有限元计算结果

图7 切口以及强框处纵骨面板的应力分布

2)对于纵骨与防倾肘板的连接节点来说,由于防倾肘板的尺度通常远大于加强筋,导致强框处端部应力所占的比例会较高。图8为防倾肘板与加强筋变形的叠加比较。

图8 防倾肘板与加强筋变形叠加比较

可以清楚地看出防倾肘板在相同的载荷下具有更大倾角变形,这意味着纵骨在强框处的端部应力更高。所以对于防倾肘板切口来说尽量远离强框所在的位置比做软踵更为重要。而目前CSRH推荐的软踵节点,包括给出的系数实际都是基于在肋板加强筋模型上进行分析所得到的经验,比如,表3中防倾肘板软踵的系数与加强筋软踵的系数完全一样,这显然不符合实际情况。

3)介于防倾肘板腹板的深度较大,完全可以满足开较大的切口,为降低切口应力提供了非常好的条件。例如R75 mm的切口或长圆孔这类切口,在肋板加强筋节点上是很难实现的。如果能恰当地选择切口形式,提高防倾肘板节点提高疲劳寿命的余地要比加强筋节点大得多。

3.2 考虑板厚效应以及对应力集中系数的验证

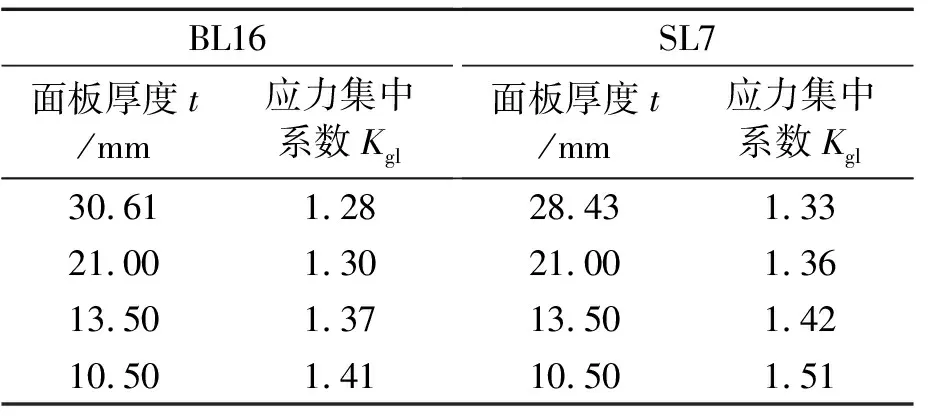

表1中,CSR(BC)规范给出了普通切口下防倾肘板节点的几何应力集中系数Kgl=1.35。为了验证本文方法的有效性以及考虑面板厚度不同所带来的影响,对R35 mm×70 mm切口的有限元模型进行分析。

1)取BL16、SL7的原始面板厚度,以及t=21,13,10.5 mm 4种厚度的有限元模型分别计算热点处的热点应力,计算时按照板厚的不同修改热点处有限元单元的大小。

2)计算切口处的名义应力σ。

(5)

式中:ks——考虑纵骨截面不对称效应的系数,具体公式参见CSR(BC)相关内容;

P——载荷;

s——纵骨间距;

l——纵骨跨距;

w——纵骨模数(疲劳计算中带板的取法与平时不同);

xf——热点至纵骨端部的最小距离。

3)将求得的热点应力与名义应力相比较,取得各板厚下的几何应力集中系数,结果见表5。

表5 不同厚度下R35 mm×70 mm切口的应力集中系数

结果显示SL7的系数比BL16的系数整体略高,总的来说计算结果与CSR(BC)所给的系数非常吻合,这证明本文方法可信。由表5可知,随着纵骨面板厚度的减少,应力集中系数有增加的趋势。这个结论与CSRH研究小组在TB report里反映出的现象一致[4]。

鉴于这种情况,将前述的各切口,在减小面板厚度后再次计算(模型单元尺寸也按t×t的标准相应减小),取减小的板厚为10.5 mm。结果见表6。

表6 防倾肘板节点在不同板厚下的应力集中系数

由表6可见,所有的节点随着板厚的减小应力集中系数都有所增加,其中长圆孔增加最多。即便如此,长圆孔仍然是应力集中系数最小的节点。其次,钥匙孔和双曲率孔在低板厚的情况下,应力集中系数甚至超过了典型R35 mm×70 mm切口,可见这2种软踵的设计在板厚较低的情况下,基本没有优化疲劳寿命的功能,甚至有可能导致情况变得更为严重。此外比较BL16与SL7的差别,似乎对于模数较小的纵骨其应力集中系数总是会偏高一些。

3.3 直接计算法验证

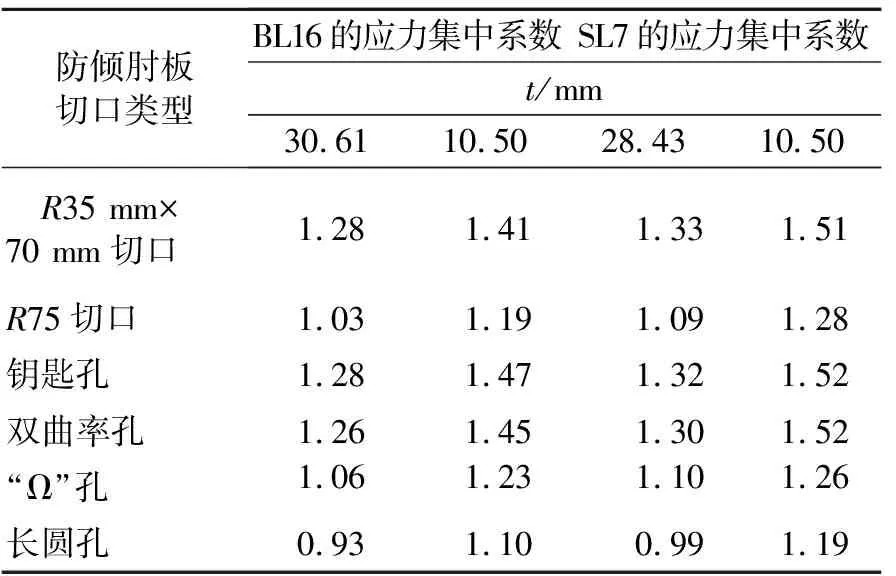

为了进一步验证以上结论,对其中4种切口,即R35×70、钥匙孔、R75切口以及长圆孔采用了直接计算法来求取各自的疲劳寿命。采用的软件是必维船级社的VeriSTAR Hull 5.5 (reversion 2),模型范围是Fr.163~Fr.175, 横向为BL6至舷侧的双层底及底边舱部分。模型见图9。

图9 双层底及底边舱模型

直接计算法所得到的热点处疲劳寿命见表7。

表7 直接计算法得到的纵骨热点处疲劳寿命 年

从表7的结果来看,直接计算法所得到的结果也完全符合前面得到的结论。从优化疲劳寿命的目的来看以长圆孔为最好,而钥匙孔的疲劳寿命与R35 mm×70 mm孔相比几乎没有变化。

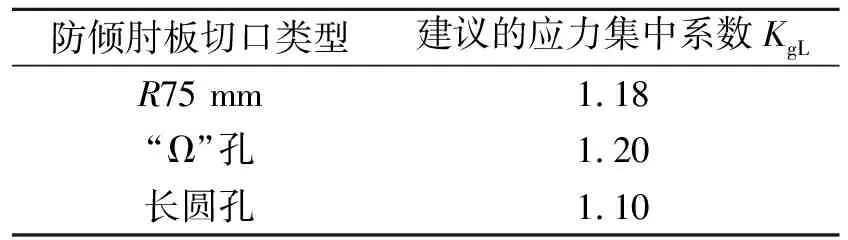

3.4 本文建议的几何应力集中系数

在给出最终的切口系数之前,根据前述的情况,需要考虑纵骨模数以及面板厚度所带来的影响。

疲劳现象主要发生在船长大于200 m的散货船上,而这个尺度的船舶底部纵骨的模数基本不会与本文所采用的纵骨相差太多,因此其影响应该不会很大。至于面板厚度的影响,查阅部分散货船资料发现,在这个级别以上的散货船通常底部纵骨的面板厚度在14~20 mm之间,如果是球扁钢,其等效厚度在30 mm左右。考虑到应力集中系数有随板厚的增加而下降的趋势,面板系数取在15 mm左右应当是较安全的取法。再结合直接计算法得到的结果对其进行修正。综合以上考虑,建议几种切口的应力集中系数见表8。

表8 本文建议的几何应力集中系数

其余钥匙孔与双曲率孔,认为不具有优化节点疲劳寿命的功能,因此不再另外给出这两种切口的应力集中系数。

4 结论

1)通过对5种不同切口形式的比较,认为对于防倾肘板与纵骨的连接节点,长圆孔是最值得推荐的形式,扩大的扇形孔以及“Ω”孔也是很有效的优化方式。而CSRH目前推荐的双曲率孔以及钥匙孔等软踵是无效的。希望CSRH的技术部门对此给予足够的重视,并且在未来正式版本推行前对所提供的几何应力集中系数作进一步研究,以避免错误指导设计人员。

2)切口的几何应力集中系数实际会随面板厚度的增加而下降,这一点对于球扁钢类型(尤其是球头较大类型)的纵骨比较有意义。如果采用本文所推荐的系数,采用简化计算法得到的纵骨疲劳寿命依然比较紧张,或许可以尝试采用直接计算法计算,可能最终得到的疲劳寿命还是能够满足规范要求的。

3)通过一定的节点优化,散货船底部纵骨在防倾肘板处的连接节点完全可以做到在取消背部肘板的同时仍然满足疲劳寿命的要求。这一结论十分有利于船厂节约成本。

[1] 张瑞友.船体结构中疲劳裂纹的分析与修复[J].中国造船,2003(6):21-23.

[2] IACS.Common Structural rule for Bulk Carrier [S] July 1st,2012.

[3] IACS.CSR-H TC1[S].Nov.2013.

[4] IACS.Stress concentration factor (SCF) for flat bar stiffener end connection [S].Harmonized CSR TB report,2013.