腐蚀预应力钢绞线的疲劳试验分析

2014-06-24余芳贾金青姚大立吴锋

余芳,贾金青,姚大立,吴锋

(1.大连理工大学海岸和近海工程国家重点实验室,辽宁大连116024;2.沈阳工业大学建筑工程学院,辽宁沈阳110870;3.大连交通大学土木与安全工程学院,辽宁大连116028)

腐蚀预应力钢绞线的疲劳试验分析

余芳1,2,贾金青1,姚大立2,吴锋3

(1.大连理工大学海岸和近海工程国家重点实验室,辽宁大连116024;2.沈阳工业大学建筑工程学院,辽宁沈阳110870;3.大连交通大学土木与安全工程学院,辽宁大连116028)

为了研究钢绞线腐蚀后的疲劳性能,采用通电加速腐蚀方法制作了包括5根无腐蚀与22根腐蚀预应力钢绞线试件,并通过轴向拉伸疲劳试验对预应力钢绞线腐蚀后的疲劳性能退化规律进行了研究分析,试验主要考察了腐蚀率与应力水平对钢绞线疲劳寿命的影响。试验结果表明,腐蚀后的钢绞线疲劳寿命显著降低,腐蚀钢绞线的名义应力幅与疲劳寿命在双对数坐标系下仍近似符合线性关系,同级荷载水平下的钢绞线疲劳寿命随腐蚀率的增长按指数函数衰减。此外,本文根据试验结果还建立了腐蚀钢绞线的疲劳曲面方程,并给出了不同保证率下的腐蚀钢绞线疲劳强度建议值。关键词:预应力混凝土;钢绞线;腐蚀;疲劳性能;疲劳寿命;应力水平;疲劳强度

预应力筋的腐蚀作为影响预应力混凝土耐久性的主要因素之一,越来越引起人们重视[1-2]。国内外不少学者已开展了腐蚀预应力筋(特别是预应力钢绞线)的轴向静力拉伸试验[3-6],研究了腐蚀钢绞线的极限强度、极限应变以及弹性模量等力学性能衰减规律、破坏特征及破坏机理。尽管目前腐蚀钢绞线的静力性能研究已取得了一些成果,但在腐蚀钢绞线疲劳性能方面的研究还比较有限。Li[7]对悬索桥用钢丝和钢丝束腐蚀后的疲劳寿命进行了试验研究和模型预测,结果表明,钢丝腐蚀会增大缺陷存在的风险,显著降低钢丝疲劳寿命,而钢丝束疲劳的失效概率则取决于每束钢丝的数量,但钢丝束的平均疲劳寿命不受钢丝数量影响。然而,由于悬索桥用钢丝与钢丝束与预应力混凝土结构用钢绞线从外形和用途存在较大差异,仍需对钢绞线腐蚀后的疲劳性能进行细致全面的试验研究,为预应力结构体系的耐久性评估和结构寿命预测扫除障碍。

为了研究钢绞线腐蚀后的疲劳性能,本文采用通电加速腐蚀法得到包括对比试件在内的27根腐蚀预应力钢绞线试件,通过单轴拉伸疲劳试验,分析了钢绞线腐蚀后疲劳性能的退化规律,建立了腐蚀钢绞线的疲劳寿命方程,并给出了不同保证率下的腐蚀钢绞线的疲劳强度建议值,为腐蚀预应力混凝土桥梁剩余寿命的评估提供合理依据。

1 单轴拉伸疲劳试验

1.1 试验概况

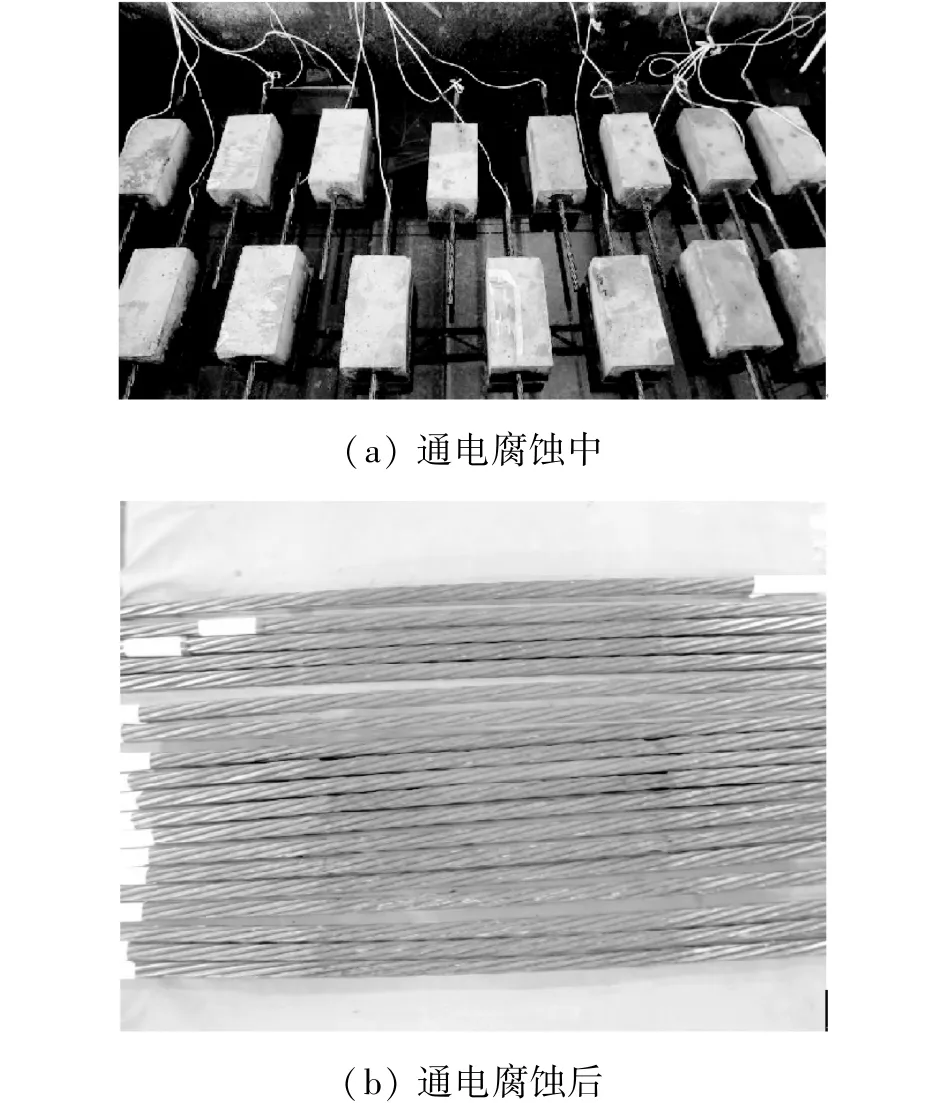

钢绞线的腐蚀是通过外加直流电加速锈蚀获得的,除腐蚀试件外,须预留一部分无腐蚀钢绞线用作对比件。根据钢绞线疲劳试验的要求,选取每根钢绞线的长度统一为900 mm。考虑到钢绞线端部的夹持问题和钢绞线的捻距长度,将钢绞线中间部位300 mm长的距离作为钢绞线的腐蚀长度。为了模拟钢绞线在混凝土中的腐蚀情况,设计尺寸为300 mm×100 mm×150 mm的混凝土试模在钢绞线中心位置浇注,混凝土两端侧模上预留孔洞以便钢绞线穿出。由于应力对钢绞线的腐蚀影响不大[5,8],为试验方便,使钢绞线在无应力状态下进行加速腐蚀,混凝土试模两侧不施加预应力。图1为拆模后的钢绞线腐蚀试件。

图1 腐蚀钢绞线试件Fig.1 Corroded strand specimens

混凝土的设计强度等级为C30,大连小野田水泥厂生产的P.O.32.5R普通硅酸盐水泥,粗骨料为粒径不大于10 mm的碎石;细骨料为天然河砂(中砂);细骨料为河砂,配合比为水泥:水:砂:石=345: 624:1159:214(kg),混凝土养护28天后拆模,准备加速腐蚀试验。钢绞线外包的混凝土将整根钢绞线等分为3段,两端裸露。为了防止裸露部分的钢绞线在外加电流的作用下与空气中的氧气发生氧化还原反应而发生腐蚀,必须事先对裸露部分的钢绞线进行密封处理。在密封处理之前,为了方便对钢绞线施加电流,须在每根钢绞线的任一段裸露钢绞线的中间引出一根200 mm的导线用来连接钢绞线与电源正极,导线与钢绞线接触面处应事先用砂纸磨光,以保证导线与钢绞线的良好接触。用环氧树脂对混凝土以外的钢绞线进行密封(包括引出导线的部位),待环氧树脂硬化后将制备好的钢绞线试件放入腐蚀池中进行腐蚀。

1.2 钢绞线腐蚀率的测定

钢绞线按设计腐蚀率0、5%、10%、15%和20%分为5组试件,根据法拉第公式确定通电腐蚀时间[9]。待腐蚀结束后,将试件破碎取出钢绞线,清除表面的浮锈和混凝土碎块后进行疲劳试验。待试验结束后收集试件,在同一钢绞线上截取同等长度的腐蚀段(避开钢绞线在混凝土侧端与空气交界处的腐蚀严重部位)和无腐蚀段(避开夹持部位)作为一组记下编号,先用电子秤(精度为0.1 g)称下各组无腐蚀与腐蚀钢绞线的初始质量m1、m2,然后按照规范GB/T 50082-2009[10]的要求,用12%的盐酸溶液对同组钢绞线进行酸洗,直到腐蚀钢绞线表面的锈蚀产物完全清除。将钢绞线捞出,依次用清水漂洗、石灰水中和,再以清水冲洗干净。放入干燥箱中存放4 h后取出,用电子秤(精度为0.1 g)分别称取每组钢绞线的酸洗后的质量,无腐蚀与腐蚀钢绞线的实际质量分别记作m3、m4,则钢绞线的实际质量腐蚀率为

1.3 轴向拉伸疲劳试验

在大连理工大学结构试验室的MTS 810材料试验机上进行,如图2。

图2 钢绞线疲劳试验装置Fig.2 Setup for fatigue test of prestressing strands

采用载荷控制,按正弦波加载,加载频率为10 Hz。为了解决钢绞线在疲劳试验中的夹持问题,在钢绞线两端采用特制的双层叠加夹具[11]进行锚固,结果表明,除1个试件外(未参与统计),其他所有试件断裂部位均在夹持端部之外。

国内外诸多研究成果表明[12],影响无腐蚀钢绞线疲劳寿命的主要因素是疲劳应力幅的大小,钢绞线的疲劳试验一般不考虑平均应力的影响。因此,本试验参照文献[12]取疲劳应力下限为950 MPa,疲劳荷载幅范围为160~330 MPa,共分5种应力幅进行等幅疲劳试验。

2 试验结果分析

2.1 破坏形态

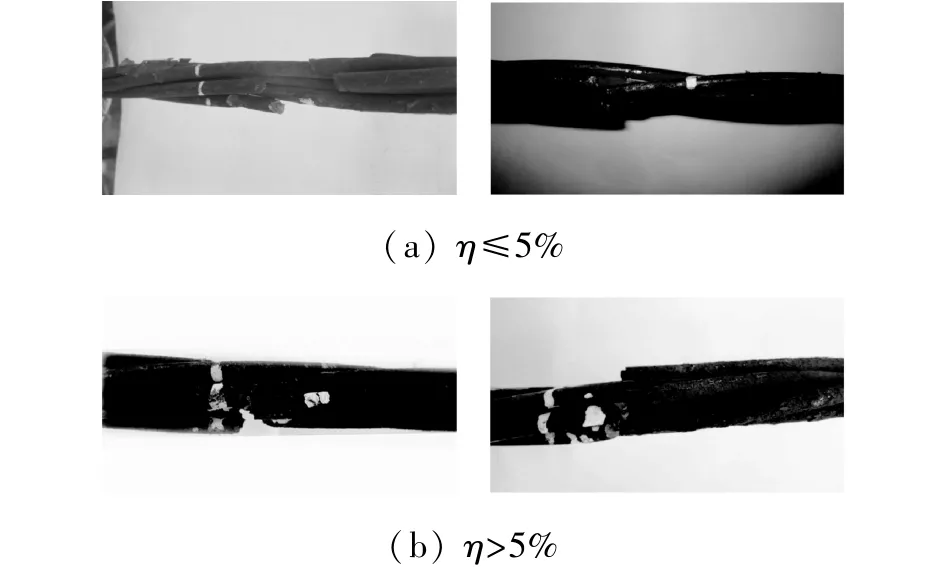

图3为腐蚀钢绞线疲劳破坏后的部分照片。从图中可以看出,腐蚀钢绞线的疲劳断裂一般在表面受到腐蚀的外围钢丝中的某一根上发生,少数腐蚀严重的钢绞线会发生两根或多根钢丝同时断裂的情况。钢绞线的断口位置受腐蚀率的影响,与坑蚀深度有关。当腐蚀率η较小(η≤5%)时,由于钢绞线的坑蚀现象不显著,观察到的断口位置比较随机,当腐蚀率η较大(η>5%)时,钢绞线的断裂均在坑蚀最严重的部位发生。观察断面截面,可以看出,断口处整齐无紧缩,显示出明显的脆性破坏。

图3 腐蚀钢绞线的疲劳破坏形态Fig.3 Fracture mode of corroded strands in fatigue test

2.2 疲劳试验结果

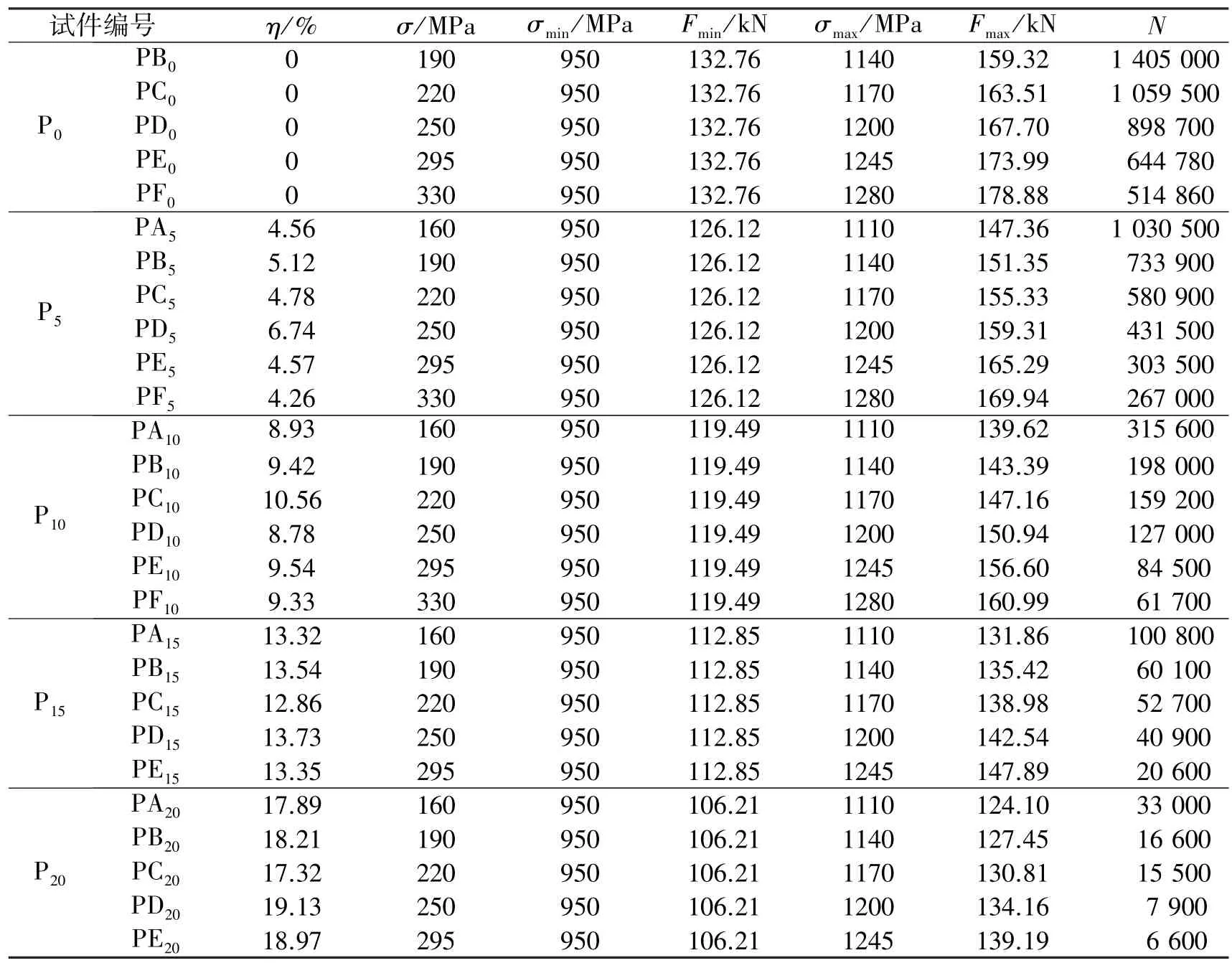

钢绞线的腐蚀受到诸多因素的影响,实际上是一个不均匀腐蚀的过程,这里考虑钢绞线均匀腐蚀截面损失对疲劳寿命产生的影响,见表1。表中的名义应力幅代表钢绞线按均匀腐蚀后的剩余面积计算的,拉力为名义应力与平均腐蚀截面面积的乘积。

表1 腐蚀钢绞线试件疲劳试验参数及试验结果Table 1 Experimental parameters and results of corroded strand specimens in fatigue tests

2.3 疲劳方程与寿命预测

大量的疲劳试验证明,金属材料在等幅荷载下的疲劳应力幅S与其疲劳寿命N在双对数坐标上符合线性规律[13],其关系可表示为

式中:C与m为等幅疲劳试验确定的常数。对于无腐蚀钢绞线,式(2)也成立。

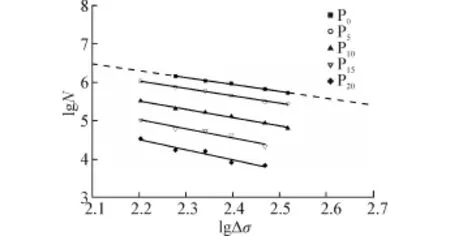

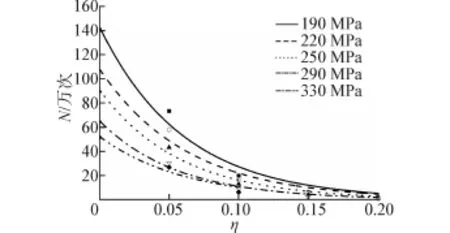

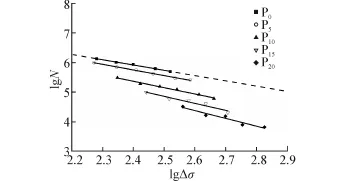

为了研究腐蚀钢绞线的疲劳寿命规律,将疲劳名义应力幅Δσ代替S(Δσ指疲劳荷载幅值与考虑均匀腐蚀后的钢绞线剩余截面面积之比),作lgN-lgΔσ曲线,如图4。由图可以看出,同组钢绞线的疲劳寿命对数lgN随名义应力幅对数lgΔσ的增加而按比例减小,且腐蚀率η越大,曲线斜率越大,疲劳寿命的下降速度越快。图5表示了钢绞线腐蚀率η对lgN的影响。由图可以看出,当名义应力幅Δσ恒定时,腐蚀钢绞线的疲劳寿命N随腐蚀率η的增加按指数规律衰减。

图4 腐蚀钢绞线应力幅与疲劳寿命的关系曲线Fig.4 S-N curves of strands with different corrosion rates

图5 腐蚀钢绞线的腐蚀率与疲劳寿命的关系曲线Fig.5 η-N curves of strands with different corrosion rates

例如,当Δσ=190 MPa时,腐蚀率从5%增加到20%时,腐蚀钢绞线与无腐蚀钢绞线相比,其疲劳寿命分别降低了47.8%、85.9%、95.7%、98.8%。因此,在恒定荷载作用下,考虑均匀腐蚀的钢绞线在腐蚀率为5%左右时,受钢绞线疲劳断裂控制的腐蚀预应力混凝土桥梁结构经历设计目标年限的50%或更短便需要替换或加固。文献[14]根据对自然腐蚀钢筋疲劳拉伸试验的结果分析指出,普通钢筋的名义应力幅为180 MPa,腐蚀率为15%左右时,腐蚀钢筋的疲劳寿命几乎为无腐蚀钢筋疲劳寿命的50%。因此对比以上腐蚀钢筋与钢绞线的试验结果可以看出,腐蚀引起钢绞线疲劳寿命的减小比钢筋疲劳寿命的减小更加显著,说明钢绞线的疲劳性能退化对腐蚀更加敏感。在实际工程中,自然腐蚀对既有受损桥梁疲劳寿命的影响程度比人工电流加速腐蚀的疲劳预测结果更为严重,对预应力混凝土桥梁结果的耐久性评价需更加谨慎保守。

腐蚀钢绞线的疲劳性能总是受到诸多因素的影响,例如,沿长度方向上腐蚀的不均匀性、腐蚀引起的应力集中和截面腐蚀的不对称性等都可能导致钢绞线的疲劳寿命发生变化。为比较疲劳与静载对腐蚀敏感性的差异,以上对钢绞线的疲劳寿命的分析,为了方便起见,都是以理想均匀腐蚀为条件,这样可能会过高估计腐蚀钢绞线的疲劳寿命,引入当量截面积的概念,将在实际工程中或试验中难以合理区分影响腐蚀钢绞线的众多因素引起的力学性能退化,简单地看作是腐蚀钢绞线平均截面损失的结果。定义当量截面积为腐蚀钢绞线的极限荷载与未锈蚀钢绞线的极限强度的比值:

用当量极限截面积计算的应力幅称之为当量应力幅,采用Δσeq表示。图6给出了腐蚀钢绞线的lgN-lgΔσeq曲线。由当量应力幅的定义可知,lgN-lgΔσeq曲线实际上是lgN-lgΔσ在双对数坐标系中向无腐蚀钢绞线疲劳寿命曲线方向平移的结果。由图可以看出,腐蚀钢绞线的当量应力幅-疲劳寿命曲线仍在无腐蚀钢绞线的疲劳寿命曲线的下方,这表明即使考虑了腐蚀的初始缺陷对应力幅增大影响,钢绞线的疲劳寿命仍明显小于无腐蚀钢绞线的疲劳寿命,这一结果说明腐蚀产生的初始缺陷仅是钢绞线疲劳寿命减小的原因之一,而腐蚀缺陷与疲劳作用的耦合发展才是导致疲劳寿命下降的主要原因,因此腐蚀对钢绞线疲劳性能的影响远比钢绞线的静力性能的影响大。

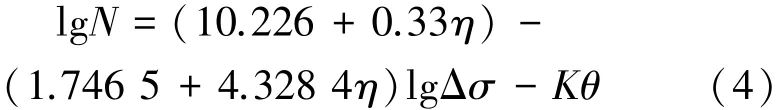

由于钢绞线表面环境或电流损失等原因,同组腐蚀率下的钢绞线的平均腐蚀率之间各不相同,为了便于分析,可假定钢绞线的腐蚀率与式(2)中的C、m线性相关。则可根据表1的试验结果得到钢绞线关于腐蚀率的二元线性回归方程,其表达式如下:

式中:η为钢绞线的平均截面腐蚀率(由于本文不考虑钢绞线的非均匀腐蚀,所以钢绞线的平均截面腐蚀率等同于质量腐蚀率);θ为疲劳次数的标准差,经试验结果统计分析可得θ=0.051 25e7.4948η;K为保证率影响系数,若假设钢绞线的疲劳寿命的对数值服从正态分布,则保证率为50%(均值)、95%和97.5%对应的K值分别为0、1.65和2。

根据钢绞线关于腐蚀率的疲劳方程可以对腐蚀钢绞线的疲劳寿命进行预测。表2给出了腐蚀钢绞线的实测寿命Nm、预测寿命Np与预测误差ER。

图6 腐蚀钢绞线的当量应力幅与疲劳寿命关系曲线Fig.6 Seq-N curves of strands with different corrosion rates

表2 腐蚀钢绞线疲劳寿命的预测值Table 2 Predictive fatigue life for corroded strands

由表2可以看出,当η<10%时,预测误差的绝对值在0.64%~46.83%,这在工程应用上是可以接受的;当η>10%时,多数试件的预测误差超过40%,最高达到了76.08%,说明预测寿命与实际寿命之间存在较大偏差,此时的预测结果须慎重使用。工程中应特别注意这类较高腐蚀率的钢绞线的疲劳断裂,避免钢绞线直接暴露在腐蚀环境中。

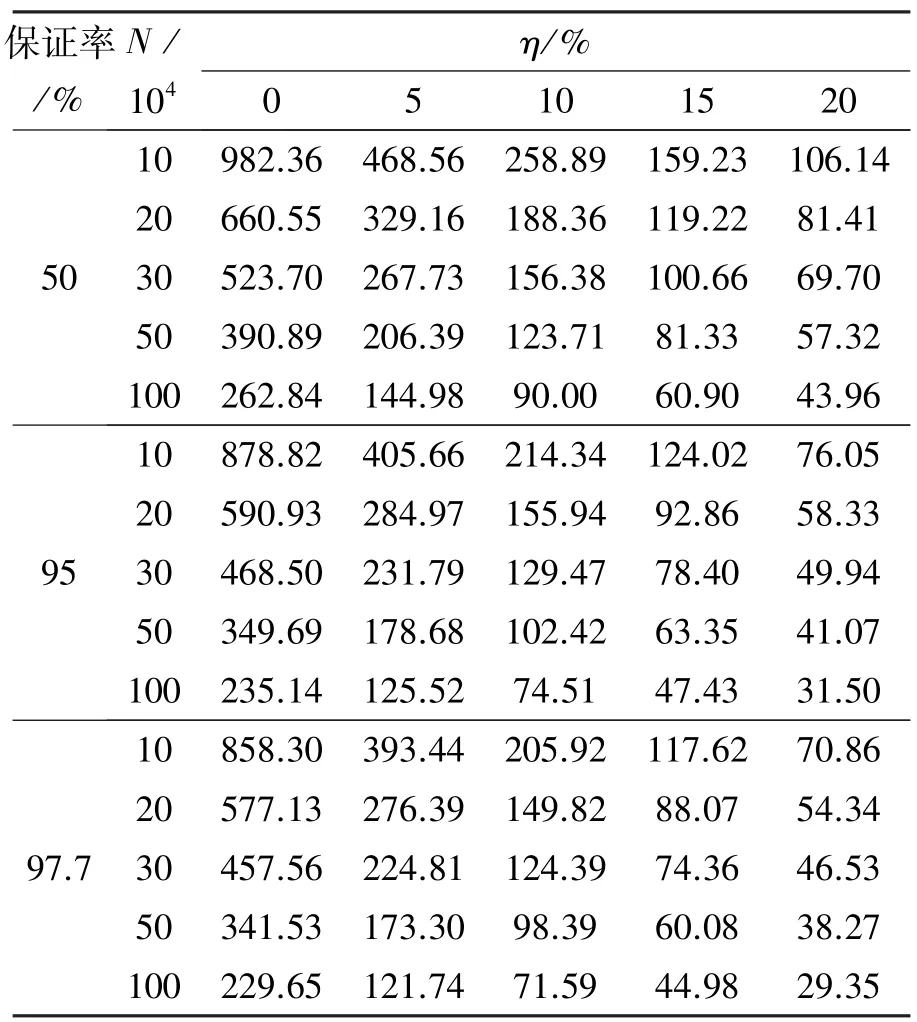

对于式(4)取不同的保证率可得到相应的腐蚀钢绞线的疲劳强度建议值,目前国内外对K值的取法不尽相同,例如,美国AREA采用95%的保证率取K=1.645,英国标准BS-5400、欧洲钢结构协会(ECCS)取K=2,我国规范采用97.7%的保证率对应的K=2。本文给出了不同保证率下的腐蚀钢绞线的疲劳强度建议值,见表3。

表3 腐蚀钢绞线疲劳强度建议值Table 3 Predictive fatigue life for corroded strands

3 结论

1)钢绞线的断口位置受腐蚀率的影响,与坑蚀深度有关,腐蚀钢绞线的名义应力幅与疲劳寿命在双对数坐标系下仍近似符合线性关系,同级荷载水平下的钢绞线疲劳寿命随腐蚀率的增长按指数函数衰减;

2)腐蚀缺陷与疲劳荷载之间的耦合作用是导致疲劳寿命迅速下降的主要原因,腐蚀对钢绞线疲劳性能的影响远比对钢绞线的静力性能影响大;

3)通过对不同腐蚀程度的钢绞线S-N曲线统一回归,建立了以腐蚀率为参量的腐蚀钢绞线疲劳曲面方程。

[1]SCHUPACK M A.Survey of the durability performance of post-tensioning tendons[J].ACI Journal,1978,75(10):501-510.

[2]SCHUPACK M,SUAREZ M G.Some recent corrosion embrittlement failures of prestressing systems in the United States[J].PCI Journal,1982,27(2):38-55.

[3]郑亚明,欧阳平,安琳.锈蚀钢绞线力学性能的试验研究[J].现代交通技术,2005,2(6):33-36.ZHENG Yaming,OUYANG Ping,AN Lin.Study on the test of mechanical properties of corroded steel bar embedded in concrete[J].Modern Technique of Communication,2005,2(6):33-36.

[4]罗小勇,李政.无粘结预应力钢绞线锈蚀后力学性能研究[J].铁道学报,2008,30(2):108-112.LUO Xiaoyong,LI Zheng.Mechanical performance of corroded unbonded prestressed steel stranded wires[J].Journal of the China Railway Society,2008,30(2):108-112.

[5]曾严红,顾祥林,张伟平,等.锈蚀预应力筋力学性能研究[J].建筑材料学报,2010,13(2):169-174.ZENG Yanhong,GU Xianglin,ZHANG Weiping,et al.Study on mechanical properties of corroded prestressed tendons[J].Journal of Building Materials,2010,13(2):169-174.

[6]余芳.钢绞线腐蚀后的部分预应力混凝土梁受力性能研究[D].大连:大连理工大学,2013:32-34.YU Fang.Study on mechanical performance of partial prestressed concrete beams with corroded strand[D].Dalian:Dalian University of Technology,2013:32-34.

[7]LI H,LAN C M,JU Y,et al.Experimental and numerical study of the fatigue properties of corroded parallel wire cables[J].Journal of Bridge Engineering,2012,17(2):211-220.

[8]BARTON S C,GARRY W.Accelerated corrosion and embrittlement of high-strength bridge wire[J].Journal of Materials in Civil Engineering,2000,12(1):33-38.

[9]仲伟秋,贡金鑫.钢筋电化学快速锈蚀试验控制方法[J].建筑技术开发,2002,29(4):28-29.ZHONG Weiqiu,GONG Jinxin.Control method for quick electrochemical corrosion experiment of rebars[J].Building Technique Development,2002,29(4):28-29.

[10]中华人民共和国住房和城乡建设部.GB/T 50082-2009普通混凝土长期性能和耐久性能试验方法[S].北京:中国建筑工业出版社,2010.

[11]李君实.钢绞线脉动拉伸疲劳试验和双层叠加式夹具[J].理化检验:物理分册,2002,38(10):438-441.LI Junshi.The fatigue experiment of steel strand with pulsating tensile load and double piled clamping apparatus[J].Physical Testing and Chemical Analysis(Part A:Physical Testing),2002,38(10):438-441.

[12]马林.国产1860级低松弛预应力钢绞线疲劳性能研究[J].铁道标准设计,2000,20(5):21-23.MA Lin.Study on fatigue performance of low relaxation prestressed steel strand with the strength level of 1860 MPa[J].Railway Standard Design,2000,20(5):21-23.

[13]休尔施(Suresh S.).材料的疲劳[M].王中光,等译.北京:国防工业出版社,1993:277-278.

[14]张卫平,李士彬,顾祥林,等.自然锈蚀钢筋的轴向拉伸疲劳试验[J].中国公路学报,2009,22(2):53-58.ZHANG Weiping,LI Shibin,GU Xianglin,et al.Experiment on axial tensile fatigue of naturally corroded steel bar[J].China Journal of Highway and Transport,2009,22(2):53-58.

Experimental analysis of fatigue properties of corroded prestressing strands

YU Fang1,2,JIA Jinqing2,YAO Dali2,WU Feng3

(1.State Key Laboratory of Coastal and Offshore Engineering,Dalian University of Technology,Dalian 116024,China;2.School of Architecture and Civil Engineering,Shenyang University of Technology,Shenyang 110870,China;3.School of Civil and Safety Engineering,Dalian Jiaotong University,Dalian 116028,China)

In order to study the fatigue properties of corroded prestressing strands,five uncorroded and twenty-two corroded strand specimens were prepared by accelerated corrosion method and then tested under constant amplitude axial tensile fatigue loading.The law of fatigue property degeneration of corroded strands was studied.The effects of corrosion rate and stress level on fatigue life of corroded strands were considered.Test results showed that the fatigue life of prestressing strands is reduced obviously due to corrosion.The nominal stress magnitude and the fatigue life of the corroded strand showed a nearly logarithmic linear relationship.When in the same stress level,the fatigue life of the corroded strand decays according to the exponential law approximately with corrosion rate increasing.In addition,the fatigue surface equation of the corroded strand was built according to the experimental results and the recommended values of fatigue strength under different guarantee ratios were proposed.

prestressed concrete;prestressing strand;corrosion;fatigue property;fatigue life;stress level;fatigue strength

10.3969/j.issn.1006-7043.201308054

http://www.cnki.net/kcms/doi/10.3969/j.issn.1006-7043.201308054.html

TU378.8

A

1006-7043(2014)12-1487-05

2013-08-27.网络出版时间:2014-12-02.

国家自然科学基金资助项目(51078059,11102118).

余芳(1981-),女,讲师,博士;贾金青(1962-),男,教授,博士生导师.

余芳,E-mail:xn_yufang@163.com.