亚麻/棉混纺纱在涡流纺纱机上的生产实践

2014-06-21王云侠胡长明祝文斌

王云侠 胡长明 祝文斌

由于亚麻纤维吸湿散热、保健抑菌、防污抗静电、防紫外线、阻燃效果好[1],但可纺性较差;而棉纤维吸湿性强、缩水大、不耐酸、不耐霉菌、阻燃效果差,但衣着舒适对人体无害,可纺性能好。故我公司在引进的4台日本村田MVS861涡流纺纱机上,利用二亚麻纤维和棉纤维的优点,成功开发出亚麻/棉35/6520tex混纺纱为新产品。由于该类产品具有保护肌体,调节温度等天然性能;透气性、吸湿性、清爽性、柔软性优良,使其成为自由呼吸的纺织品,被称为“天然空调”,是一种极好的保健面料,被广泛应用于针织内衣、床上用品等场合,并赢得了国内外广大消费者的青睐。这种产品不仅提升了人们的生活品质,也给纺织企业的发展带来了新的契机。

1 原料的配比

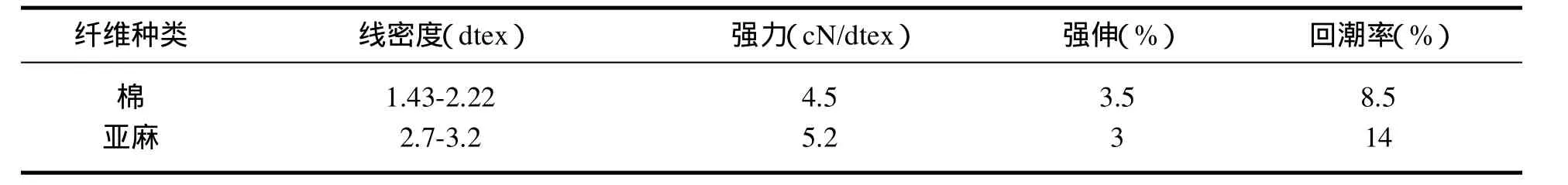

亚麻/棉混纺纱的亚麻纤维选用国产二级亚麻,棉纤维选用国产二级棉。亚麻纤维和棉纤维的主要物理指标见表1。

表1 亚麻、棉纤维的主要物理指标

由于2种原料在物理性能上有较大差异,棉纤维柔软度较好可纺性强,而亚麻纤维较粗柔软度较差可纺性略差[2],而 MVS(喷气涡流纺纱)因成纱速度高,纺纱原理与传统的纺纱技术有着本质的区别,对纤维及粗条的要求也较环锭纺、气流纺等其他纺纱方法要高。因此,根据亚麻纤维回潮率和原料特性,并经多次试验结果,获得20tex亚麻/棉混纺纱较为合理的混纺比为麻:棉=35∶65,这一混纺比它既能体现麻棉两种不同纤维的风格特征,又适合于在MVS(喷气涡流纺纱)上实现高效生产。

2 喷气涡流纺纱工艺流程

日本村田MVS861涡流纺纱机是世界上最先进的涡流纺纱机之一,其实现了粗纱、细纱、络筒工序一体化和电脑控制的智能化,最大限度地节省人力、电力、维修保全等生产运行成本。该机采用四罗拉双后区、双胶圈牵伸形式,弹簧摇架加压,并配有数字式带异性纤维检测功能的电子清纱器,自动接头小车和AD装置,VOS系统,单锭变频驱动控制,落棉自动回收和自动排出系统,最大纺纱速度可以达到每分钟450m。

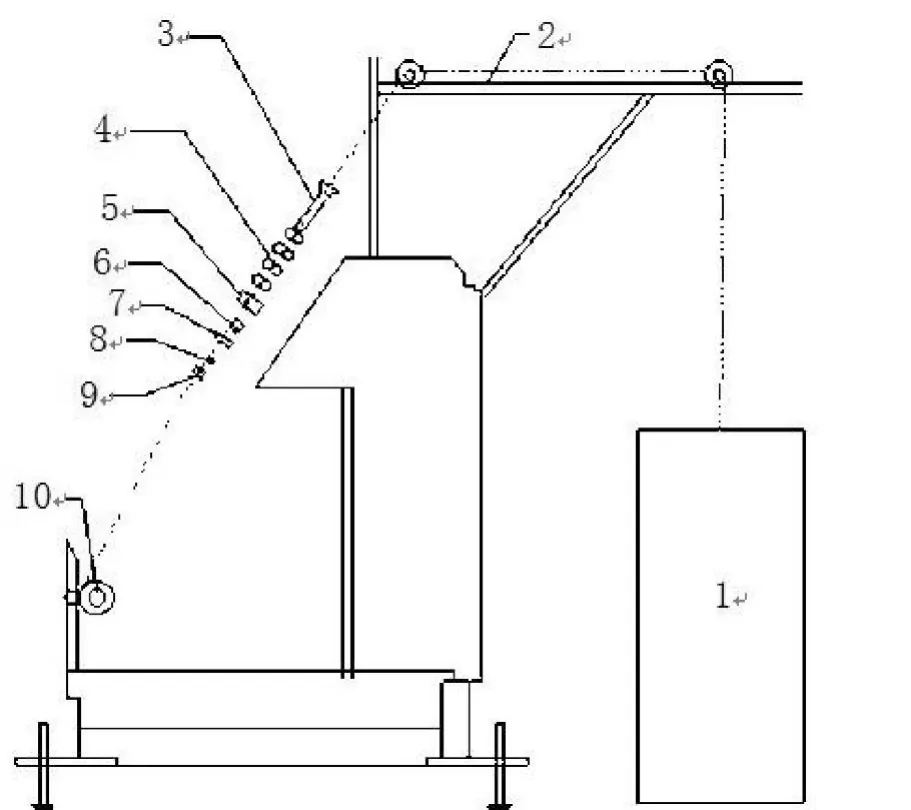

日本村田MVS861涡流纺纱机的纺纱工艺流程如图1所示。其作用过程为:条桶→导条架→喇叭头导条器→四罗拉牵伸→涡流纺纱器→输出罗拉→清纱器→张力罗拉→上蜡装置→筒子。

喷气涡流纺纱与其它纺纱技术的不同点在于,棉条自条桶引出,经导条架和喇叭头导条器,进入四罗拉牵伸装置,四罗拉按工艺设定的牵倍数牵伸后进入涡流纺纱器,涡流纺纱器是由高速喷嘴在涡流腔内形成高速旋转负压气流场将纤维吸入,牵伸后的纱条自末道罗拉的切点通过旋转入口。在引力的引导下,纤维依次进入涡流纺纱器的空心锭内,随着末道罗拉对纤维尾端的释放,前部纤维形成纱芯,后部纤维被高速旋转气流带动甩向空心锭外缘,形成纱体的外捻纤维,由此内部纤维平行而外部纤维包覆的光洁加捻纱线。纺成的纱经输出罗拉引出,经清纱器将纱疵去除,再经张力罗拉及上蜡装置给纱表面上蜡后,被卷绕到筒子上。由于这种涡流纺纱的特殊纺纱原理,使纱线结构更加牢固、不易变形。且使得涡流纺纱线成为短纤纺纱中纱线表面3mm以上“毛羽最少的纱线”。因此,涡流纺纱线可以生产出具有优良抗起球和高耐磨性的织物和减少后道工序的故障。

图1 喷气涡流纺工艺流程

3 主要工艺参数的设定

3.1 输出速度

成纱输出速度低时,纱段在气流场内停留时间较长,纱线的加拈时间就长,纱线越紧密,强力就高;同时,由于棉纤维整齐度较差,含杂高,故应适当降低输出速度。但输出速度低,产量就低,因此,为既保证成纱质量,又能实现高速、高产的目的,取输出速度为400 m/min。

3.2 喇叭头导纱器口径及间距

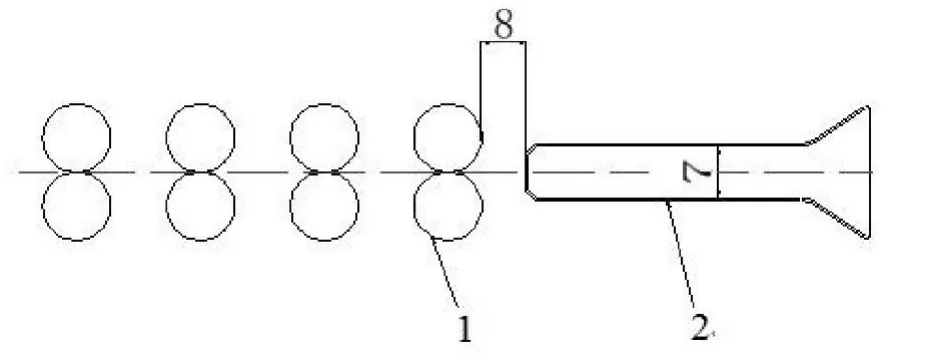

因麻棉混合纤维棉条的蓬松度适中,但麻纤维的柔软性较差,纤维偏粗,经试验喇叭头导纱器口径及位置选用如下尺寸效果较好,见图2。

1)喇叭头导纱器口径:7mm

2)喇叭头导纱器后端至后下罗拉的间距:8mm

图2 喇叭头导纱器口径及位置

图3 四罗拉配置

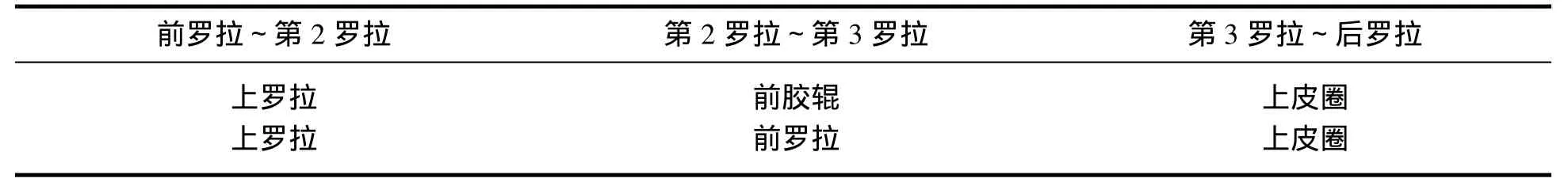

3.3 四罗拉的牵伸倍数设定及皮圈的配置

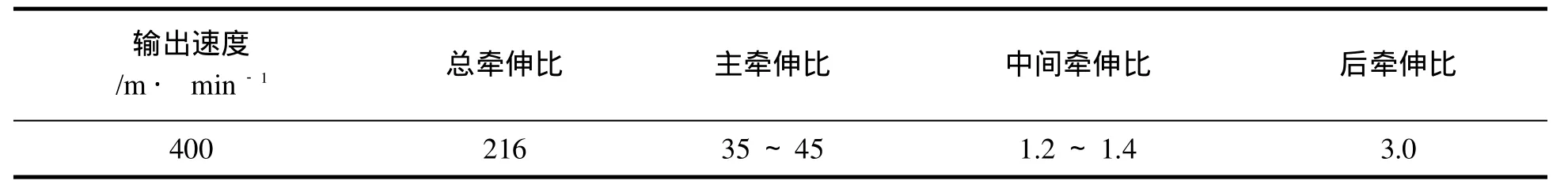

在生产亚麻/棉35/6520tex混纺纱时,四罗拉牵伸比的配置见表2。

四罗拉采用双短皮配置如图3和表3、表4所示。

3.4 前罗拉与涡流纺纱器的间距

表2 四罗拉牵伸比

表3 四罗拉双短皮配置

表4 罗拉中心距的设定

从前罗拉的切点到涡流纺纱器的距离,是决定MVS纱线物性的重要因素。该距离过大,则缠绕纤维的比例增多,形成柔软的实捻纱的纱线。但如果过大,则落棉率也会增加。通常该距离设定距离为比平均纤维长度稍短。本产品的前罗拉与涡流纺纱器间距为18~20㎜。

3.5 涡流纺纱气压的设定

当压力设定值过高时,成纱纤维相互缠绕过紧、纱变硬;当压力设定值过低时,成纱纤维相互缠绕过松、纱变软。气压设定值不变,当车速提高时纱变软;反之当车速降低时纱变硬。因此,当车速为400 m/min时,气压设定为0.55 Mpa。

4 车间温湿度的控制

因亚麻/棉纤维回潮率高,对生产环境的要求相对较高,经不断摸索我们得出:温度22~30℃,湿度40%~60%,最适合麻/棉纤维混纺的生产。当温度过高时,产生的热量可加速机器中电子部件的老化,从而导致机器故障;当温度过低时,橡胶配件的弹性变差,引发牵伸问题而影响成纱品质。而在湿度方面,涡流纺纱也有别于环锭纺纱,涡流纺纱应在较低的湿度环境下工作,有利于提高成纱质量。

5 成纱质量

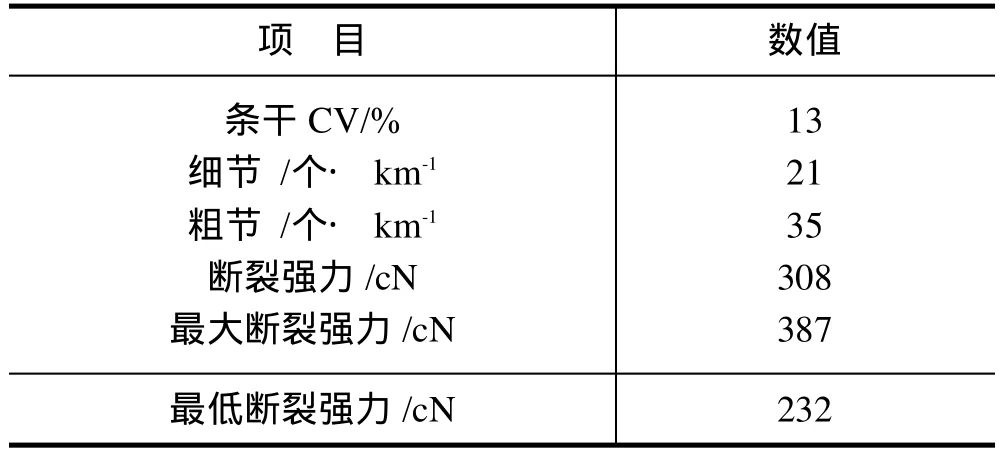

亚麻/棉 35/6520tex混纺纱的成纱质量,测试结果如表5所示。

由表5的数据可以看出,亚麻/棉 35/6520tex混纺纱产品质量符合行业质量标准,适宜于服饰及装饰面料用纱。

表5 麻/棉 35/6520tex混纺纱检测质量

6 结束语

我们在利用目前世界最先进的喷气涡流纺纱机生产亚麻/棉混纺纱过程中,通过反复探索与实践,取得了一定的经验。只有根据亚麻纤维和棉纤维的特点,合理配置纺纱工艺,并加强车间温湿度控制,才能保证纺纱顺利进行。生产实践表明,用日本村田MVS861涡流纺纱机生产亚麻/棉 35/6520tex混纺纱,成纱质量稳定,且产量高,提高了企业的经济效益。

[1]秦晓,王建明.亚麻/棉 55/45 J19.6tex 纱线的生产实践[J].现代纺织技术,2009(03):26.

[2]严桂香,尹国强.19.7 tex×2 L55/45C亚麻棉混纺纱线的生产[J].纺织科技进展,2005(05):32.