我国餐厨废油资源化利用现状及展望

2014-06-11王鹏照刘熠斌杨朝合

王鹏照,刘熠斌,杨朝合

(中国石油大学重质油国家重点实验室,山东 青岛 266580)

随着社会经济的快速发展,餐饮行业日益繁荣,餐厨废油产量空前增长。餐厨废油具有明显的废物与资源两重性,研究开发餐厨废油资源化利用新技术至关重要,一方面可以缓解我国能源需求持续增长的压力,维持生态系统碳平衡,取得良好的环境经济效益;另一方面可以改变餐厨废油回流餐桌这一扭曲走向,有效解决其带来的食品安全问题,同时取得良好的社会效益。

目前,我国每年产生餐厨废油约700万吨,在巨大商业利益的驱动下,不法商人每年会将350万吨废油返回到餐桌[1],对消费者健康造成极大伤害。正确处置和有效利用餐厨废油已成为中国社会亟需解决的问题。近两年,中国政府已认识到严格监管餐厨废油处置的重要性,先后颁发了《国务院办公厅关于加强地沟油整治和餐厨废弃物管理的意见(国办发[2010]36号)》、《关于依法严惩“地沟油”犯罪活动的通知》等一系列相关法律法规,旨在从源头上对滥用餐厨废油的行为进行综合治理。

餐厨废油是餐饮行业废弃油脂的混合物[2],其中大型饭店、企事业单位食堂产生的餐厨废油具有产量大、来源多、分布广的特点,比较容易回收,而各类小餐馆和小摊贩没有废油回收设施,产生的废油等都直接排放到了下水道或者污水管网中,无法进行回收利用。餐厨废油的主要成分是甘油三脂肪酸酯,通式为C3H5(OOCR)3(R为脂肪酸中的饱和或不饱和烃基),主要由C、H、O元素组成,S、N元素含量很少。油脂中的脂肪酸易发生氧化、氢化作用[3],造成餐厨废油比正常油脂颜色深、黏度大、酸值高,其中的有机物质种类复杂且含量较高[4-5]。

目前,国内大中城市的餐厨废油产量十分可观,受季节、地域、回收条件、相关政策等因素影响,各地餐厨废油的生产现状及管理对策也有差别[6-10]。王攀等[11]通过对国内代表性城市餐厨垃圾调查结果表明,不同地域的饮食特色不同,餐厨废油产量与成分也不相同,西北地区和东南地区城市人均餐厨废油产量较大,应重点管理和回收。在我国广受人们喜欢的川菜普遍油重,所以川菜集中的地区餐厨废油量较多[6]。另外,受经营项目、风俗节日、寒暑假期等因素的影响,餐饮行业季节性特征显著,有明显的淡季与旺季之分。上述因素导致了餐厨废油具有显著的季节性变化特点,这对餐厨废油的集中回收和产业化利用带来的影响。

餐厨废油的主要成分甘油三酯是由绿色植物通过直接或间接的光合作用生成,其最初能量来源为太阳能,是一种可再生的碳源[12],由其转化生成的液体燃料集可再生、经济、环保三大优势于一体。若能寻找到一条经济技术合适的工艺路线,既对餐厨废油具有良好的适应性,又能取得良好的经济效益,可谓名副其实的变废为宝、化害为利,可成功地解决食品安全、废油污染等问题。目前,将餐厨废油作为化工原料生产各类生物燃料或化工产品已成为科研人员研究开发的热点。

1 制备生物柴油

餐厨废油生产生物燃料一直以来都是人们研究的热点。自20世纪80年代第一代生物柴油问世以来,因其具有环境友好且可再生的特点得到了迅猛发展,这也为餐厨废油的资源化利用提供了一条切实可行的途径。

1.1 第一代生物柴油

以餐厨废油为原料生产第一代生物柴油的技术有直接混合法[13]、微乳化法[14]、高温热解法[15]和酯交换法等,前3种方法加工深度不足,产品性能较差,现已很少使用。酯交换法生产生物柴油由于适应性强、反应条件容易实现,是目前餐厨废油利用方案中经济优势相对显著的方法之一[16]。该法是在催化剂作用下使餐厨废油与醇类(主要为甲醇)发生酯交换反应,生成一种长链脂肪酸的单烷基酯,即生物柴油。酯交换法反应式如图1所示。

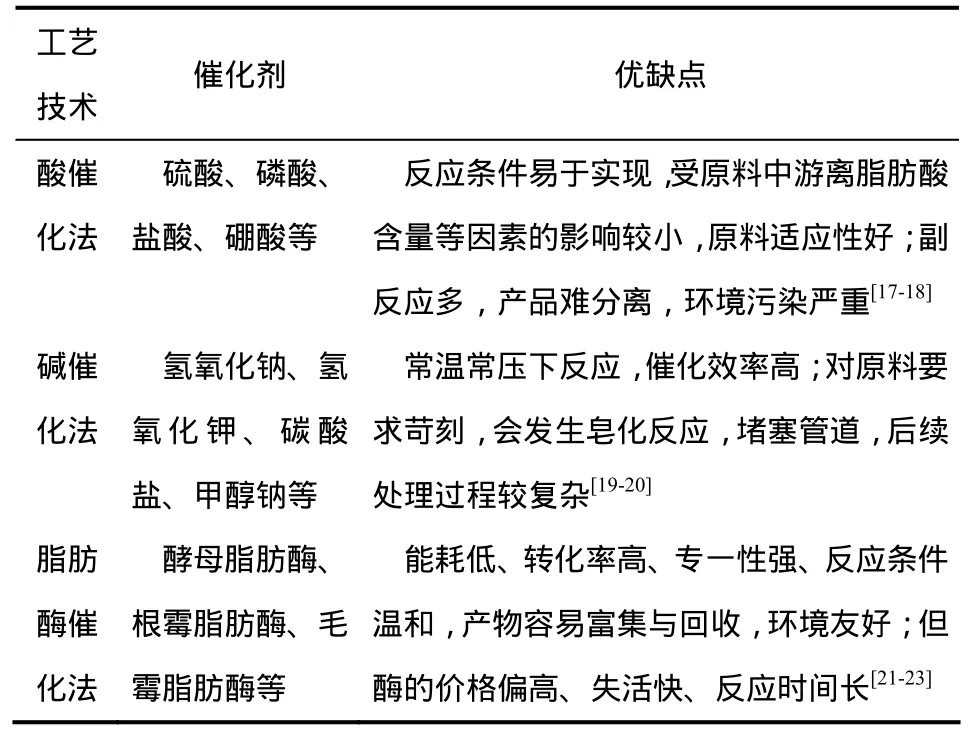

酯交换法可以使用酸、碱或脂肪酶作为催化剂,不同催化剂类型的酯交换反应有各自的优缺点,如表1所示。

图1 甘油三酯与醇类酯交换反应示意图

餐厨废油与新鲜动植物油相比,其中的自由脂肪酸含量较高,酸值较大,一步酯交换工艺存在反应时间长、生产效率低等弊端,采用两步反应可以较好地解决之一矛盾。两步反应工艺中,先酸后碱工艺仍存在强酸的腐蚀性强、副反应多等问题,因此,更多的研究致力于开发环保、高效的催化两步反应工艺。阮榕生等[24]研究利用I2作为一种非均相固体催化剂,采用两步催化高酸值餐厨废油生产生物柴油的方法,第一步先使废油中的游离脂肪酸在I2的催化作用下与甲醇发生酯化反应生成脂肪酸甲酯,第二步再使甘油中的甘油酯与甲醇进行酯交换反应。该工艺生产工艺较简单、环境污染小、产品纯度高,生物柴油总收率可达95%左右,且具有良好的环保特性。Jain等[25]分别使用H2SO4和NaOH催化酯化反应和酯交换反应,结果表明,自由脂肪酸的酯化反应速率较慢,说明通过两步反应工艺来处理含游离脂肪酸较多的废油这一技术路线是合理可行的。

表1 酯交换法制备生物柴油的工艺技术及优缺点

第一代生物柴油的生产有间歇法和连续法两类操作方式。目前,生物柴油生产规模较小(<1万吨/年)的工业装置大都采用间歇式操作[26],生产过程比较简单,投资少,操作灵活,但存在生产规模小、操作费用高等缺点。连续法工艺克服了传统的间歇反应器自动化程度低、操作成本高的缺点[27],热量利用、过量甲醇的回收与循环、产品精制等过程易于实现[26],但酯交换反应过程受质量传递、催化剂稳定性影响较大[28]。

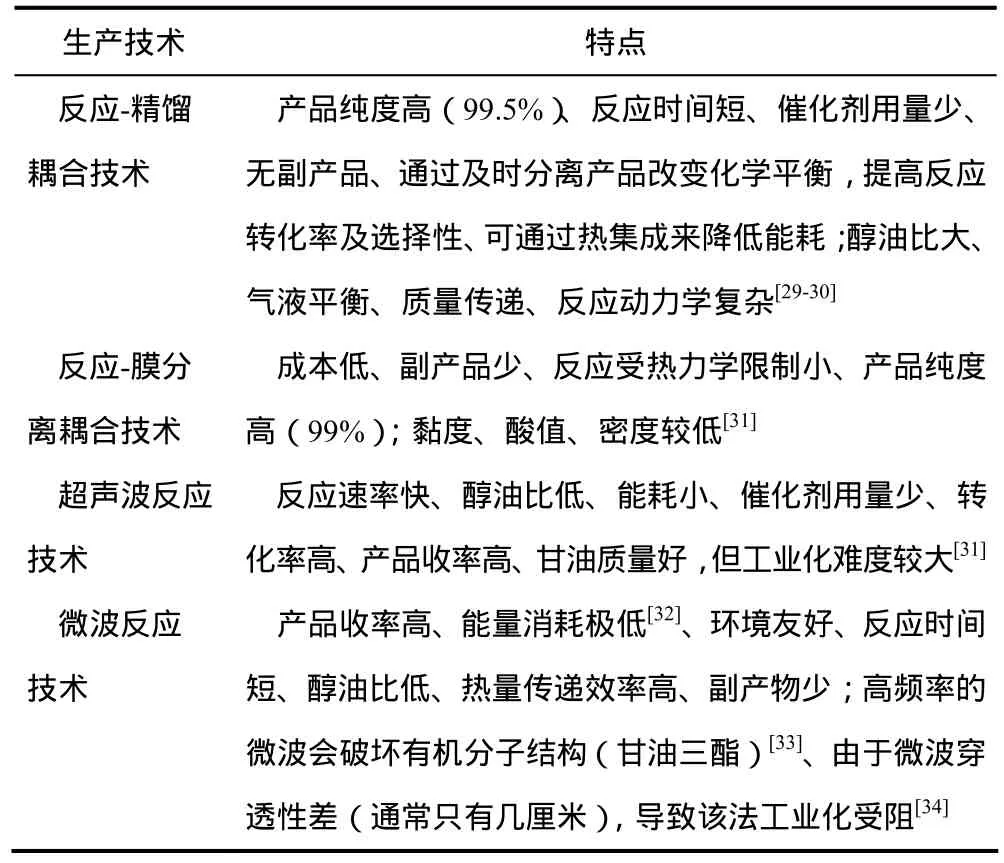

近年来,餐厨废油酯交换法生产生物柴油的技术得到了长足的发展,科研人员开发出了多种形式的新型反应器和过程强化技术,表2中列出了这些工艺技术及其特点。

常规酸碱催化酯交换反应对餐厨废油原料中的自由脂肪酸和杂质含量要求较高。中国石化石油化工科学研究院[35]开发了一套超临界甲醇酯交换法处理餐厨废油的工艺,在超临界温度、压力下反应,解决了废油在甲醇中的溶解问题,寻找到了能生产出高质量生物柴油的操作工艺参数,并于2009年建立了一套年产6万吨的生物柴油工业示范装置,其生物柴油产品质量满足GB/T 20828—2007要求。超临界酯交换工艺具有无需催化剂、反应速度快、产物分离简单等优势,但同时存在反应条件苛刻、对设备要求较高、操作费用高的缺点[36-39]。

利用餐厨废油生产第一代生物柴油虽然已有工业化应用,但受原料与副产物甘油价格的影响,装置生产负荷不足规划中的50%。废油原料的地域性、季节性和分散性影响其成分、酸值和碳链结构,其中废油酸值波动对生产工艺影响较大,碳链结构对生物柴油的理化性质影响显著[40]。油脂中的天然抗氧化成分在油脂加工和空气裸露中被破坏,造成由废油制备的生物柴油氧化稳定性差[41]。另外,第一代生物柴油中的含氧官能团造成产品密度大、热值低,与常规石化油品的兼容性较差,不能满足现代社会对燃料使用性能的要求,经济效益低下,应用前景不佳。

表2 餐厨废油制备第一代生物柴油的新型反应形式及其特点

1.2 第二代生物柴油

针对第一代生物柴油的上述弊端,更多的研究者致力于对餐厨废油进行异构化、加氢脱氧、催化裂化等工艺处理,得到第二代生物柴油。第二代生物柴油几乎不含硫、氮元素,密度、黏度和浊点均比较低,且具有较高的十六烷值和热值[42-43],在理化性能上更加接近于石化燃料。目前,工业化的第二代生物柴油生产工艺主要有废油单独或与石油馏分油混合加氢脱氧、催化裂化工艺。

1.2.1 掺炼加氢工艺

利用现有炼厂加氢装置,将废弃油脂与常规柴油混合,进行加氢处理,既可以节省装置投资,又可以提高产品的十六烷值。Mikulec等[44]、巴西石油(Petrobras)、英国 BP 公司、美国康菲(COP)公司和日本石油公司等都对此做过研究,结果表明,混合加氢工艺虽然能有效提高产品的十六烷值、改善产品的气体排放性能,但在加氢过程中产生的正构烷烃组分会影响柴油产品的低温使用性能[45],使这类工艺技术的应用受到限制。

1.2.2 加氢脱氧工艺

餐厨废油加氢工艺分为直接加氢和间接加氢两种工艺,前者是以Co-Mo/Al2O3或 Ni-Mo/Al2O3为催化剂,在260~340 ℃、4~10 MPa、空速0.5~5.0 h−1条件下,对油脂分子进行加氢处理,包括加氢饱和、加氢脱水及加氢脱羧等反应,得到汽油、煤油和柴油馏分[46],同时副产一定量的CO2、H2O、C1~C5烷烃等。Pavel等[47]对不同植物油进行的加氢直接脱氧研究表明,菜籽油加氢产物的基本性质和组成几乎不因催化剂的改变而改变,反应生成的有机液体产品(OLP)性质与反应温度密切相关。直接加氢脱氧工艺比较简单,生成的柴油馏分十六烷值较高,但其中含有较多的长链正构烷烃,这使得产品的浊点过高,低温流动性差,不能直接作为最终柴油产品使用,一般只能作为高十六烷值柴油添加组分。间接加氢工艺[48]是在直接加氢脱氧得到长链烷烃的基础上进行临氢异构化反应,生成十六烷值(84~99)高[49]、低温流动性好的柴油馏分,可提高产品附加值。

目前固定床加氢工艺技术成熟,但由于没有催化剂在线置换和更新系统,因而对餐厨废油原料的适应性较差。餐厨废油来源多样,组成及理化性质差异较大,废油中的水会汽化而造成装置压力波动,高温水还会导致催化剂颗粒发生粉化现象,堵塞反应器[50];废油中的重杂质容易生焦,逐渐堵塞反应床层空隙,造成催化剂失活,影响装置正常运行[51],因此,废油在进加氢反应器前,必须经过高效的预处理过程。

1.2.3 催化裂化(FCC)工艺

餐厨废油的氧含量(质量分数)一般为11%~13%,不同类型的餐厨废油不饱和程度各异,其催化加氢脱氧、饱和过程需要大量清洁的高密度能量,耗氢量为原料的1.5%~3.8%,一般需要设有制氢单元[44],而催化裂化技术凭借其零耗氢量的特点,已成为生物燃料研究的热点。餐厨废油催化裂化过程中不仅有常规催化裂化反应,例如质子化裂化(C—C键断裂)、氢转移反应、异构化反应等,还有一些与氧脱除过程有关的反应,如脱水、脱羧、脱酮等反应。Ong等[52]对生物油催化裂化反应机理、不同类型催化剂对反应的影响进行了研究,结果表明,现有FCC工艺的催化剂、反应器、工艺条件均可用于生物油催化裂化,无需对工艺进行大的改动即可获得较好的反应效果。Gong等[53]使用La/HZSM-5催化生物油反应,通过对反应条件进行优化达到多产轻烯烃的目的。国内,田华[54]在固定床微反、小型提升管催化裂化装置上进行了脂肪酸酯催化裂化反应规律研究,结果表明,利用FCC工艺可以加工脂肪酸酯原料,通过对催化剂和反应条件进行调整,可达到生产LPG、丙烯以及生物燃料的目的,同时产品质量高,汽油的馏程、胶质、水分、氧含量等大部分性质均能满足我国车用汽油质量标准(GB 17930—2006),其研究法辛烷值(RON)高达95.6,柴油的氧化稳定性、硫氮含量、灰分、浊点等性质也满足GB/T 19147—2003标准。

目前,餐厨废油在数量上很难满足现有工业FCC装置处理量要求,科研人员在研究餐厨废油与普通催化原料混合 FCC反应时发现混合裂化存在协同作用。Doronin等[55]研究表明,植物油与减压蜡油混合作为FCC原料时,由于氢转移反应与竞争吸附作用,可使得汽油产率提高10%。Melero等[56]在研究植物油与减压蜡油混合催化裂化时,发现混合进料比减压蜡油单独进料转化率提高 1%~1.5%,认为这可能是由于生物油中难转化的芳烃含量少造成的。中国石油大学(华东)已经在工业装置上进行了减压蜡油掺炼餐厨废油催化裂化试验研究,结果表明,掺炼质量分数为 22.3%的餐厨废油后,总液收率可达86%,LPG中的丙烯质量分数也提高了1.88个百分点,汽、柴油的大部分性质均能满足标准要求[57]。

1.2.4 微波极化脂肪酸皂类脱羧成烃技术

上述加氢脱氧与催化裂化工艺均需传导式加热,通过复杂的自由基反应脱羧脱酯生成小分子含氧化合物,过程选择性低。由阮榕生课题组[58]提出的微波辅助裂解技术利用微波在原料内部的能量耗散来直接加热原料,可显著提高生物质裂解的催化定向性,使裂解产物表现出良好的选择性。该课题组刘玉环等[59]对微波辐射极化脂肪酸盐羧基端脱羧成烃的机理进行了研究,结果表明微波能选择性地作用于脂肪酸盐羧基端,在甘油作为供氢体的条件下,脂肪酸盐脱羧可生产出优质的烃类燃料,为餐厨废油脱羧成烃制备可再生烃类生物柴油技术提供了理论基础。对于餐厨废油裂解过程,本身会副产甘油,将一部分甘油分离出来,允许少量甘油作为天然催化剂残留在反应体系中,同时甘油可以在微波场中形成“高热位点”,降低脱羧反应的活化能并作为脱羧过程的供氢体。

目前,微波极化脂肪酸皂类脱羧成烃技术研究较多,餐厨废油微波极化制备燃料研究不多,但其发展潜力巨大。

2 餐厨废油制备化工原料或产品

除可用来制备生物柴油外,餐厨废油还可用于生产高附加值化工产品,如脂肪酸、脂肪醇、润滑剂、表面活性剂等。餐厨废油主要成分是甘油三酯和自由脂肪酸,其中的脂肪酸链以天然的碳氢化合物形式存在[60],通过较为简单的化学处理就可制备出各类化学品,产品质量能达到与石化原料相同甚至更好。

2.1 生产表面活性剂

张威等[61]利用泔水油与丙二胺直接反应合成了脂肪酰胺丙基·二甲基胺,该技术的研究开发对于废油制备阳离子型和两性表面活性剂的工业生产具有重要的实际意义。刘先杰等[62]以餐厨废油与二乙醇胺为原料,采用甘油酯法,在温度200 ℃、反应时间330 min的条件下,制备出理化性能优良、部分性能达到国家标准要求的表面活性剂(脂肪酸二乙醇胺)。该产物乳化能力强,能够有效降低水溶液表面张力,但发泡及稳泡性能有待提高。

2.2 生产洗涤剂

餐厨废油主要成分为甘油三脂肪酸酯,经过脱色、除臭等预处理后可直接皂化生成甘油及表面活性剂碱皂。邓琪等[63]研究了废弃油脂的皂化方法和皂化机理,赵玲等[64]则探讨了餐厨废油脱色皂化生产肥皂基的最佳工艺路线和操作参数,先将废油皂化生成碱皂体,再进一步制成肥皂和洗涤剂。魏正妍等[65]通过对餐厨废油进行皂化、盐析、水洗、干燥定型等工序,利用餐厨废油和柑橘皮制成肥皂,该方法具有成本低、操作简便、无污染的优势。马毅红[66]、梁芳慧等[67]通过正交试验得到了以脱色地沟油为原料生产无磷洗衣粉的最佳配方,其产品性能优良,主要技术指标符合国家要求。由餐厨废油生产的洗涤产品,比化学合成的洗涤剂更加容易生物降解,对环境的危害更小。

2.3 生产油酸和硬脂酸

餐厨废油进行水解可制备油酸、亚油酸及硬脂酸等脂肪酸,传统的废弃油脂水解工艺有常压催化间歇裂解法[68-69]、中压加热间歇裂解法、皂化酸化法[70-71]和连续高压逆流裂解法[72]。其中,常压催化间歇裂解法存在脂肪酸色泽深、污水处理困难等缺点,皂化酸化法中强酸、强碱催化剂和有机溶剂对环境污染严重,这两种工艺已逐渐被淘汰。中压加热间歇裂解法不用高压蒸汽、操作方便,适用于小批量生产,目前仍有应用。连续高压水解法在3.9~5.9 MPa、243~290 ℃、油水比为6∶1时,反应2 h,水解率可达 98%以上。这种工艺技术先进、产品质量好,在工业上广为应用,但在不饱和度较高的热敏性脂肪酸水解中不宜采用。

与传统化学方法相比,脂肪酶催化水解餐厨废油生产脂肪酸因具有反应条件温和、副产物少、能耗低、环境友好等优势而逐步受到人们的关注。但由于酶源太少,温度要求苛刻,脂肪酶水解工艺目前多数尚处于实验室阶段[73-74],工业应用基本没有,但发展前景广阔。

2.4 生产合成气

合成气具有高附加值、清洁环保、使用范围广的特点,用餐厨废油生产合成气成本低,经济可行,已逐步受到人们的关注。Li等[75]研究了以Fe2O3、Al2O3、CaO及活性炭作为催化剂,在高温下催化餐厨废油制备合成气的工艺过程,结果表明,在 750℃、Fe2O3催化作用下,废油转化率可达100%,H2和CO含量达到48%、10%,其余为副产物CH4、CO2、C2、C3等。李洁等[76]采用非催化部分氧化歧化制得的合成气,生物油的总转化率为98.7%,H2含量最高可达64.4%,此时,CO含量为14.9%。合成气可用于合成氨、甲醇、乙酸、低碳烯烃等,提高利用价值。

3 餐厨废油其他方面的用途

餐厨废油还可用于制备涂料、药剂、脱模剂等产品。梁建新等[77]以地沟油和对苯二甲酸废料为原料,在分子筛固定的酚类催化剂作用下,采用两段工艺法合成出了醇酸树脂,并通过中试和扩大生产,证实了此技术是一条经济有效的资源化利用路线。安徽金盾公司利用地沟油、涤纶丝来生产醇酸树脂,产品质量较好[78],利用废弃原材料生产1 t改性醇酸树脂的成本要比传统工艺下降3500元左右,因而具有很强的市场竞争力。王益民等[79]以餐厨废油为原料,将其与乳化剂、水混合制成可用于混凝土脱模剂的乳化油,该乳化油稳定性好,脱模性能佳,对钢模锈蚀危害小。张鹏超等[80]将废油经过皂化、酸化、干燥等处理后制得混合脂肪酸,然后使用赤磷作为催化剂,制得一种α衍生脂肪酸矿用浮选药剂——M-105。

虽然可以利用上述多种途径将餐厨废油转化为有用的资源,但由于餐厨废油来源复杂、预处理工艺深度不一、游离脂肪酸含量差异较大等问题,相对于制备生物燃料来说,生产化工中间体或其他产品对原料适应性差,处理规模小,难以工业化。

4 餐厨废油资源化利用前景展望

我国餐厨废油资源丰富,如何实现餐厨废油集中回收与工业化处理,将其有效地转化为有用的资源,是当前亟需解决的问题。

不同来源的餐厨废油成分复杂多样,导致了其资源化利用方向的不确定性。因此,一方面需要对餐厨废油进行预处理,得到符合工艺要求的原料;另一方面,需要研发新的对原料适应性强的转化工艺。利用餐厨废油生产化工产品对原料的预处理要求高,不同来源的废油原料需要用到不同的生产工艺参数,且产品质量波动较大,目前多数研究还处于实验室阶段,工业化应用报道很少。

随着我国社会经济的发展,国家对生物柴油产业的支持,尤其是自2007年制定了首个生物柴油国家标准——GB/T 20828,2010年又颁发了《关于对利用废弃的动植物油生产纯生物柴油免征消费税的通知》以来,生物柴油因其清洁环保且可再生的特点,得到了迅猛发展,预计到2015年生物柴油产能将达到400万吨,需求量达990万吨。与普通柴油相比,生物柴油中硫、氮含量极低,污染物排放量可降低90%;与制备化学品相比,目前我国社会对柴油需求量以每年4%~6%的速度持续增长,生产生物柴油有利于缓解石化柴油的供应压力,且易于规模化、工业化,符合市场需求,社会效益显著。目前,以动植物油为原料生产生物柴油时原料费用占到总费用的75%,因此,政府开始鼓励利用餐厨废油生产生物柴油,以提高生产的经济性。

目前,第一代生物柴油多采用化学催化法制备,酸碱废液污染环境,制备工艺落后且无自主知识产权,而脂肪酶催化法中酶的价格昂贵,超临界法设备投资和操作费用太高,产品中含有氧元素,热值与十六烷值低,导致其市场不景气。

生物柴油正在由第一代向第二代过渡,我国利用餐厨废油生产第二代生物柴油起步较晚,但发展较快,目前废油加氢、催化裂化工艺进入工业试验阶段。不同于传统的酯交换生物柴油,第二代生物柴油与石化柴油的兼容性好,在化学组成上与石化柴油相同,理化性质更加接近甚至优于石化柴油。与加氢工艺相比,餐厨废油催化裂化生产低碳烯烃、汽油及柴油前景广阔。废油加氢工艺受原料中水含量和固体杂质影响较大,原料预处理成本较高,而且还需要大量的高纯度氢气,而催化裂化工艺可以充分利用现有炼厂装置,节约设备投资,并生产出高质量的LGP、汽油及柴油等多种产品,缓解我国社会较高的汽柴油需求比这一现状,是一条餐厨废油行之有效的资源化利用途径。

目前,我国需要建立合理的餐厨废油回收制度,实施多元化的原料来源,完善相关的监测方案,同时加大对餐厨废油资源化利用的政策支持,实现餐厨废油的净化处理和高效转化,在有效解决餐厨废油带来的餐桌安全、环境污染等问题的同时,取得良好的经济效益。

[1]钟南山. 全国每年产生地沟油 700万吨,350万吨回到餐桌[DB/OL]. http: //news.china.com.cn/live/2013-03/10/content_18989495.htm.

[2]郑典模,屈海宁,孙云. 地沟油催化裂解制备生物燃油[J]. 南昌大学学报:工科版,2010(3):242-245.

[3]丁传芹,陈胜利,杨朝合. 废弃油脂替代石油资源研究进展[J].中国油脂,2012,37(8):53-56.

[4]任连海. 我国餐厨废油的产生现状、危害及资源化技术[J]. 北京工商大学学报:自然科学版,2011,29(6):11-14.

[5]张璇,余汉豪,单习章,等. 餐饮业废油脂有害成分及特征指标研究[J]. 广州环境科学,2004,19(4):29-31.

[6]王攀,任连海,赵苗. 青岛市餐厨垃圾现状调查及分析[J]. 环境污染与防治,2013,35(4):99-103.

[7]邢汝明,吴文伟,王建民,等. 北京市餐厨垃圾管理对策探讨[J].环境卫生工程,2006,14(6):58-61.

[8]张明成,杨凯. 上海城市泔脚垃圾市场化回收处置现状调查、分析及对策研究[J]. 江苏环境科技,2005(3):30-32.

[9]孟勤宪. 成都市餐厨垃圾处置方式优化选择研究[D]. 成都:西南交通大学,2010.

[10]文建军,许振国,庞志峰,等. 城区居民对生活垃圾收集与处理认知水平调查[J]. 中国公共卫生,2006,22(3):358-358.

[11]王攀,任连海,甘筱. 城市餐厨垃圾产生现状调查及影响因素分析[J]. 环境科学与技术,2013,36(3):181-185.

[12]伍丹,施永聪,龙正松,等. 可再生的绿色能源——生物柴油[J].贵州化工,2007,32(2):16-19.

[13]Ziejewski M,Goettler H,Pratt G L. Comparative analysis of the long-term performance of a diesel engine on vegetable oil based alternate fuels[R]. Fargo. ND:Mechanical Engineering Dept.,North Dakota State Univ.,1986.

[14]Sahoo P K,Das L M. Process optimization for biodiesel production from Jatropha,Karanja and Polanga oils[J]. Fuel,2009,88(9):1588-1594.

[15]赵廷林,王鹏,邓大军,等. 生物质热解研究现状与展望[J]. 农业工程技术:新能源产业,2007(5):54-60.

[16]蔡樱英,江映翔,刘维维. 我国生物柴油的研究现状分析[J]. 云南化工,2008,35(1):74-78.

[17]Jacobson K,Gopinath R,Meher L C,et al. Solid acid catalyzed biodiesel production from waste cooking oil[J]. Applied Catalysis B:Environmental,2008,85(1):86-91.

[18]李为民,姚超. 酯交换法制备生物柴油研究进展[J]. 粮食与食品工业,2009,16(1):9-13.

[19]宋吉彬,银建中,张礼鸣,等. 碱催化法制备生物柴油工艺研究[J]. 化工装备技术,2007,28(4):24-26.

[20]李积华,刘成梅,阮榕生,等. “地沟油”碱法催化试制生物柴油的研究[J]. 江西食品工业,2004(2):30-31.

[21]王文举,王杰,曹映玉,等. 酯交换法制备生物柴油研究进展[J].广州化工,2012,40(16):10-12.

[22]银建中,肖敏. 超临界 CO2酶催化法制备生物柴油工艺研究[J].化工装备技术,2008,29(1):22-27.

[23]Bajaj A,Lohan P,Jha P N,et al. Biodiesel production through lipase catalyzed transesterification:An overview[J]. Journal of Molecular Catalysis B:Enzymatic,2010,62(1):9-14.

[24]李臣,刘玉环,罗爱香,等. 新型两步法餐饮废油制备生物柴油[J]. 粮油加工,2008(2):61-64.

[25]Jain S,Sharma M P,Rajvanshi S. Acid base catalyzed transesterification kinetics of waste cooking oil[J]. Fuel Processing Technology,2011,92(1):32-38.

[26]刘云. 生物柴油工艺技术[M]. 北京:化学工业出版社,2011.

[27]Noureddini H,Gao X,Philkana R S. Immobilized Pseudomonas cepacia lipase for biodiesel fuel production from soybean oil[J].Bioresource Technology,2005,96(7):769-777.

[28]Halim S F A,Kamaruddin A H,Fernando W J N. Continuous biosynthesis of biodiesel from waste cooking palm oil in a packed bed reactor:Optimization using response surface methodology(RSM)and mass transfer studies[J]. Bioresource Technology,2009,100(2):710-716.

[29]Lai I,Liu Y C,Yu C C,et al. Production of high-purity ethyl acetate using reactive distillation:Experimental and start-up procedure[J]. Chemical Engineering and Processing:Process Intensification,2008,47(9):1831-1843.

[30]Taylor R,Krishna R. Modelling reactive distillation[J]. Chemical Engineering Science,2000,55(22):5183-5229.

[31]Talebian-Kiakalaieh A,Amin N A S,Mazaheri H. A review on novel processes of biodiesel production from waste cooking oil[J].Applied Energy,2013,104:683-710.

[32]Patil P D,Gude V G,Camacho L M,et al. Microwave-assisted catalytic transesterification of Camelina sativa oil[J]. Energy &Fuels,2009,24(2):1298-1304.

[33]Saifuddin N,Chua K H. Production of ethyl ester(biodiesel)from used frying oil:Optimization of transesterification process using microwave irradiation[J]. Malaysian Journal of Chemistry,2004,6(1):77-82.

[34]Groisman Y,Gedanken A. Continuous flow,circulating microwave system and its application in nanoparticle fabrication and biodiesel synthesis[J]. The Journal of Physical Chemistry C,2008,112(24):8802-8808.

[35]Du Z,Tang Z,Wang H,et al. Research and development of a sub-critical methanol alcoholysis process for producing biodiesel using waste oils and fats[J]. Chinese Journal of Catalysis,2013,34(1):101-115.

[36]肖敏,徐巧莲,银建中. 超临界甲醇酯交换法制备生物柴油研究进展[J]. 生物技术通报,2007(1):95-98.

[37]马震,银建中,商紫阳,等. 超临界酯交换法制备生物柴油工艺基础及其过程强化技术研究[J]. 化学与生物工程,2009,26(8):1-7.

[38]Kusdiana D,Saka S. Effects of water on biodiesel fuel production by supercritical methanol treatment[J]. Bioresource Technology,2004,91(3):289-295.

[39]Hawash S,Kamal N,Zaher F,et al. Biodiesel fuel from Jatropha oil via non-catalytic supercritical methanol transesterification[J].Fuel,2009,88(3):579-582.

[40]阮榕生,白松,林向阳,等. 废油特性对生物柴油制备工艺和质量的影响[J]. 中国油脂,2006,31(4):65-68.

[41]Al-Widyan M I,Al-Shyoukh A O. Experimental evaluation of the transesterification of waste palm oil into biodiesel[J]. Bioresource Technology,2002,85(3):253-256.

[42]Naik S N,Goud V V,Rout P K,et al. Production of first and second generation biofuels:A comprehensive review[J]. Renewable and Sustainable Energy Reviews,2010,14(2):578-597.

[43]亓荣彬,朴香兰,王玉军,等. 第二代生物柴油及其制备技术研究进展[J]. 现代化工,2008,28(3):27-30.

[44]Mikulec J,Cvengroš J,Joríková Ľ,et al. Second generation diesel fuel from renewable sources[J]. Journal of Cleaner Production,2010,18(9): 917-926.

[45]翟西平,殷长龙,刘晨光. 油脂加氢制备第二代生物柴油的研究进展[J]. 石油化工,2011,40(12):1364-1369.

[46]黄格省,李振宇,付兴国,等. 第二代生物柴油技术开发现状与前景展望[J]. 现代化工,2012,32(6):6-10.

[47]Šimáček P,Kubička D,Šebor G,et al. Hydroprocessed rapeseed oil as a source of hydrocarbon-based biodiesel[J]. Fuel,2009,88(3):456-460.

[48]赵檀,张丽,冯成江,等. 第二代生物柴油的研究现状与展望[J].现代化工,2011,31(5):7-10.

[49]李琛. 地沟油制备生物柴油的研究进展[J]. 环境研究与监测,2010,23(3):56-59.

[50]杨东升. 原料性能对加氢裂化过程的影响[C]//第六届全国工业催化技术及应用年会. 江苏常州:全国工业催化信息站,2009.

[51]王军霞,张继昌,尹向昆,等. 原料性能对加氢裂化装置长周期运行的影响[J]. 中外能源,2011,16(4):83-86.

[52]Ong Y K,Bhatia S. The current status and perspectives of biofuel production via catalytic cracking of edible and non-edible oils[J].Energy,2010,35(1):111-119.

[53]Gong F,Yang Z,Hong C,et al. Selective conversion of bio-oil to light olefins:Controlling catalytic cracking for maximum olefins[J].Bioresource Technology,2011,102(19):9247-9254.

[54]田华. 脂肪酸酯的催化裂化研究[D]. 东营:中国石油大学,2008.

[55]Doronin V P, Potapenko O V,Lipin P V,et al. Catalytic cracking of vegetable oils and vacuum gas oil[J]. Fuel,2013,106:757-765.

[56]Melero J A,Clavero M M,Calleja G,et al. Production of biofuels via the catalytic cracking of mixtures of crude vegetable oils and nonedible animal fats with vacuum gas oil[J]. Energy & Fuels,2009,24(1):707-717.

[57]田华,李春义,杨朝合,等. 动植物油在催化裂化装置上的掺炼应用[J]. 石化技术与应用,2007,25(5):425-428.

[58]Wan Y,Chen P,Zhang B,et al. Microwave-assisted pyrolysis of biomass:Catalysts to improve product selectivity[J]. Journal of Analytical and Applied Pyrolysis,2009,86(1):161-167.

[59]王允圃,刘玉环,阮榕生,等. 微波裂解硬脂酸钠脱羧成烃机理研究[J]. 化学学报,2012,70(2):114-120.

[60]胡徐腾. 液体生物燃料:从化石到生物质[M]. 北京:化学工业出版社,2013.

[61]张威,孙根行. 利用泔水油合成菜油脂肪酰胺丙基·二甲基胺[J].地球科学与环境学报,2004,26(3):92-94.

[62]刘先杰,陈立功,曹书翰,等. 餐饮废油甘油酯法合成烷醇酰胺[J]. 后勤工程学院学报,2013,29(1):49-53.

[63]邓琪,尹平河,赵玲,等. 餐饮业废油脂皂化工艺的探索[J]. 环境污染治理技术与设备,2004,5(2):38-41.

[64]赵玲,尹平河,邓琪. 餐饮业废油脂脱色及皂化工艺[J]. 暨南大学学报:自然科学与医学版,2004,25(5):632-636.

[65]魏正妍,尚雪岭. 餐饮废油和柑橘皮制肥皂的工艺研究[J]. 新乡学院学报:自然科学版,2010,27(4):49-50.

[66]马毅红. 利用餐饮业地沟油生产无磷洗衣粉的研究[D]. 广州:暨南大学,2004.

[67]梁芳慧,尹平河,赵玲,等. 地沟油生产无磷洗衣粉的研究[J].广东化工,2005(9):5-8.

[68]张世敏,查国君,张无敌,等. 废弃油脂常压水解制备混合脂肪酸的研究[J]. 现代农业科技,2008(14):298-300.

[69]陈权,唐书泽,汪勇. 大豆酸化油常压水解制备混合脂肪酸的研究[J]. 中国油脂,2006,31(10):43-46.

[70]郭涛,杜蕾蕾,万辉,等. 餐饮废油制备硬脂酸与油酸的研究[J].食品科技,2009(8):109-112.

[71]吕微,蒋剑春,徐俊明. 植物油脂水解工艺及不饱和脂肪酸组成研究[J]. 食品工业科技,2011,32(9):76-79.

[72]忻耀年,朱先龙. 油脂连续高压水解制备脂肪酸的工艺和技术[J].中国油脂,2002,27(6):55-57.

[73]唐菊. 花椒籽油不饱和脂肪酸的制备,富集及包合研究[D]. 咸阳:西北农林科技大学,2009.

[74]甘争艳. 无溶剂及微乳液体系中脂肪酶催化油脂水解反应研究[D].乌鲁木齐:新疆大学,2006.

[75]Qin L,Wu Z,Xiao X,et al. Catalytic cracking of waste cooking oil for the production of synthesis gas[J]. Journal of Biobased Materials and Bioenergy,2013,7(3):357-366.

[76]李洁,熊莲,丁飞,等. 生物油部分氧化气化制备合成气研究[J].燃料化学学报,2012,40(7):816-821.

[77]梁建新,徐家燕,梁善成,等. 利用地沟油和对苯二甲酸废料生产醇酸树脂的理论和实践[J]. 中国涂料,2013,28(4):72-76.

[78]安徽金盾公司利用废塑料和地沟油生产涂料[J]. 新型建筑材料,2011(3):19.

[79]王益民,毛小江,刘艳娟,等. 餐饮业废油脂生产混凝土制品脱模剂的试验研究[J]. 粮油加工,2008(6):129-130.

[80]张鹏超,梅光军,翁孝卿,等. 用餐饮废油脂制取一种浮选药剂[J]. 现代矿业,2013(3):47-50.