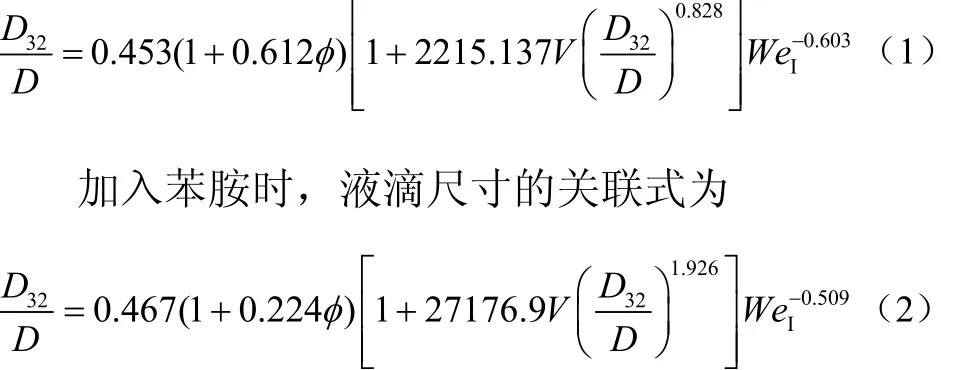

混合澄清槽数值模拟与实验研究进展

2014-06-11马婷婷孙津生王运东

马婷婷,孙津生,王运东

(1天津大学化工学院,天津300072;2清华大学化学工程联合国家重点实验室,北京 100084)

稀土元素及其氧化物,具有独特的磁光电等性质,在冶金、化工、电子工业、核工业、陶瓷、玻璃、农业及医药方面都有广泛的应用[1-3],能够明显提高产品的性能和质量,有着 “工业维生素”的美誉,在当今高新技术产业中更是不可替代的战略资源。目前,稀土资源的深度开发利用及储备,已成为世界各国稀土行业竞争的目标。

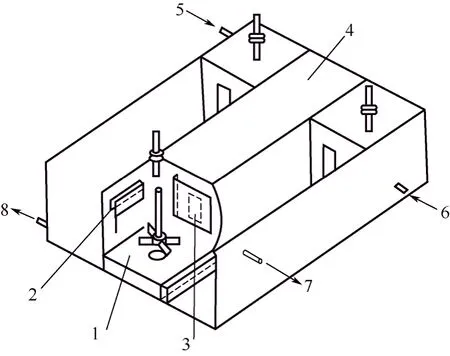

混合澄清槽是最早使用且广泛应用于稀土分离工业中的逐级接触式萃取设备,具有级效率高、操作适用性强、结构简单、易放大等优点,其结构主要由混合室和澄清室两部分组成,见图 1。在多级混合澄清槽结构中,油水两相呈逆流流动。水相由次一级澄清室进入混合室,而有机相由上一级澄清室流入混合室,在搅拌桨的作用下,两相进行充分地接触并传质。然后,混合相经混合相出口进入澄清室,在重力的作用下,完成传质与分相[2]。

计算流体力学(computational fluid dynamics,CFD)具有区别于理论分析和实验测量的独特优势,不会受到模型尺寸、测量精度、流场扰动、苛刻实验条件等的限制,目前已经广泛应用于湍流流场的计算[4-6]。近年来,学者们开始采用这一技术对混合澄清槽内流体力学特性进行研究。与此同时,大量液-液两相实验研究也不断加深了对混合澄清槽混合澄清机理的探讨。

图1 箱式混合澄清槽结构简图

本文主要对近年来混合澄清槽的数值模拟和实验研究进行综述,介绍了当前应用较多的几种用于混合澄清槽模拟的数值模型,分析了不同模型的优缺点和适用条件。同时,结合近年来对连续型混合澄清槽性能的研究,重点分析了抽吸性能、混合特性和澄清特性三大主要性能指标的研究结果,对影响其性能的各结构参数和操作条件进行了总结与评述。

1 计算流体力学模型

模型方法对计算结果的准确性有着决定性作用,计算流体力学数值模拟最首要的就是建立控制方程,选择模型方法。结合混合澄清槽液液两相接触的特性,建立该设备模型需要选择多相流模型及湍流模型。另外,混合室为搅拌混合过程,还要考虑搅拌桨建模方法。下文将对这些计算流体力学模型逐一介绍。

1.1 多相流模型

多相流模拟目前有两种方法,即Euler-Lagrange法和Euler-Euler法。由于Euler-Lagrange法不适合液-液混合物和分散相含率较高情况的计算,故液-液两相的模拟多使用Euler-Euler法计算两相间的流动和传质。计算流体力学软件基于Euler-Euler法提供了3种多相流模型:VOF模型、Mixture模型和Eulerian模型,即VOF模型是通过单独求解动量方程和处理穿过区域的每一流体的容积比来模拟2种或3种不能混合的液体。Mixture模型是一种简化的多相流模型,主要用于模拟各相有不同速度的多相流,如沉降、气旋分离器等[7]。

目前,Eulerian模型应用较为广泛,可以模拟多相分离流及相互作用的相,相可以是液体、气体或固体。在液-液两相计算流体力学研究中,Eulerian-Eulerian两相流模型使用最多,能够满足大多数计算要求。且该模型在溶剂萃取过程也有比较成功的应用,其计算结果与实验数据吻合较好[8]。

1.2 湍流模型

湍流模型的选取对模拟计算的准确性有很大的影响。标准k-ε双方程模型因具有良好的收敛性而被广泛使用,但其各向同性的假设并不能用于强旋流流场的计算[9]。为弥补其缺陷,随后提出了修正的RNG k-ε模型和 Realizable k-ε模型,应用也较为广泛。

对于带有搅拌的过程,搅拌桨区流体的流动是各向异性的,因此可以选择考虑各向异性的Reynolds应力方程模型(RSM)和代数应力方程模型(ASM),但是这两种模型计算时经常不易收敛[10]。在此基础上,Wallin和Johansson改良的显式代数应力方程模型(EASM)克服了这一弱点,能够很好地计算流体的流动,其计算结果比标准k-ε模型更准确[11-12]。

从当前计算精度要求来看,k-ε湍流模型基本可以满足要求,能够提供比较合理的计算结果,但从长远发展来看,探索新模型并提高计算精度将是计算流体力学的一个重要发展方向。

1.3 搅拌桨建模方法

对于带有搅拌的过程,转动搅拌桨与静止挡板间的相对运动以及搅拌桨自身的复杂结构都增加了流场的计算难度。因此,在搅拌桨模拟与建模方面,前人作了大量的探索,通常有黑箱模型法、内外迭代法、多参考系模型法和滑移网格法[13-15]。黑箱模型法因需要实验数据作为边界条件,其计算准确性也受实验测量精度的限制,已经很少使用;内外迭代法也因计算不够准确而未得到广泛应用。多参考系模型法和滑移网格法是目前使用最多也较为准确的方法,下文作详细介绍。

(1)多参考系模型 多参考系模型是一种拟稳态计算方法,将整个计算区域分成两个内外互不重合的子区域,内部区域随搅拌桨转动,外部区域连同挡板是静止的。对这两个区域采用不同参考系,外部区域以实验室为参考系,流速相对较低,连续性方程和动量方程采用绝对速度形式求解;内部区域以搅拌桨为参考系,计算方程采用相对速度形式求解。该方法的优势在于对搅拌桨区域进行直接计算,不需要实验数据作为边界条件即可进行比较准确的流场计算,但不能用于搅拌桨和挡板相互作用较强的情况。

(2)滑移网格法 滑移网格方法是一种瞬态的计算方法,可在每个时间步长求解非线性,提高了计算稳定性和准确性。与多参考系方法相同,两者都不需要实验数据,都是将整个流场分成互不重叠的两个子区域,每个区域都进行独立网格划分。对于参考系的选取也是一样,唯一不同的是,滑移网格法计算时搅拌桨区域的网格是转动的,而且对网格质量要求非常高,尤其是内外区域交界面处的网格,而多参考系模型中搅拌桨相对于挡板的位置是静止不动的。

针对上述模型方法,许多研究对两者计算准确性进行了比较,发现滑移网格法模拟结果更准确[16-17]。但多参考系模型相对于滑移网格法计算量要小很多,也具有一定优势。

此外,随着计算机硬件条件的提高,大涡模拟的研究和应用越来越多,研究表明大涡模拟对流场的平均速度和湍流流动能够进行更准确的预测[18-20],此方法在混合澄清槽CFD研究中也已经有所应用。

2 混合澄清槽性能

混合澄清槽的研究已经有几十年的历史,其设备结构和萃取技术都在不断改进,有效控制相的连续性、提高混合传质效率、增加澄清速度、减少澄清面积及有机相夹带一直都是致力于研究和改善的目标。因此,概括起来,各因素对连续型混合澄清槽性能的影响主要体现在对抽吸性能、混合特性和澄清特性3个方面的影响。下文将从这3个方面综述混合澄清槽在数值模拟和实验研究方面的研究成果。

2.1 抽吸性能

抽吸性能是指由于搅拌桨旋转形成低压区而对上一级或者下一级澄清室重相的抽吸能力,是影响混合澄清槽处理物料能力的关键指标,因此混合澄清槽的抽吸能力研究备受关注。

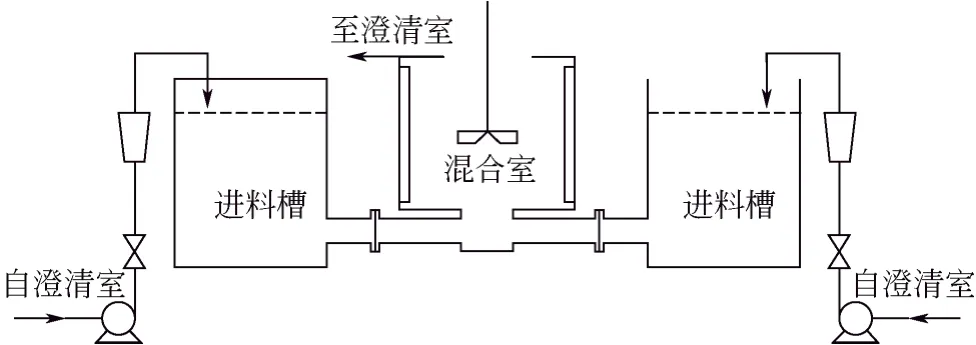

影响搅拌桨抽吸性能的主要因素有搅拌转速、桨径、安装高度等因素,而搅拌桨也因此分为桨叶式和泵式两大类[2],泵式搅拌桨除了提供混合作用外,还能加大抽吸能力,增加液流流量,同时减少了级间输送泵的需求,其相应的混合室也被称为泵混合室。Singh等[21-22]首次对连续流动操作的圆柱形泵混合室(图2)进行CFD模拟,并且首次以抽吸压头的概念量化搅拌桨的抽吸性能并提出计算方法,即搅拌桨的抽吸压头由搅拌桨旋转时的进出口压差与搅拌桨静止时进出口压差的差值进行计算。研究中发现多个参数如桨叶宽度、桨叶数量、搅拌桨转速、桨安装位置与槽底的间隙、搅拌桨直径等都对搅拌桨抽吸性能都有重大影响,随着桨叶宽度、桨叶数量、搅拌转速及搅拌桨直径的增加,功率消耗和抽吸压头都将增加;而随着搅拌桨安装位置与槽底间隙的增加,功率消耗增加,抽吸压头减小。即搅拌桨安装高度越低,抽吸力越强。但是并不是搅拌桨安装高度越低越好,若搅拌桨安装高度过度降低将导致混合室内整体混合效果变差,因此,需要综合两方面的因素对搅拌桨的安装位置进行优化。Tabib等[23-24]首次将大涡模拟方法应用到对混合澄清槽的研究,当R320桨距槽底间隙为5 mm时,能产生较好的液滴,同时这一结论也很大程度地保证了搅拌桨的抽吸力。

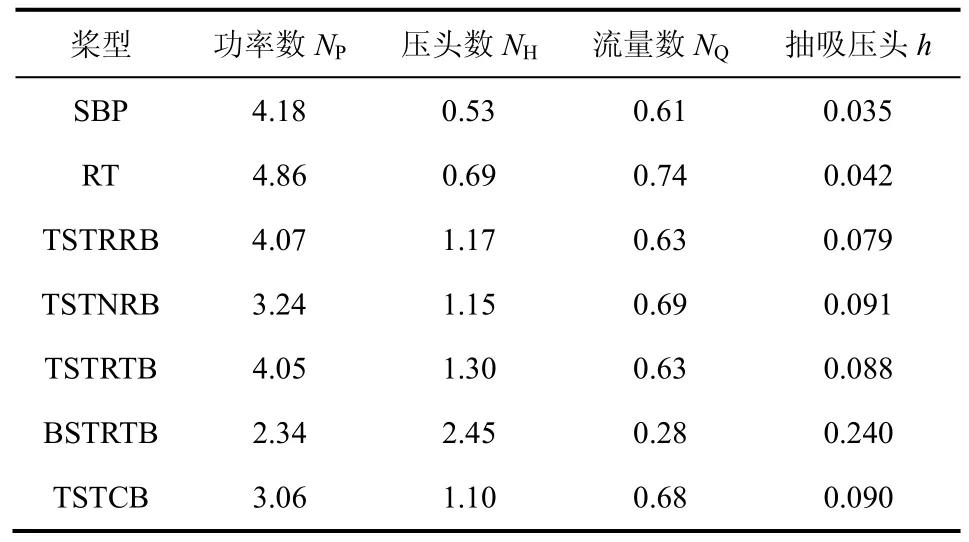

除上述因素外,搅拌桨的类型对抽吸性能的影响也尤为重要。不同类型的搅拌桨能使混合室内呈现出不同流型,且抽吸能力也大相径庭。Srilatha等[25]对直叶桨、上推式斜叶桨和翼形轴流桨3种桨型进行研究,挡板和搅拌桨的相互作用采用多参考系模型进行计算,湍流模型选择适用性较强的标准k-ε模型,发现上推式斜叶桨和翼形轴流桨的抽吸压头比直叶桨大。Singh等[26]以相同输入功率条件为比较基础,对7种不同桨型搅拌桨的抽吸压头进行计算,并作出全面对比分析(表1)。发现BSTRTB桨能够在较低功率消耗的情况下提供最大的抽吸压头,并对其原因作了尝试性分析,认为抽吸压头与搅拌桨所产生的流场结构有关,这一结论对更有效开发新型泵式搅拌桨有着重要的指导意义。

抽吸性能的研究主要是从单相流动角度出发,因为这便于量化计算,在实际两相系统中也可以通过参数近似的方法进行处理。总体而言,这方面的研究已经比较系统全面,通过建立相应模型预测某种搅拌桨抽吸能力的计算流体力学方法也比较成熟。

图2 泵混合室结构简图

2.2 混合特性

混合特性反映了混合室的混合效率,直接影响着澄清室内液-液两相的分离效果和整个过程的萃取效率。混合时间和液滴尺寸分布都是表征混合特性的重要参数,下文将从这两方面进行介绍。

2.2.1 混合时间

表1 不同桨型搅拌桨抽吸性能的比较[26]

混合时间是评价混合过程的一个重要指标,也是混合室设计、放大和优化的最关键的参数之一。目前,混合时间的测定大多集中在搅拌槽的研究。影响混合时间的因素有很多,如搅拌转速、桨安装高度、相含率、黏度等。研究表明,随着搅拌桨距离槽底的间隙减小,混合时间缩短[27];连续相混合时间随着分散相液滴黏度的增加而增加,随着分散相含率的增加先减小后增加,同时也反映着两相间相互作用非常复杂[28]。此外,示踪剂的加入位置和浓度监测位置对会影响混合时间的大小,且当示踪剂从桨叶区加入时,混合时间最短[29]。

一般混合时间越短,所需要输入的功率就越大。为了同时考虑到操作的经济性,江西理工大学龚姚腾等[30]以单位体积混合能(wr=Prθm)来表示混合效率,对液-液两相体系中两种不同桨型搅拌桨进行研究,其中无机相为水,有机相为酸性磷酸型萃取剂P507。结果发现,相同转速下四直叶涡轮搅拌桨的混合能比 45 ℃四折叶涡轮搅拌桨大;从混合时间看,四直叶涡轮搅拌桨径向流作用明显,混合时间短,有利于混合,但是效率消耗大;45 ℃四折叶涡轮搅拌桨混合时间长,搅拌效果稍差,但能耗低。但若能满足物料整体混合要求,选择 45 ℃四折叶涡轮搅拌桨更为经济。因此,需要针对不同的情况选择合适的桨型。

总体而言,混合澄清槽混合时间的研究与搅拌槽类似,且与搅拌槽混合时间相关的模拟和数值研究均已比较成熟,这些方法和理论都可以应用于混合澄清槽混合时间的研究。

2.2.2 液滴尺寸分布

液滴尺寸分布是液-液两相体系最重要的特征之一,液滴演变过程决定着设备内传质效率和化学反应速率[31-32]。在混合室内,两相的混合与接触是由搅拌桨所产生的液滴尺寸分布所决定。理想情况下,液滴尺寸分布越窄越好,即需要保证混合室内不同位置的液滴大小基本相同。液滴尺寸分布是两个相反过程作用的结果,即液滴破碎过程和液滴聚并过程。影响液滴尺寸分布的因素更是错综复杂,要得到准确液滴破碎和聚并的信息并不容易。

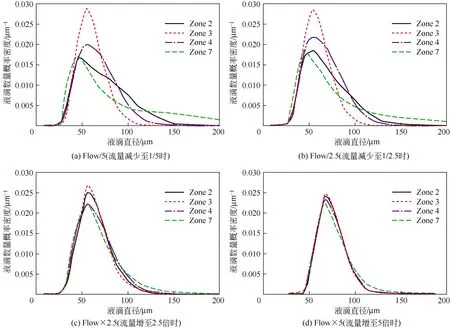

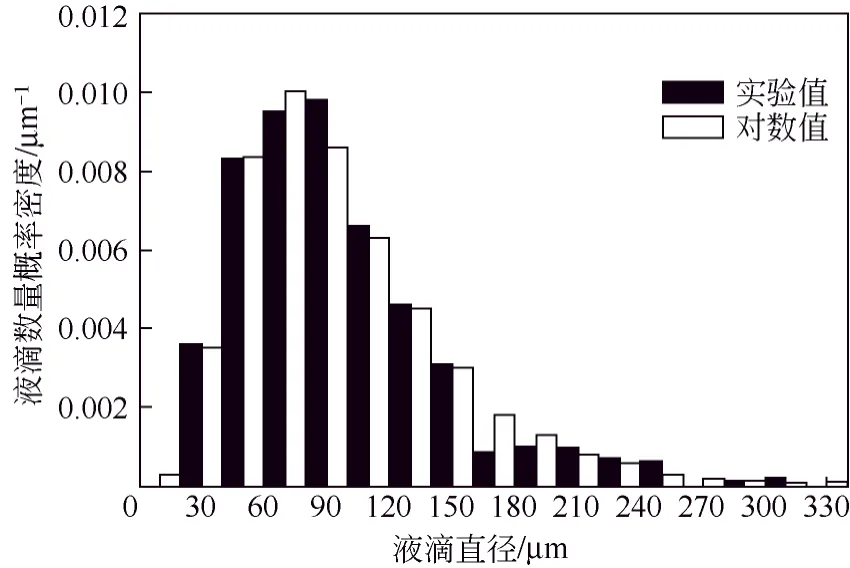

液滴破碎与能量耗散率有关,是漩涡与液滴相互作用所引起的,液滴聚并与液滴碰撞率有关。而能量耗散率在实验过程中是很难测量的,因此需要借助计算流体力学数值模拟获得这一重要信息。Srilatha等[33-34]对不同操作条件下泵混合室内液滴尺寸分布进行了研究,讨论了桨型(单层叶轮及多层叶轮搅拌桨结构)、搅拌桨转速、循环量以及界面张力的影响,分别以水-TBP低界面张力和水-二甲苯高界面张力两种体系作为研究对象,其中水相均为分散相。采用CFD计算获得混合室内流体力学数据如能量耗散率等,然后通过种群平衡模型将流体力学与液滴尺寸关联,对液滴尺寸分布进行预测。发现相同操作条件下,水-二甲苯体系的液滴平均直径D32要大于水-TBP体系;双层叶轮搅拌桨所产生的液滴尺寸比单层叶轮搅拌桨大,且分布更加均匀;能量耗散率越大,液滴平均尺寸越小;随循环流量的增加,液滴平均尺寸基本不变,但可以改善混合室内不同位置液滴尺寸分布的均匀程度。

从上述结论中可知,为了得到理想的液滴尺寸分布,应该使混合室内能量耗散率分布均匀,同时增大循环流量。在很多情况下液滴聚并过程基本不出现,因此以水-二甲苯高界面张力体系在分散相含率很低的情况下,模拟无聚并过程,按能量耗散率的差异将槽体分成8个不同的区域,循环流量对液滴尺寸的敏感性分析见图3及表2所示。随着循环流量的不断增加,当增至5倍流量时,整个混合室内不同区域液滴平均直径在72~80 μm,基本达到理想液滴分布状态。这为改善混合澄清槽内液滴尺寸分布及提高萃取过程传质效率提供了非常重要的理论指导。

表2 混合室不同划分区域Sauter平均直径(水-二甲苯体系低相含率情况下循环量的敏感性分析)[33]

图3 水-二甲苯体系循环流量对液滴尺寸的敏感性分析[33]

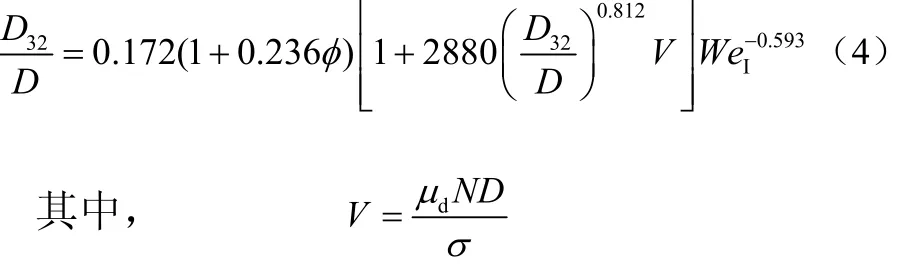

表面活性剂是影响液滴尺寸分布的另一重要因素,对于液-液两相体系,界面性质控制着整个萃取过程的流体力学行为。若表面活性稍微有所增加,都引起界面张力大幅度降低,液滴越易破碎,液滴尺寸越小。因此,表面活性剂的选择及其加入浓度对于萃取过程的液滴尺寸和传质有着重要的影响。Khakpay等[35]在带有螺旋桨搅拌连续流动混合澄清槽内研究了苯胺作为表面活性剂对甲苯-水两相体系中分散相平均液滴直径D32的影响,其中甲苯为分散相,水为连续相,发现当苯胺浓度小于0.003%时,液滴尺寸会随着苯胺浓度的增加而急剧下降,这是由于界面张力降低,液滴聚并速率被降低所致。而当苯胺浓度大于0.005%时,随苯胺浓度的增加,液滴尺寸基本不变,即高表面活性剂浓度时,液滴不再聚并。在其他条件一定的情况下,苯胺的加入降低了液滴直径随搅拌转速增加而减小的速度,同时也降低了液滴直径随相含率增加而增大的速度,即苯胺使液滴直径倾向于中间值。同时,首次为带有螺旋桨搅拌的情况提出液滴尺寸的经验关联式,见方程式(1)和式(2)。

不加苯胺时,液滴尺寸关联式为

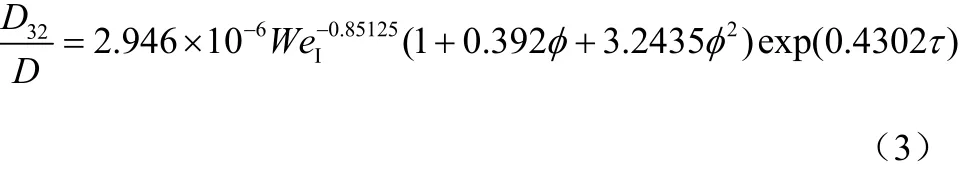

停留时间也是液滴尺寸分布的重要影响因素,但由于影响液滴尺寸分布的因素众多,将停留时间与液滴尺寸分布关联起来的研究并不多见。Singh等[36]对水相为分散相的油水体系进行研究,其中水相为浓度 30%磷酸溶液,有机相为正链烷烃、D2EHPA和TBP的混合物,测量了分散相液滴尺寸,并发现其液滴尺寸分布服从对数正态分布,见图4。通过对实验数据回归,得到Sauter平均直径D32关于搅拌桨转速、进料相比和平均停留时间τ的关联式,见方程式(3)。此关联式表明,液滴直径随着搅拌桨转速增加而减小,随着进料相含率的增加而增大。此实验是在连续流动的操作条件下进行的,而前人进行相同研究时往往是在间歇条件下进行的,所以,此关联式的提出更适合于混合澄清槽连续操作实际情况下液滴尺寸的估计。

式中,D为搅拌桨直径;WeI为搅拌桨韦伯数,φ为分散相相含率,τ为平均停留时间。

黏度对液滴尺寸分布也有一定影响,Khakpay等[37]分别测定了带螺旋桨搅拌的卧式混合澄清槽内乙酸丁酯-水体系和煤油-水体系中分散相液滴尺寸分布状况,除了考察搅拌速率、相含率、桨叶尺寸、表面张力等参数对液滴平均直径的影响,还讨论了水相密度和黏度的影响,并回归了带有黏度 V的液滴Sauter平均直径D32经验方程式,见方程式(4)。但由于搅拌桨桨型对液滴尺寸的影响非常大,所以该关联式只能为带螺旋桨搅拌且化学性质相似的体系提供了准确的液滴尺寸估计。

图4 实验与对数正态液滴尺寸分布的比较(Q 有机相=400 L/h,Q 水相=150 L/h,N=200 r/min)[36]

综上,液滴尺寸分布是反映混合室混合效果的重要特征,影响其分布的因素众多。若通过实验数据回归得到通用经验关联式,实验工作量将相当大,同时关联式适用范围也有一定要求。而将计算流体力学结合种群平衡模型预测液滴尺寸分布,能够将实验中难以测得的能量耗散率等流体力学参数与液滴直径关联,但是此方法目前应用到混合澄清槽的研究还比较少,且处理过程中作了大量的假设,还有待于进一步完善。

2.3 澄清特性

澄清室在设备占地面积、物料和溶剂滞留量以及设备投资方面对于整个混合澄清槽而言都占有相当大的比例,因此,加深对澄清过程的研究和澄清室结构设计是十分必要的。

在连续澄清过程中,在澄清室内轻、重相之间夹了一层明显的分散区,常称为分散带。分散带的宽度体现着澄清速率的快慢,分散度越窄,澄清速率越高,澄清效果越好。影响分散度宽度的影响因素有搅拌桨转速、相流率比等,研究表明分散宽度和长度随着分散相流量、连续相流量、搅拌转速的增加而增加[38],这些因素都影响着分散相持液量以及澄清室中分散相的聚并和流动。

萃取过程的操作温度及萃取体系的黏度对澄清速率也有很大的影响。Shabani等[39]研究了温度、黏度及密度对混合澄清槽中液-液两相混合效果的影响,发现同一搅拌转速下,随着油水两相密度差减小,混合效果越好,但当油水两相密度差小于10%时,两相基本无法分离。随着温度的增加,液相黏度降低,混合效率提高,但当温度大于 40 ℃时,两相很难分离。同时,过度搅拌也会增加两相分离难度,致使所需澄清室体积急剧增大。这些结论为实际操作参数的控制提供了依据。

为了提高澄清速率,澄清室结构改进方面也有一定研究。赵秋月等[40]在澄清室中使用搅拌桨慢搅拌,并对此新型结构混合澄清槽进行了计算,油水两相采用 Eulerian-Eulerian两相流模型,相间拖拽力采用Schiller-Naumann模型进行模拟,发现澄清室带搅拌时,澄清室内桨叶附近的混合带明显变窄,两相分离的效果优于传统萃取槽澄清室内不带搅拌的情况。

总之,混合澄清槽澄清性能的研究还不是很充分,澄清室内液滴破碎聚并行为的研究并不深入,相应数值模拟方法及改进澄清性能的研究都还有待增强。

3 结 语

混合澄清槽是稀土分离工业中重要的萃取设备,对其流体力学特性研究有着深远的意义。借助计算流体力学(CFD)和实验研究手段,混合澄清槽的研究围绕改善搅拌桨抽吸性能、混合特性和澄清特性三方面展开,逐渐趋向于更微观特性如液滴尺寸分布、液滴分散聚并行为及表面活性剂的影响等方面的研究。

然而,计算流体力学在混合澄清槽方面的研究还需要进一步完善,需要充分借助CFD优势来预测混合澄清槽内随时空变化的流体力学特性,划分高精度的计算网格以及采用大涡模拟等先进模拟技术,将CFD计算所得到的详尽流体力学数据进一步应用到种群平衡模型来求解液滴尺寸分布,通过这种方式将流体力学特性与液滴尺寸分布关联起来,定性定量分析各因素对液滴尺寸分布的影响,指导实际萃取过程中搅拌转数等操作条件的选取和新型混合澄清槽设备的设计,以提高传质和萃取效率。

此外,利用先进的流体测量技术和流体力学计算方法,研究流动与扩散对稀土分离的强化机制,建立稀土萃取传质过程的模拟计算方法;研究新型稀土萃取装置,包括塔式萃取设备、塔-槽结合式萃取设备、大相比萃取器、微萃取设备等,是近期稀土分离领域设备与过程强化的优先发展方向。

[1]徐光宪,袁承业,等. 稀土的溶剂萃取[M]. 北京:科学出版社,2010.

[2]王家鼎,陈家镛. 溶剂萃取手册[M]. 北京:化学工业出版社,2001.

[3]李洲,李以圭,费维扬,等. 液液萃取过程和设备[M]. 北京:原子能出版社,2001.

[4]Zadghaffari R,Moghaddas J S,Revstedt J. A mixing study in a double-Rushton stirred tank[J]. Computers & Chemical Engineering,2009,33(7):1240-1246.

[5]Joshi J B,Nere N K,Rane C V,et al. CFD simulation of stirred tanks:Comparison of turbulence models. Part Ⅰ:Radial flow impellers[J]. Canadian Journal of Chemical Engineering,2011,89(1):23-82.

[6]Drumm C,Hlawitschka M W,Bart H J. CFD simulations and particle image velocimetry measurements in an scale rotating disc contactor[J]. AIChE Journal,2011,57(1):10-26.

[7]王福军. 计算流体动力学分析-CFD软件原理与应用[M]. 北京:清华大学出版社,2004

[8]Tabib M V,Lane G,Yang W,et al. CFD simulation of a solvent extraction pump mixer unit:Evaluating large eddy simulation (LES)and RANS based models[J]. The Journal of Computational Multiphase Flows,2010,2(3):65-178.

[9]Ochieng A,Onyango M,Kiriamiti K. Experimental measurement and computational fluid dynamics simulation of mixing in a stirred tank:A review[J]. South African Journal of Science,2009,105:421-426.

[10]Sathe M J,Deshmukh S S,Joshi J B,et al. Computational fluid dynamics simulation and experimental investigation:Study of two-phase liquid - liquid flow in a vertical Taylor-Couette contactor[J]. Industrial and Engineering Chemistry Research,2010,49:14-28.

[11]Feng X,Cheng J C, Li X Y,et al. Numerical simulation of turbulent fl ow in a baf fl ed stirred tank with an explicit algebraic stress model[J].Chemical Engineering Science,2012,69:30-44.

[12]Feng X,Cheng J C,Li X Y,et al. Numerical simulation of solid–liquid turbulent fl ow in a stirred tank with a two-phase explicit algebraic stress model[J]. Chemical Engineering Science,2012,82:272-284.

[13]Brucato A,Ciofalo M,Grisafi F,et al. Numerical prediction of flow fields in baffled stirred vessels:A comparison of alternative modeling approaches[J]. Chemical Engineering Science,1998,53(21):3653-3684.

[14]Bartels C,Breuer M,Wechsler K,et al. Computational fluid dynamics applications on parallel-vector computers:Computations of stirred vessel flows[J]. Computers & Fluids,2002,31(1):69-97.

[15]Alexopaulos A H,Maggioris D,Kiparissides C. CFD analysis of turbulence non-homogeneity in mixing vessels:A two-compartment model[J]. Chemical Engineering Science,2002,57(10):1735-1752.

[16]Ammar M,Chtourou W,Driss Z,et al. Modelling of the turbulent flow generated with a PBT turbine in baffled stirred vessels using steady and unsteady models[J]. Satreset,2011,1(4):134-143.

[17]Micale G,Brucato A,Grisafi F,et al. Prediction of flow fields in a dual-impeller stirred vessel[J]. AIChE Journal,1999,45(3):445-464.

[18]Hartmann H,Derksen J J,Montavon C,et al. Assessment of large eddy and RANS stirred tank simulations by means of LDA[J].Chemical Engineering Science,2004,59(12):2419-2432.

[19]Jahoda M,Mostek M,Kukukova A,et al. CFD modelling of liquid homogenisation in stirred tanks with one and two impellers using large eddy simulation[J]. Chemical Engineering Research and Design,2007,85(5):616-625.

[20]Murthy B N,Joshi J B. Assessment of standard k-ε,RSM and LES turbulence models in a baf fl ed stirred vessel agitated by various impeller designs[J]. Chemical Engineering Science,2008,63:5468-5495.

[21]Singh K K,Mahajani S M,Shenoy KT,et al. CFD modeling of pilot-scale pump-mixer: Single-phase head and power characteristics[J]. Chemical Engineering Science,2007,62(5):1308-1322.

[22]Singh K K,Mahajani S M,Shenoy K T,et al. Computational fluid dynamics modeling of a bench-scale pump-mixer:head,power and residence time distribution[J]. Industrial and Engineering Chemistry Research,2007,46(7):2180-2190.

[23]Tabib M V,Lane G,Yang W,et al. CFD study of single phase and multiphase (liquid–liquid)pump-mixer : Analyzing design parameters, fl ow structures and turbulence[J]. Chemical Engineering Science,2012,80:55-69.

[24]Tabib M V,Schwarz M P. Quantifying sub-grid scale (SGS)turbulent dispersion force and its effect using one-equation SGS large eddy simulation (LES)model in a gas–liquid and a liquid–liquid system[J].Chemical Engineering Science,2011,66(14):3071-3086.

[25]Srilatha C,Savant A R,Patwardhan A W,et al. Head–flow characteristics of pump-mix mixers[J]. Chemical Engineering and Processing,2008,47(9-10):1678-1692.

[26]Singh K K,Mahajani S M,Shenoy K T,et al. CFD modeling of pump-mix action in continuous flow stirred tank[J]. AIChE Journal,2008,54(1):42-55.

[27]Ochieng A,Onyango M S,Kumar A,et al. Mixing in a tank stirred by a Rushton turbine at a low clearance[J]. Chemical Engineering and Processing, 2008,47(5):842-851.

[28]Cheng D,Cheng J C,Li X Y,et al. Experimental study on gas–liquid–liquid macro-mixing in a stirred tank[J]. Chemical Engineering Science,2012,75:256-266.

[29]Zhao Y C,Li X Y,Cheng J C,Yang C,et al. Experimental study on liquid–liquid macro-mixing in a stirred tank[J]. Industrial and Engineering Chemistry Research,2011,50:5952-5958.

[30]龚姚腾,曾令挥,肖顺根. 不同搅拌桨形式对稀土萃取槽内搅拌效果的影响模拟分析[J]. 湿法冶金,2009,28(1):49-52.

[31]Gabler A,Wegener M,Paschedag A R,et al. The effect of pH on experimental and simulation results of transient drop size distributions in stirred liquid-liquid dispersions[J]. Chemical Engineering Science,2006,61(9):3018-3024.

[32]Sechremeli D,Stampouli A,Stamatoudis M. Comparison of mean drop sizes and drop size distributions in agitated liquid–liquid dispersions produced by disk and open type impellers[J]. Chemical Engineering Science,2006,117:117-122.

[33]Srilatha C,Morab V V,MundadaT P,et al. Relation between hydrodynamics and drop size distributions in pump–mix mixer[J].Chemical Engineering Science,2010,65:3409-3426.

[34]Srilatha C,Mundada T P,Patwardhan A W. Scale-up of pump-mix mixers using CFD[J]. Chemical Engineering Research and Design,2010,88:10-22.

[35]Khakpay A,Abolghasemi H,Salimi-Khorshidi A. The effects of a surfactant on mean drop size in a mixer-settler extractor[J]. Chemical Engineering and Processing,2009,48(6):1105-1111.

[36]Singh K K,Mahajani S M,Shenoy K T,et al. Representative drop sizes and drop size distributions in A/O dispersions in continuous flow stirred tank[J]. Hydrometallurgy,2008,90:121-136.

[37]Khakpay A,Abolghasemi H. The effects of impeller speed and holdup on mean drop size in a mixer settler with spiral-type impeller[J]. Canadian Journal of Chemical Engineering,2010,88(3):329-334.

[38]Gharehbagh F S,Mousavian S M A. Hydrodynamic characterization of mixer-settlers[J]. Journal of the Taiwan Institute of Chemical Engineers,2009,40(3):302-312.

[39]Shabani M O,Mazahery A. Computational fluid dynamics (CFD)simulation of liquid-liquid mixing in mixer settler[J]. Archives of Metallurgy and Materials,2012,57(1):173-178.

[40]赵秋月,张廷安,刘燕,王淑禅,搅拌对箱式混合澄清槽流动性能的影响[J]. 东北大学学报,2012,33(4):559-562.