废水制酸装置净化单元堵塞的治理

2014-06-09胡红旗路永宁刘海波

陈 丽,冯 利,胡红旗,路永宁,刘海波

(1.吉林化工学院 化工与生物技术学院,吉林 吉林 132022;2.中国石油吉林石化公司 乙烯厂,吉林 吉林 132022;3.中国石油吉林石化公司 丙烯腈厂,吉林 吉林 132022)

近年来丙烯腈需求量的攀升推动了丙烯腈的大规模生产,近十年间,全球丙烯腈能力逐年攀升,年均增长率为0.9%,这也使其生产中的污染问题日益凸显。丙烯腈在生产过程中会产生大量的废水,废水主要来自氨中和塔(急冷塔),萃取解析塔和乙腈解析塔。其主要成分有氰化物、丙烯腈、乙腈、丙烯醛、丙烯酸、氰醇和硫胺等。这些含有大量氢氰酸、乙腈等有毒物质的工业废水,如不经处理直接排放,会对人体及动植物造成极大伤害。因而,对已有丙烯腈废水处理方法的改进及新型处理方法的探索已成为丙烯腈工业的研究热点之一[1-3]。

由于丙烯腈废水的高危害性和难处理性,寻求合适的处理方法成为当今国内外公认的难题之一,目前工业化应用最广泛的方法是焚烧法,其次还有加压水解和湿式催化氧化法等[4]。

吉林石化公司丙烯腈厂含硫废水制酸装置是将丙烯腈装置与MMA装置产生的废液进行焚烧处理,经过转化、吸收等单元生产硫酸产品。该装置于2005年7月开工建设,2008年8月交工,2010年4月开车成功以来,解决了所在厂废水过剩问题,同时满足了所在厂的用酸需要[5]。

但在实践过程中该装置出现过净化系统堵塞的问题,其对系统的正常运行影响较大,现经改进得以解决。

1 存在的问题

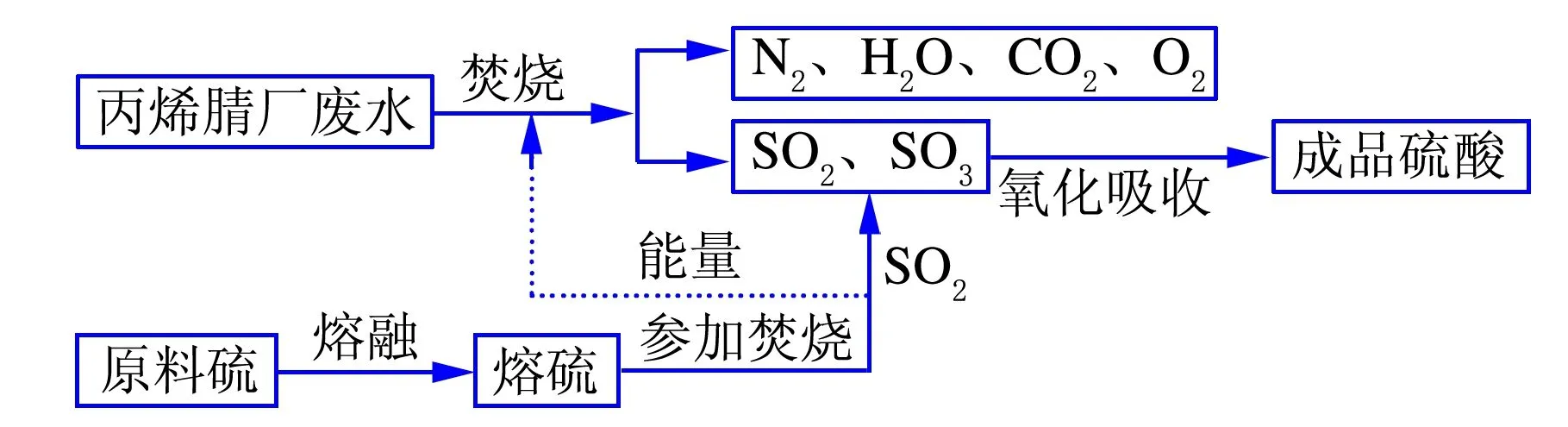

该装置采用美国MECS公司专有的含硫废水制酸工艺,即将丙烯腈装置副产的硫铵溶液和MMA装置的废酸水溶液,通过喷嘴注入焚烧炉在高温下使其分解,生成二氧化硫、氧气、二氧化碳、氮气和水蒸汽。热量由燃烧液体硫磺和渣油提供,同时副产中、低压蒸汽,详见图1。

图1 装置中物质、能量走向

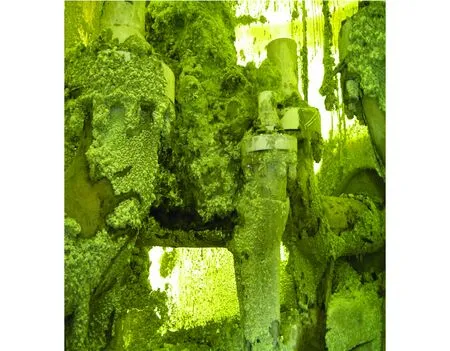

分解气经过净化、干燥、转化和吸收生产出各种不同浓度的硫酸。该液体硫磺既提供废液分解所需的热量,同时还调节SO2所需的浓度,是该工艺中不可或缺的环节,但同时也造成了后续净化单元的堵塞,见图2。

图2 改进前堵塞的净化单元

2 净化单元堵塞的原因

2.1 焚烧炉的进料

装置将来自丙烯腈厂的丙烯腈装置和MMA装置中的废液进行焚烧。

2.1.1 来自丙烯腈装置的废液

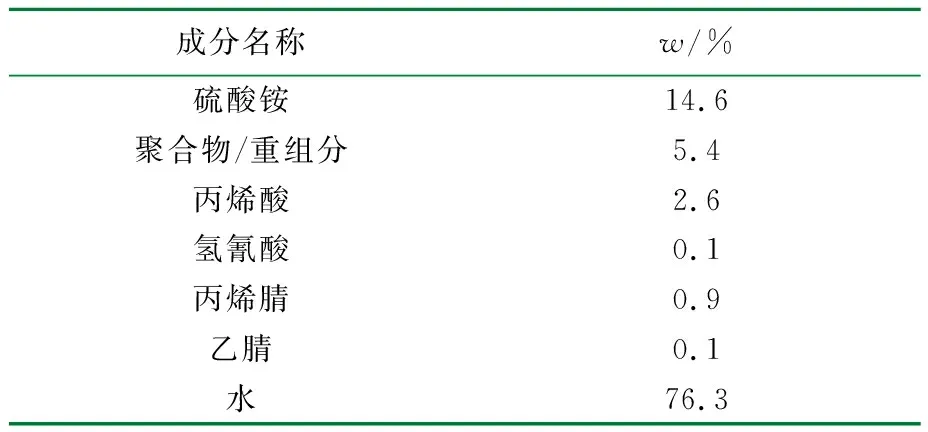

丙烯腈装置来的稀硫铵液成分见表1,该含硫废水首先经过浓缩,具体流程如下。

从丙烯腈装置来的稀硫铵液,经过催化剂沉降分离后进入浓缩单元的硫铵蒸发器,由1.0 MPa蒸汽进行加热,在真空条件下蒸发,以除去多余水分,稀硫铵液质量分数由14.64%浓缩至39.25%,进入硫铵溶液罐,再将质量分数40%的硫铵溶液经泵送往焚烧炉焚烧。闪蒸出的蒸汽经工艺冷凝器冷凝后,进入硫铵凝液罐,再经硫铵凝液泵外送至急冷水罐。

表1 丙烯腈装置来的稀硫铵液成分

2.1.2 来自MMA装置的废酸水

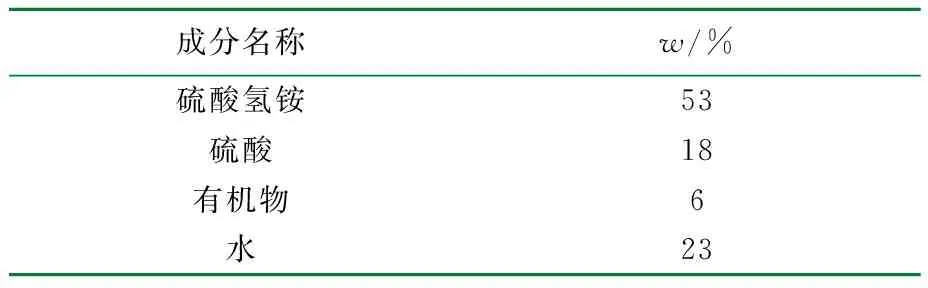

来自MMA装置的废酸水成分见表2。

表2 来自MMA装置的废酸水的成分

2.2 焚烧系统流程

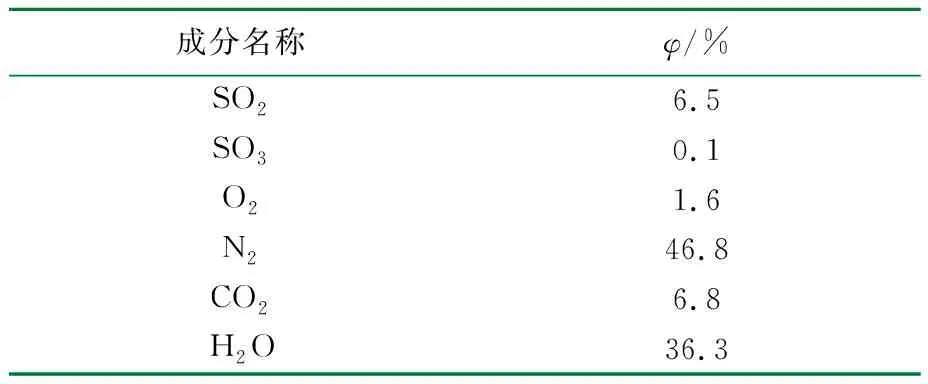

自原料单元经浓缩后的硫铵液和MMA装置来的废酸水、轻组分及废气等,由泵(气体除外)通过特殊的雾化喷嘴喷入焚烧炉,有机物充分燃烧,在高温状态下分解成二氧化硫、氧气、二氧化碳、氮气和水蒸汽。有机物充分燃烧提供硫铵及硫酸分解以及废酸中水汽化所需的部分热量。液硫作为补充能源由精硫泵加压后 经硫磺喷枪机械雾化而喷入焚烧炉焚烧,以补充热量和调节SO2所需的浓度,将其质量分数控制在7.25%~7.5%。同时渣油通过加压泵,经渣油燃烧器喷入焚烧炉提供必要的热量。工艺空气经工艺空气鼓风机进入空气加热炉,加热至助燃所需的温度816 ℃后,为渣油燃烧器提供所需的助燃空气。为了保持焚烧炉出口气体φ(氧)为2.5%(折干计算),渣油燃烧器设置了控制系统,控制燃料的流量,同时根据焚烧炉出口温度自动调节废酸、废水流量。焚烧炉出口处的温度达1 065 ℃的工艺气(成分见表3)通过废热锅炉和高温过热器后温度降至310 ℃~316 ℃,并副产出4.2 MPa(G),344 ℃过热蒸汽。

表3 焚烧炉出口气体成分

综上所述,净化单元堵塞问题的根源在于焚烧炉中液硫燃烧不完全而造成的硫的大量升华,升华硫进入后面的净化单元就会堵塞系统。

3 解决方案

解决净化系统的堵塞问题,一方面要解决焚烧炉液硫燃烧不完全的问题,从而尽量避免硫在净化单元中的升华,另一方面要改进净化单元,这样即使在净化单元有少量的硫升华也不会导致该单元的堵塞。

3.1 采用独特的焚烧炉

焚烧炉是含硫废水制酸装置的关键设备[6],对其改进是解决净化单元堵塞的关键。一方面,对其增设挡板使燃料和废酸充分混合燃烧;另一方面,对焚烧炉增设独特的控制系统,使焚烧炉温度与焚烧炉出口氧含量得到合理控制。

焚烧炉主要控制指标如下。

为防止液硫燃烧不完全产生的升华硫堵塞后面系统,φ(氧)需控制在2.5%;必须严格控制液硫压力在指标范围之内,以达到好的雾化效果,焚烧炉废水进料喷嘴雾化效果、液硫进料喷嘴雾化效果见图3、图4。

图3 焚烧炉废水进料喷嘴雾化效果图

图4 焚烧炉液硫进料喷嘴雾化效果图

锅炉出口烟气温度尽可能低,如果温度高会给后面冷却水冷却带来困难;保证锅炉的压力和温度,防止SO2达到露点210 ℃而腐蚀设备。

整个装置的操作控制采用DCS系统,对主要生产过程进行自动控制,主要工艺参数的监视、记录。操作、控制和报警等均能在DCS上实现。

3.2 改进净化单元

采用二级逆喷洗涤系统,内部设有防止堵塞的特殊喷头,达到激冷和除尘的目的,减少磨蚀,防止堵塞的同时除去杂质,见图5。

图5 改造后的二级逆喷净化单元

在一级逆喷高效洗涤器中,经第一反喷泵加压后进入一级逆喷高效洗涤器的弱酸逆向直接喷淋来自高温过热器的工艺气,完成洗涤和急冷,除去大部分杂质后,工艺气进入气体冷却塔,经过冷却进入二级逆喷高效洗涤器,与第二反喷泵加压后的弱酸逆向接触,进一步除去工艺气中的颗粒和酸雾。二级逆喷高效洗涤器来的工艺气进入电除雾器,除去工艺气中夹带的细小酸雾和杂质后进入干燥塔。焚烧炉中生成少量的SO3在逆喷高效洗涤器中与水反应生成弱硫酸。净化系统积累的弱酸进入脱气塔,经过空气汽提出弱酸中的SO2。汽提后的质量分数1.06%的弱酸经中和反应合格后,由废水泵送出界区,进入污水处理厂。

4 取得的效果

经以上改进实践,解决了装置中净化单元长期运转出现堵塞的问题。现装置生产运行稳定,生产规模已达到处理含硫废水400 kt/a,含硫废酸300 kt/a,相应折算年产286 190 t/a硫酸,年操作时间为8 000 h。其中93%硫酸(以100%H2SO4计)46 129 t/a;98%硫酸(以100%H2SO4计)176 708 t/a;104.5%发烟硫酸(以100%H2SO4计)63 353 t/a。

同时,焚烧炉出口高达1 065 ℃的气体通过废热锅炉、高温过热器回收其高位热能,副产4.2 MPa(G),344 ℃的高压蒸汽61.635 t/h,其中52.5 t/h用于驱动SO2鼓风机,其背压蒸汽用于本装置中硫铵的浓缩、硫磺熔化等,多余9.135 t/h、4.2 MPa(G)过热蒸汽外送。

目前该装置生产运行稳定,具有热能利用率高、污染小等特点,在解决了净化单元系统堵塞问题的同时产生很好的社会效益。

5 结 论

综上所述,在丙烯腈厂制酸装置面对由焚烧炉液硫燃烧不完全,导致的残余硫在净化单元中升华而引起的净化单元堵塞问题中,通过改进焚烧炉的附件,净化单元采用二级逆喷洗涤系统,以及内部设有防止堵塞的特殊喷头等方法,使燃料和废酸充分混合燃烧。同时还对焚烧炉增设了独特的控制系统,合理地控制焚烧炉温度与焚烧炉出口氧含量,很好地解决了净化设备的堵塞问题。

[ 参 考 文 献 ]

[1] 郭桂悦,梁忠越,荣丽丽,等.腈纶及丙烯腈废水处理技术研究[J].石油化工安全环保技术,2008,24(2):57-60.

[2] 邱克.AOGC废气焚烧炉在丙烯腈装置工业化的应用[J].弹性体,2009,19(1):70-73.

[3] 张建斌,鲁军,刘工有,等.化学氧化法预处理丙烯腈工业废水的研究[J].石油化工环境保护,2001(2):24-27.

[4] 褚衍洋,甘明强,钱翌,等.两种高级氧化法处理丙烯腈生产废水的对比研究[J].环境科学学报,2009(4):764-769.

[5] 上海东华环境工程有限公司.中国石油吉林石化分公司丙烯腈厂第二套丙烯腈装置吸收塔尾气催化燃烧处理系统改造项目技术协议[Z].上海:上海东化环境工程有限公司,2003:20-25.

[6] 刘璐,唐黎华.Sohio法丙烯腈生产废水处理现状[J].上海化工,2011(10):20-24.