DMT加氢合成1,4-环己烷二甲酸二甲酯催化剂的研制*

2014-06-09李志宇许海光黄集钺胡学悦

李志宇,许海光,黄集钺,胡学悦

(1.中国石油辽阳石化分公司 研究院,辽宁 辽阳 111003;2.中国石油辽阳石化分公司 聚酯厂,辽宁 辽阳 111003)

1,4-环己烷二甲酸二甲酯,英文名Dimethyl 1,4-cyclohexanedicarboxylate,缩写为DMCD,常压下沸点为259 ℃,难溶于水,可溶于甲醇、乙酸乙酯、丙酮等有机溶剂。DMCD是近年来备受国内外关注的一种重要化工中间体,广泛用于合成聚酯树脂、聚酰胺、醇酸树脂、增塑剂,特别是加氢合成的1,4-环己烷二甲醇,是一种极具发展潜力和市场价值的新型二元醇,以其改性制得的PETG聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯共聚酯,主要生产高端片材和板材、异型材和管材(医疗器械)、薄膜类(包装、化妆品、饮料等)、吹塑瓶类及注塑制品[1]。

DMCD的生产技术和市场长期被少数国外公司高度垄断,售价高达3.5~4万元/t,工业商品是顺式和反式异构体的混合物,纯度一般为92%~96%,主要由DMT(对苯二甲酸二甲酯)加氢还原制得。1959年美国Eastman公司开发的DMT 2步加氢还原反应需要在高温和大于30 MPa的高压下进行[2],20世纪90年代中期其率先在中压加氢技术上取得突破,第一步苯环加氢采用Pd/Rh/Al2O3催化剂,并加入第二组份(第Ⅷ副族金属,如Ni、Ru、Pt)提高加氢活性,反应温度140~220 ℃、氢压(5.0~17)MPa[3-6];韩国SK株式会社在成型负载在矾土上的钌催化剂存在下,通过固定床连续反应氢化芳族二羧酸二烷基酯,反应温度120~180 ℃,氢压(3~10)MPa[7]。现有专利技术中加氢催化剂采用传统的水溶液浸渍法制备,存在活性贵金属分散度较低、含量及催化剂制备成本高的重大技术缺陷,作者利用水滑石合成技术的全新思路和方法,成功开展了原位法高分散负载型加氢催化剂的研制及反应工艺研究,并根据实验室结果正在组织实施工业放大生产应用实验。

1 实验部分

1.1 试剂与仪器

氯化钯、三氯化钌、四氯化钛、六水硝酸镁、盐酸、尿素、三氧化二铝:均为分析纯,百灵威试剂公司;对苯二甲酸二甲酯:工业级产品,日本帝人公司;高纯氢气:大连光明气体厂。

水热反应釜、恒温水浴振荡器、烘箱及常规玻璃仪器:均为市售;固定床加氢评价装置(见图1):催化剂装填量分别为5 mL及100 mL,非标加工自制;7890型气相色谱仪:安捷伦公司。

图1 固定床加氢评价装置示意图

1.2 加氢反应评价方法

反应器中装填一定颗粒度的催化剂,经气密性检查合格后,在保持一定氢气流速下和预定温度下还原催化剂,调节催化剂床层至所需的反应温度,将氢气调节至反应压力并保持预定流速,用计量泵控制一定流速泵入主要含DMT的液态混合原料,经与氢气混合、预热后,从顶部进入反应器与催化剂接触并发生加氢反应,产物经冷凝进入气液分离器,粗产品收集起来采用气相色谱分析。

1.3 产物分析及数据处理

采用气相色谱法分析加氢产物中各组分,色谱柱为毛细管柱,氢火焰离子检测器,面积归一法计算反应结果。

原料转化率:X=(1-Af1Cf1)/(Af1Cf1+Af2Cf2+Af3Cf3+Af4Cf4+Af5Cf5);

产物选择性:Y=Af2Cf2/(Af2Cf2+Af3Cf3+Af4Cf4+Af5Cf5)。

式中:Af1、Af2、Af3、Af4、Af5为原料、产物、副产物Ⅰ、副产物Ⅱ、副产物Ⅲ的出峰面积百分比,Cf1、Cf2、Cf3、Cf4、Cf5为它们各自的质量校正因子。

2 加氢催化剂的制备

2.1 高分散催化剂合成原理

水滑石类化合物一般由2种金属的氢氧化物构成,又称为层状双羟基复合金属氢氧化物(英文缩写LDH),LDH的插层化合物称为插层水滑石,水滑石及插层水滑石统称为水滑石类插层材料(LDHs),由层间阴离子与带正电荷层板有序组装而形成的化合物,其结构类似于水镁石Mg(OH)2,由MO6八面体共用棱边而形成主体层板。

LDHs结构具有可设计性和层板组成的可调变性,可在层板上定量引入不同种类,不同数量的活性金属元素,由于层状化合物结构中,层板活性组分受晶格能最低效应、晶格定位效应和活性组分之间共价作用的影响,具有在微观区域内的化学组成和结构均匀性的特征,而位于层间的阴离子由于受到层板电荷的吸引、层内空间的限制、层间离子与层板基团的配位和电子转移效应等影响,分布也呈均匀状态。利用LDHs结构上的特点,可以制备出组分微观均匀性好的高分散贵金属催化剂,近年来在催化材料、生物、环保等领域显示出了巨大的应用前景。

2.2 加氢催化剂的制备

传统的水溶液浸渍法,是将载体常压一定温度条件下浸渍于活性金属盐溶液中,一定时间后在蒸发至无水状态,再经干燥和高温焙烧制得负载型加氢催化剂,其活性金属组分的分散度低且不均匀,催化反应活性和稳定性差。研制的催化剂突破解决了单分散成核、前驱体晶格定位等关键技术,采用高压水热方法在载体表面原位负载合成活性金属钯、钌与镁、钛组分的配合物前驱体,使活性组分均匀分布并与载体牢固结合,再经后续的还原处理后制得活性组分以极其微小的晶粒在载体上高度分散的目标催化剂。

该方法合成催化剂的机械性能、热稳定性、分散性得到大大提高,经对比测试贵金属Pd的分散度可从20%提高至30%以上,相同催化反应性能催化剂的w(Pd)可由1%~2%降至0.5%以下,大幅降低了贵金属消耗及催化剂生产成本,实现了高分散负载型加氢催化剂的结构及制备技术创新。

图2 催化剂合成流程示意图

3 催化剂结构的表征

基于创新的层状前驱体制备技术,以球形Al2O3为初始载体,制备得到了不同负载量的负载型Pd催化剂,并通过XRD、H2-TPR/TPD、SEM及TEM等测试分析技术对样品的结构与组成进行了研究。

3.1 XRD晶相结构分析

对在θ-Al2O3型载体表面生长制备的Mg-Al水滑石前体,进行XRD晶相结构的表征分析,结果见图3。

2θ/(°)图3 不同制备阶段的产物XRD 谱图

实验数据表明,随着Mg的注入,在初始载体氧化铝上出现了MgAl型水滑石的特征峰,这表明成功实现了Mg-Al水滑石在载体表面的原位生长,继而可以在后续活性金属Pd的浸渍负载过程中可以实现其分散性能的有效提高和改善,对于存在于层状前驱体中的Mg则主要起隔离剂与助催化剂的作用。

3.2 SEM表面形貌表征

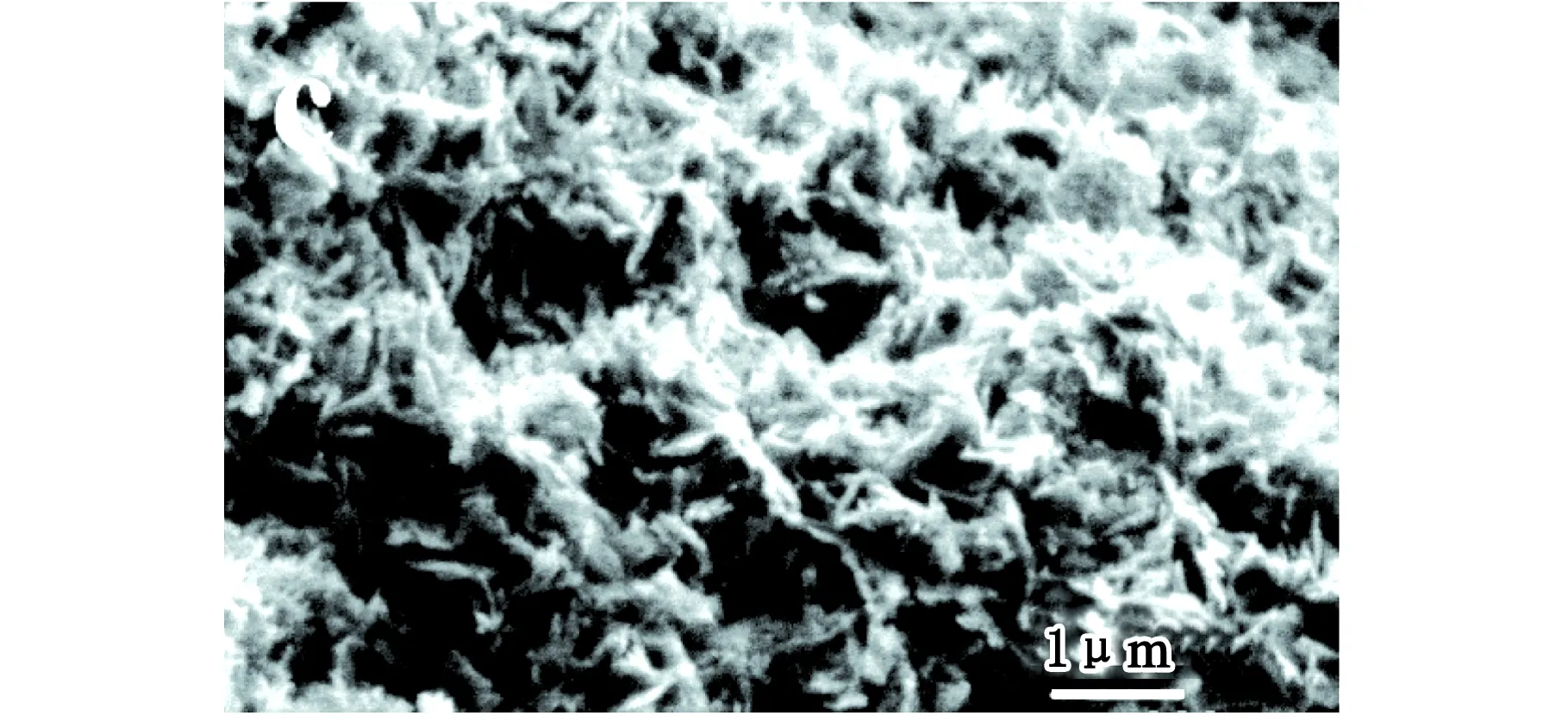

不同制备阶段的平均SEM电镜照片见图4。

Al2O3

HT-Al2O3

HTC-Al2O3

Pd/HTC-Al2O3图4 不同制备阶段的产物SEM 电镜照片

由图4可见,将一定量的Mg以层状前驱体形式在初始载体Al2O3表面的原位生长,可以得到表面形貌明显改善的MgAl-LDH/Al2O3,同时经过活性金属钯的浸渍负载后形貌依然可以得以保持,这表明层状前驱体的引入可以明显改善催化剂载体材料的形貌和结构,为活性金属钯的负载提供了更为丰富的表面结构。

3.3 催化剂分散性能测试

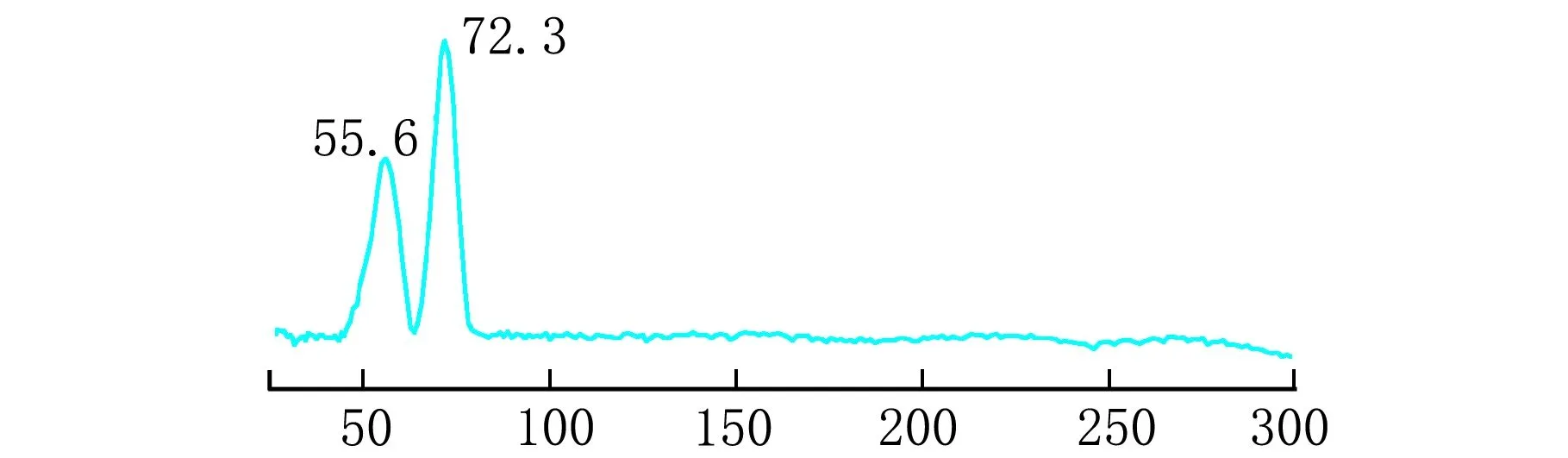

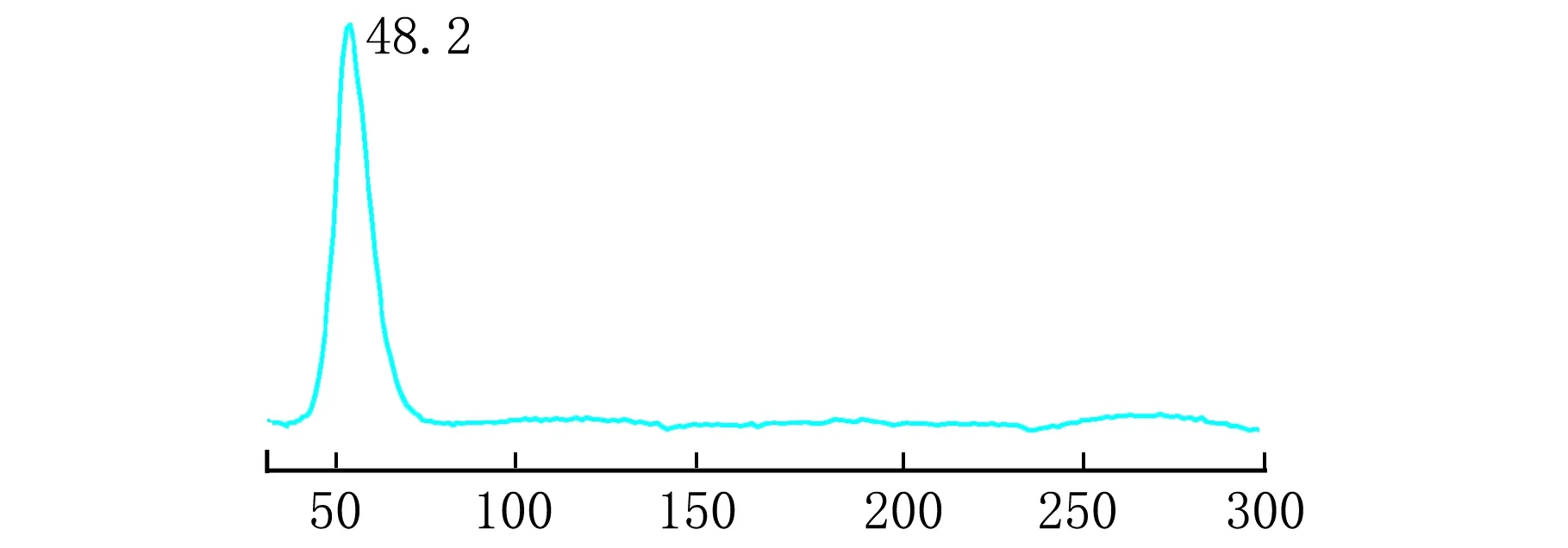

催化剂的还原性能TPR谱图见图5,负载量及分散度TPD测试见表1。

t/℃θ-Al2O3

t/℃Pd/Al2O3

t/℃Pd-Mg/Al2O3

t/℃Pd/HTC- Al2O3图5 催化剂的还原性能TPR谱图

表1 催化剂的负载量及分散度TPD测试

采用H2-TPR/TPD化学吸附仪考察钯催化剂的还原与分散性能,由分析结果可以看出制备得到的负载型钯催化剂中钯的粒径更小,这有助于提高其分散度,这种变化主要是由于层状前驱体的引入可以有效改善催化剂载体材料的孔道结构和表面形貌,从而有效改善活性金属钯的分散负载。

3.4 催化剂微观结构测试

催化剂的HRTEM透射电镜谱图见图6。

Pd/HTC-Al2O3

Pd/Al2O3

Pd/Al2O3的高倍放大视图

Pd-Mg/Al2O3

Pd-Mg/Al2O3的高倍放大视图图6 催化剂的HRTEM透射电镜谱图

由HRTEM照片可以明显看出,采用层状前驱体法制备得到的负载型钯催化剂中活性金属钯的粒径只有4 nm,而相应的传统溶液浸渍法制备得到的钯催化剂中活性金属钯的粒径分别高达7~8 nm、12~15 nm,制备出了分散均匀的小粒径负载的活性金属钯催化剂材料。

4 催化加氢反应及稳定性评价

对合成出的高分散钯系加氢催化剂,首先在H2气氛中于300 ℃还原2 h后,再在反应温度160~200 ℃、氢气压力(5~7)MPa、原料空速为8~10 h-1的工艺条件下,以乙酸乙酯等作为DMT原料的溶剂,采用实验室固定床加氢实验装置进行了反应评价,以及超过150 h的寿命稳定性考察实验,结果见图7。

t/h图7 催化剂的加氢寿命评价实验结果

由图7可见,所研制的催化剂在较低氢压和较温和的反应温度条件下,具有较好的加氢反应活性,DMT的转化率大于99%,DMCD的平均选择性大于95%,且体现了良好的催化寿命稳定性,这无疑可以为工业生产装置的长周期运行提供可靠的性能保障。

5 结 论

采用水热表面原位生长法制备得到的高分散负载型加氢催化剂,与传统的水溶液浸渍法相比,水滑石层状前驱体的引入明显改善了催化剂载体材料的孔道结构和表面形貌,贵金属Pd的分散度提高至30%以上,w(Pd)<0.5%,从而大幅降低了贵金属消耗及催化剂生产成本。

经实验室固定床加氢性能评价证明,研制催化剂在反应温度160~200 ℃,氢压(5~7)MPa条件下,转化率大于99%,选择性大于95%,具有较高的催化反应活性与稳定性。该催化剂的成功研制,对于打破国外公司的技术垄断,促进我国新型二元醇单体的国产化应用,加快高性能聚酯产业的技术进步和结构调整,将产生积极的影响和作用。

[ 参 考 文 献 ]

[1] 孙绪江,等.1,4-环己烷二甲酸二甲酯制备的研究[J].燃料化学学报,2004,32(5):601-605.

[2] Eastman Chemical Company.Plural stage hydrogenation of dialkyl terephthalate using palladium and the copper chromite:US,3334149[P].1967-08-01.

[3] Eastman Chemical Company.Preparation of dimethyl cyclohexanedicar-boxylates:US,5319129[P].1994-06-07.

[4] 伊斯曼化学公司.生产环己烷二羟酸酯的低压工艺:中国,1099744[P].1995-03-08.

[5] Eastman Chemical Company.Low pressure process for the manufacture of cyclohexanedicarboxylate esters:US,5399742[P].1995-03-21.

[6] 伊斯曼化学公司.苯二甲酸二甲酯氢化生成相应的环己烷二甲酸二甲酯的低压方法:中国,1099745[P].1995-03-08.

[7] SKNJC株式会社.制备环己烷二甲醇的方法:CN,1223631[P].1999-07-21.