精加工中积屑瘤的预防措施

2014-06-06魏飞

魏飞

(南阳理工学院,河南南阳 473004)

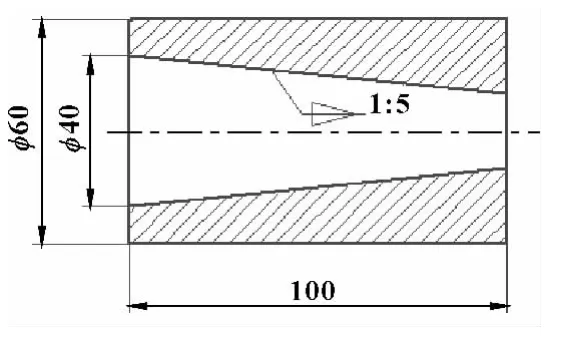

图1 零件图

某校车间在加工一批零件孔 (见图1)时,在最后的一道精加工工序,总是不能保证被加工锥孔的粗糙度,造成零件不合格,成了生产中的一大难题。工件材料为45号钢,毛坯经调质处理,热处理硬度为HB 210~250。最后的一道精加工工序所用刀具是材料为W18Cr4V的成型刀,切削速度为vc=80~106 m/min,单边进给量为f=0.05mm/r。加工的结果是在整个壁厚中间位置出现粗糙度偏高的现象。经观察发现,是刀具上的积屑瘤所致。分别从工件材料、刀具前角、切削速度、切削液等几方面分析积屑瘤的形成原因,并采取以下措施进行改进:(1)降低或提高切削速度;(2)采用润滑性能好的切削液;(3)增大刀具前角;(4)适当提高工件材料的硬度;(5)降低前刀面的表面粗糙度。改进后,再进行加工就不再产生积屑瘤,孔的粗糙度值合格。通过这一实例对积屑瘤在加工过程中对工件精度的影响进行全面的分析。

1 积削瘤的产生过程

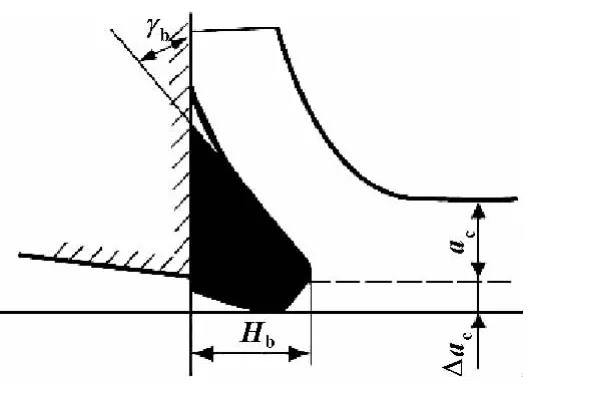

在加工工件的过程中,切屑沿前刀面流出时,与前刀面发生摩擦,以其刚切离的新鲜表面擦拭前刀面,将前刀面上有润滑作用的氧化膜和吸附膜带走。随着切削的不断进行,切削底面与前刀面之间的接触面积增大,压力增大,同时切削温度也升高。当温度和压力增加到一定程度时,切屑底层的金属就会粘结到前刀面上。在后续切屑的推动下,切屑底层便与上层发生剪切滑移而分离开来,切屑底层金属粘附在前刀面上,与切屑脱离。如此逐层在前刀面上堆积,最后长成积屑瘤。长成后的积屑瘤受外力作用或振动影响会发生局部断裂或脱落。积屑瘤的产生、成长、脱落过程是在短期内进行的,并在切削过程中不断地周期出现。如图2所示,它是在一定的压力和温度条件下,切屑的底层部分 (称为滞留层)与切屑分离并粘接在前刀面上形成的。

图2 积屑瘤

2 积屑瘤的特点及对加工工件的影响

(1)积屑瘤的硬度很高,一般为被加工材料的2~3倍,当它覆盖在切削刃上,在相对稳定时,可以代替切削刃进行切削,从而减少刀具磨损,对切削刃有一定的保护作用,提高刀具耐用度。但是在积屑瘤不稳定的情况下,使用高速钢或硬质合金刀具切削时,积屑瘤的碎片还可能嵌入工件表面造成硬质点,积屑瘤的破裂有可能使高速钢或硬质合金颗粒脱落,使刀具磨损加剧。

(2)积屑瘤使刀具的实际前角增大 (如图2所示),减小了切削变形,而使切削力减小。积屑瘤越高 (Hb)实际前角越大。

(3)影响工件尺寸和表面粗糙度。积屑瘤的前端伸出在切削刃之外,伸出量为Δac,即切削厚度增大了Δac,因而影响了工件的加工尺寸。由于积屑瘤的产生、长大与脱落有一定的周期性,故Δac值是变化的,因而有可能引起振动。积屑瘤不稳定的顶部容易破裂,其不断变动的结果是使加工表面非常粗糙。破碎的积屑瘤,除一部分被切屑带走外,一部分会流入刀具—工件接触区,对工件表面形成“犁沟”,使加工表面变得粗糙。

3 减小积屑瘤的措施

由上可见,积屑瘤对切削过程的影响,既有有利的一面,也有不利的一面。但是,在精加工中必须注意抑制或避免积屑瘤。作者采取的措施如下:

(1)控制加工时的切削速度。由图3可以看出:在低速切削 (vc≤3 m/min)中碳钢时,切削温度较低;而在高速切削时 (vc≥60 m/min),切削温度较高,在这两种情况下,刀具和切屑之间的摩擦均较小,不易粘结,也就不易形成积屑瘤;切削速度在两者之间时,有积屑瘤产生,而在中速时 (vc=20 m/min)积屑瘤高度最大。很低或很高的切削速度,即是避开积屑瘤产生的速度范围。切削速度与积屑瘤高度Hb的关系如图3所示。

(2)采用润滑性能好的切削液。切削时能否正确使用切削液对刀具寿命、工件的加工质量都有重大的影响。正确选用切削液,可以降低切削力和切削温度,减缓刀具磨损,减小工件、刀具热变形和表面粗糙度值,达到保证加工质量和提高生产率的目的。由于硫化油在高温时形成牢固的吸附膜,润滑和冷却效果非常好,因此在生产中广泛使用。硫化油是在矿物油中加入动植物油和硫化鲸油或硫化棉籽油配置而成的,其含硫量为10%~15%。作者在最后一道精加工工序时,为保证工件的精度和表面质量、延长刀具的使用寿命,选用含硫化棉籽油的切削油。

(3)增大刀具前角。刀具前角增大,可以减小切屑的变形、切屑与前刀面的摩擦、切削力和切削热,可以减小作用在前刀面上的正压力从而有效抑制积屑瘤的生成,减小积屑瘤的高度,故精加工时一般都采用较大的前角。当前角γ0>35°时,一般不会产生积屑瘤。但前角过大,会削弱刀具的强度,刀具的散热条件也变差,刀具温度升高快,会加快刀具的磨损,对切削不利。通过综合考虑,采用前角γ0=25°~30°的高速钢车刀。

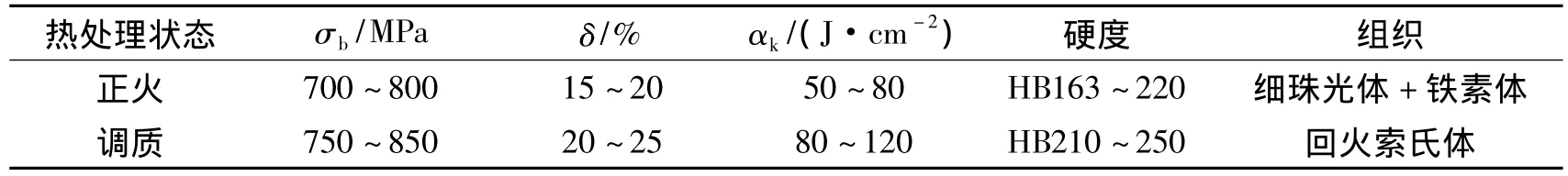

(4)适当提高工件材料的硬度。材料塑性太大的工件,切削时塑性变形大,容易产生积屑瘤。工件材料适宜加工的硬度为HB160~230,硬度过高时,不但难以加工,而且刀具容易磨损,能量耗费较多;但硬度过低时,切削加工中易粘刀,使刀具发热和磨损,且加工后零件表面光洁度也很差。由于零件要求具有较好的综合机械性能,所以作者对毛坯进行调质处理。钢经正火和调质处理后的硬度值很接近,但重要的结构零件一般都进行调质处理而不采用正火。这是因为调质处理后的组织为回火索氏体,其中渗碳体成颗粒状,而正火得到的索氏体中渗碳体成片状,因此,钢经调质处理后不仅强度高,而且塑性与韧性更显著地超过了正火状态。这样可以有效抑制积屑瘤的产生,便于切削加工,并能获得较好的光洁度。表1所示为45钢 (φ20~φ40)经调质处理与正火后的机械性能的比较。

表1 45钢经调质和正火后的性能比较

图3 切削速度对积屑瘤的影响

(5)降低前后、刀面的表面粗糙度。降低刀具前刀面的表面粗糙度,提高前刀面的刃磨质量,用油石打磨光滑,使粗糙度值为Ra0.2~0.1 μm。这样可以减小前刀面与切屑的摩擦力,降低切削温度,抑制积屑瘤的产生。

4 结束语

在实际生产中,可根据加工的性质和要求,判断积屑瘤的利弊。粗加工时,对工件表面质量要求不高,生成的积屑瘤可减小切削力,降低能耗,或者可加大切削用量,提高生产率,同时积屑瘤还可保护刀具,减少磨损,这时积屑瘤是有利的。精加工时,对工件的尺寸精度和表面质量要求较高,而积屑瘤的存在会影响加工精度和表面质量,这时积屑瘤就是不利的。所以在精加工时,必须设法避免和抑制其产生。

[1]王运炎.金属材料与热处理[M].北京:机械工业出版社,1991.

[2]高美兰.金工实习[M].北京:高等教育出版社,2009.

[3]凌二虎,徐浩.车削加工禁岂实例[M].北京:机械工业出版社,2005.

[4]冀秀焕.金工实习教程[M].北京:机械工业出版社,2009.

[5]刘世雄.金工实习[M].重庆:重庆大学出版社,2005.

[6]李华.机械制造技术[M].北京:机械工业出版社,1997.

[7]李永增.金工实习[M].北京:高等教育出版社,2009.

[8]于文强,张丽萍.金工实习教程[M].北京:清华大学出版社,2010.