负载敏感阀阀芯卡死现象的分析与研究

2014-06-06李粉霞

李粉霞

(山西机电职业技术学院,山西长治 046011)

在变量液压泵中,控制阀部件起着关键的作用,阀芯在阀体中要进行频繁的往复运动,同时由于液压油的流动产生的液压冲击、气蚀等现象,因此,阀体的铸造材料就必须具备能承受复杂的载荷,强度、韧性、耐磨性高等条件。球墨铸铁作为20世纪50年代发展起来的一种高强度铸铁材料,基本具备了一系列的综合性能要求,迅速发展为仅次于灰铸铁的、应用十分广泛的铸铁材料,也成为在液压传动领域铸造阀体的首选材料,作为摩擦副与阀芯配对。

然而,这种材料在阀体中运用一段时间后,在不间断的维修实践中发现经常会出现阀芯卡死不工作的现象,严重的会导致整个液压系统不能正常工作。针对以上现象,经过对DFR阀体机制以及铸造材料的进一步分析,提出了在不改变原有材料基础上的球墨铸铁阀体软氮化处理的有效措施,解决了由于材料问题所引起的阀芯卡死这一难题。DFR阀机构如图1所示。

1 阀芯卡死机制分析

在液压泵具体工作过程中,根据不同的作业环境以及不同人员的操作,造成阀芯卡死的原因很多,例如:阀体孔与阀芯间隙过小,油温升高后,阀芯膨胀卡入阀孔内;阀芯几何尺寸与形位公差超差,阀芯与阀体装配轴线不重合;阀芯表面有毛刺,或阀芯被碰伤等。对于这些由于外界环境或人为操作等原因造成的卡死现象,可以采取去除阀芯上的毛刺、用100目油石清理、用相应的研磨膏研磨、过滤油液杂质等方式来解决。然而对于由于长时间阀体与阀芯材料磨损等原因造成的阀芯卡死就不是那么轻易可以解决的了。

要从根本上解决力士系列A10泵上的DFR阀阀芯卡死现象,就要针对产生的原因,首先从原理上来进行分析。

(1)液压冲击

在液压系统工作过程中,阀路中流动的液压油往往会因阀芯的换向或者关闭而停止运动,由于流动液体和运动部件惯性的作用,使系统内瞬时形成很高的峰值压力,这种现象就称之为液压冲击。液压冲击的出现可能对液压系统造成较大的损伤,在高压、高速及大流量的系统中其后果更严重。

(2)气穴现象

在液压传动中,液压油总是含有一定量的空气,空气可溶解在液压油中,也可以气泡的形式混合在液压油中。对于矿物型液压油,常温时在一个大气压下约有9%的溶解空气。如果某一处的压力低于空气分离压力时,溶解于油液中的空气就会从液压油中分离出来形成气泡,当压力降至液压油的饱和蒸汽压力以下时,油液就会沸腾而产生大量气泡。这些气泡混杂在油液中,使得原来充满管道和元件容腔中的油液成为不连续状态,这种现象称为气穴现象。

在碰到高压区域时,气穴现象产生的气泡在高压油的作用下迅速破裂,并凝结成液体使体积突然减小而形成真空,周围高压油高速流过来补充。由于这一过程是在瞬间发生的,因而引起局部液压冲击,压力和温度都急剧上升。在气泡凝结区域的管壁及其他液压元件的表面,因长期受冲击压力和高温作用,以及从油液中游离出来的空气的腐蚀作用,管道内壁及其他液压元件受损,凹凸不平。

阀体与阀芯的配合,中间为环形缝隙,如图2所示。

图2 阀体与阀芯的配合

环形缝隙流量可以用以下公式表示:

式中:μ为流体的动力黏度系数;

l为缝隙的长度;

Δp为环形缝隙两端的压差。

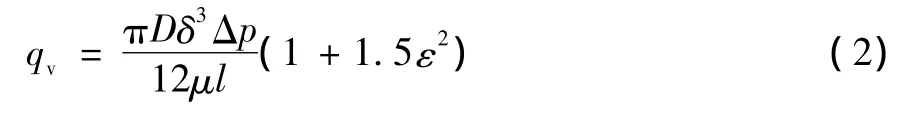

当阀芯有偏心时,流量计算公式则为:

式中:ε=,其中e为两个圆筒形壁面的偏心距。

当阀芯不动作时,液压油按照环形缝隙正常的泄漏量流动,由于环形缝隙两端压力差较大,因此,环形缝隙上不断发生着气穴现象,当压力达到一定程度时,阀芯开始运动,当阀芯运动到位,就会突然停止运动,这样就会导致阀路中液压油压力骤然升高,压力升高的最大值可按下面公式计算:

式中:ρ为流体密度 (kg/m3);

v为管中原来的流速 (m/s);c为冲击波的传播速度 (m/s)。c与管路的弹性、管径、壁厚等有关,可按下面公式计算:

式中:K为流体的体积弹性系数;

E为管材的弹性模量。

在实际工作过程中,阀芯始终在按照“运动—停止—运动”的程序往复地工作,那么液压泵体中的液压冲击与气穴现象就会随之而发生着。由式(3)可知,有时瞬间压力可高达正常工作压力的3~4倍。

大量的实践证明:在球铁阀体上,由于液压冲击与气穴现象的持续发生,球铁阀体内壁就会出现腐蚀,腐蚀现象导致液压阀在经过一段时间的工作后,阀体内壁粗糙度增加,而阀体与阀芯间隙又很小(一般在0.05 mm左右),造成阀芯动作不灵活,继而卡死。

2 阀芯卡死现象的解决措施

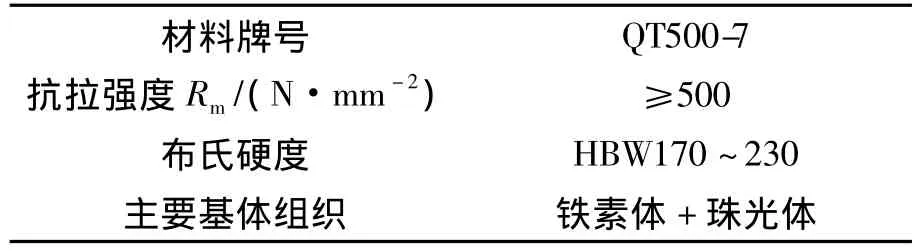

如果为了解决阀芯卡死的现象而不断地更换阀体阀芯,势必会造成成本上的极大浪费,而且也会给公司信誉造成一定的影响。如何能在不改变材料的情况下,提高球铁阀体内壁的硬度和耐磨性成为解决问题的最好办法。下面以对QT500-7的软氮化处理为例进行阐述,表1为QT500-7力学性能表。

表1 QT500-7力学性能表

在正常情况下,QT500-7的硬度较低,通过普通的热处理方式并不能够大幅提高球铁的表面硬度。通过不断的试验与研究,对CFR阀体采用“氮碳共渗”的热处理方式,使液压阀由于气穴的液压冲击而造成的阀芯卡死现象得到了有效的缓解。

氮碳共渗,也称软氮化,是指在零件表面同时渗入氮和碳,并且以氮元素为主的一种热处理工艺。球墨铸铁软氮化处理可以大大提高零件的表面硬度、耐磨性和疲劳抗力,并且具有一定的耐蚀性能等,主要适用于承受小能量冲击载荷、磨损严重和需要高接触疲劳强度的情况。其应用范围很广,一般以碳素结构钢、合金结构钢、合金工具钢和铸铁等制作的零件均可进行软氮化。

3 具体处理实例

在此,以QT500-7软氮化处理具体措施为例来进行说明。QT500-7在RJJ-105-9T型井式气体渗碳炉中,利用尿素进行气体氮碳共渗。装炉后,利用甲醇以150~180滴/min的供给量进行强排气0.5~1 h,以除净炉内空气;在570℃高温下进行共渗,保持4~5 h,共渗阶段炉内压力为600~800 Pa,尿素供给量为700~900/h;零件共渗后出炉油冷。经上述处理后,零件的共渗层深度达到0.05~0.08 mm,表面硬度可达到HV680(维氏硬度),比处理前的硬度提高了3倍以上,大大提高了阀体的使用寿命。

4 小结

针对CFR阀芯卡死现象进行反复试验,最终采用专门的软氮化炉对液压阀体内壁进行局部软氮化处理,使阀体内壁表面的硬度、耐磨性、冲击抗力以及耐腐蚀性能等各方面指标均有了很大改善,为用户节约成本的同时,也为公司赢得了荣誉。

[1]李安良.液压多路换向阀双阀芯控制技术的应用[J].工程机械,2005(2):54-55.

[2]许毅.液压滑阀卡紧现象的原因及对策[J].煤矿机械,2008(7):101-102.

[3]秦玉芝,姜雪峰.液压系统中阀的液压卡紧现象分析与预防[J].煤炭工程,2008(1):62-63.

[4]邹培海,刘忠伟.液压阀卡紧故障的原因及其解决方法[J].机电产品开发与创新,2006(4):36-38.

[5]刘鸣放,刘胜新.金属材料力学性能手册[M].北京:机械工业出版社,2005.