液压起重设备液压系统安全保护措施的探讨

2014-06-06连帅梅张世凭

连帅梅,张世凭

(成都工业学院工程素质训练中心,四川成都 610031)

目前,液压起重设备在我国应用比较广泛,它是众多起重设备中的一种。由于此种液压设备性能的独特性,现在已是众多行业中必不可缺的一种起重设备,例如常见的吊车、液压叉车以及剪式液压平台等。对于这类设备,要求它在工作中必须保证升降、启停过程的平稳性,保证设备能在任意位置停止,且不能有任何方向的移动,特别是不能出现在工作过程中突然失压,导致起升货物突然下降,造成设备、货物及人员安全事故发生。文中从分析事故发生的潜在风险入手,对起重液压设备的安全保护措施做了相应的探讨与分析。

1 液压起升设备安全隐患的分析

液压起升设备主要存在的安全隐患是设备在起升或支撑重物的过程中管路突然失压,起升物突然下降。造成这种现象的原因主要有以下几个方面:(1)液压元件本身质量不合格,如液压锁紧装置损坏等;(2)在大多数起重设备中液压缸作为起升重物执行机构,提供直接的驱动力,液压缸需要随起重设备运动,因此液压缸与液压主回路须使用液压胶管连接,此时液压缸既作为升降时的动力,又作为施工作业时升降机的支撑构件,因此液压缸及其连接管路对整个系统安全起着非常重要的作用,一旦发生破断,将危及人员和机械的安全。通常高压胶管产生破断的原因主要包括[1-3]:

①机器作业时液压缸随升降机运动,高压胶管反复进行弯曲动作,因而产生疲劳破断;

②液压升降机的负载变化较大,液压系统内将产生液压脉动,脉动压力达到一定值时,高压胶管会产生破断;

③高压胶管质量差,胶管与金属接头的扣压连接强度不够,液压系统中峰值压力出现时,出现爆管现象。

2 起升设备液压系统常见安全保护措施的分析

2.1 传统液压保护回路

图1 液控单向阀加平衡阀保护回路

传统液压保护回路一般由液控单向阀、平衡阀、压力继电器等组成。如图1所示为某剪叉式液压升降机液压保护回路。工作过程如下:当系统正常工作时,换向阀1关闭,单向调速阀4保证起升物平稳下降,液控单向阀2可以使起升平台在升降过程中任意位置锁紧。如果液控单向阀2到液压泵站之间的管路破裂,则液控单向阀迅速锁紧,保证起升物不下滑,然后,通过调节节流阀3和掰动手动换向阀1使起升物缓慢下降至地面。另外,当系统突然失电时也能通过调节节流阀3和掰动手动换向阀1使起升物缓慢下降至地面[4]。

此液压回路的安装要点在于:必须把液控单向阀2和单向调速阀4安装在靠近液压缸的进口端,且液控单向阀2到液压缸之间必须用硬管连接,其他液压元件可以集成在液压泵站上。该系统主要特点是结构简单、成本较低,通常用于一些简易的升降机构中或是对成本有严格控制的设备中。由于调速阀4速度刚性较低,受负载影响较大。因此,该保护回路用于轻载场合,采用这种回路的设备一般起升质量在500 kg以内。

如果,将图1中单向调速阀4换成图2所示的FD平衡阀,则可以使液压缸的下降速度与负载无关。另外,用一个二位二通电磁换向阀和压力继电器也可组成保护回路,此处不再介绍。

图2 FD平衡阀简图

2.2 管路防爆阀式安全保护回路

防爆阀是一种失压自动保护装置,其基本原理是“感知”反向流过阀体的流量变化,并将流量信号转化为压差信号,压差克服弹簧力推动阀芯运动,切断油路。管路防爆阀是目前起升设备上一种常见的保护装置,能够有效防止液压系统中管路破裂、管接头拔脱、液压锁失灵等意外情况的发生[5]。如图3所示,在液压缸的出口加一个单向管路防爆阀2,当液压系统正常工作时,单向管路防爆阀2在弹簧力的作用下开启,压力油可以正反两个方向自由流动。当液控单向阀1和单向管路防爆阀2之间的管路破裂时,由A到B的流量突然加大,AB之间形成一个大于弹簧力的压差,推动阀芯向左移动,油口被封住,起升物停留在管路破裂时的位置上。破裂管道修复后,重新通入压力油推动阀芯向右移动,单向管路防爆阀2重新开启,系统恢复正常工作。

图3 单向管路防爆阀保护回路

这种防爆阀具有结构简单、反应迅速、使用方便、安全可靠等特点。

虽然单向管路防爆阀对起重液压设备在管路突然爆裂也能起到安全保护作用,但正如上述提到的,在管路出现爆裂后必须待破裂管道修复,重新通入压力油后,液压系统才能正常工作,这势必影响工作效率。基于以上原因,可以采用双管路防爆阀克服单向管路防爆阀带来的影响。

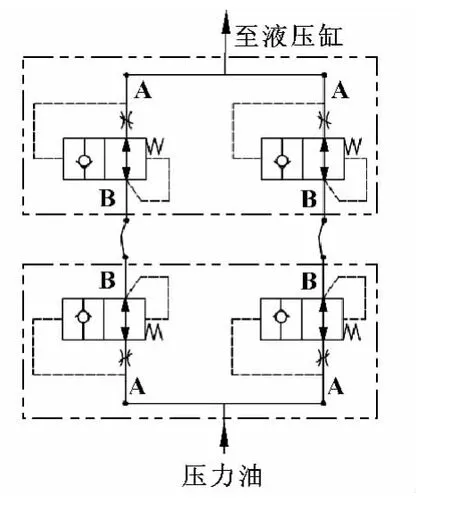

图4 双管路防爆阀保护回路

双管路防爆阀采用并联冗余设计,如果系统的一根液压胶管破裂,防爆阀迅速动作,阀口关闭阻断油液流出,同时另一根液压胶管可以继续工作,使液压系统仍能正常工作,大幅度提高了系统的工作可靠性,保证设备的安全作业。如图4所示,如果在液压管路的两端均安装防爆阀,当液压胶管破裂时,管路两端的阀芯同时关闭,保证油液不大量渗漏[6-7]。

2.3 一种新安全保护措施思路的提出

无论是普通的液控单向阀、FD平衡阀、还是防爆阀,要实现对液压系统的安全保护功能都必须把阀安装在靠近液压执行机构 (一般是液压缸),中间用硬管连接或者是将保护阀直接安装在液压缸上。这样就会受到安装位置和空间的限制,当系统的流量要求增大时,所选用阀的外形尺寸也会相应加大,这给阀的安装带来一定难度。

因此,文中提出一种新的安全保护思路,即设计一种带失压自锁功能的液压缸。如图5所示,该液压缸是在传统的液压缸的缸座内置入一个二通插装阀,并配置相应功能的控制盖板。该液压缸的工作原理如下:当系统正常工作时,阀2的右位接通,控制油口接油箱,压力油可以从AB正反两个方向自由流动,当A端管路破裂突然失压时,阀2左位接通,B到A的油路不通,液压缸被锁住,所以能够有效防止安全事故的发生。另外,该液压缸采用的二通插装阀具有流通能力强、控制阀结构小等特点,解决了安装空间限制和受系统流量影响的问题。

图5 失压自锁液压缸原理图

3 结束语

对液压起重设备常见的一些安全保护措施作了总结和分析,并提出了一种新的安全保护装置的设计思路,主要是起一个抛砖引玉的作用。文中几种安全保护措施在液压起重设备遇到管道爆裂等类似问题,都能起到一定的保护作用,可以避免安全事故的发生,但每种安全保护回路的使用情况视具体的工作环境和工作情况而定。其他更多新型、可靠的安全保护技术和方法,还需要行业科研技术人员集思广益。

[1]刘涛,罗念宁,陈娟,等.高空作业车辆升降机构液压系统改进设计[J].液压与气动,2005(10):12-13.

[2]田晋跃,于英,郭荣.工程车辆空中作业机构安全液压阀保护机理研究[J].中国安全科学学报,2003,13(4):32-34.

[3]钟玉龙.改进的高空作业液压系统[J].起重运输机械,2006,33(1):60-62.

[4]孙光宇.两种新型升降平台的液压系统和工作特性[J].科技情报开发与经济,1995,5(5):32-33.

[5]王丹丹,于哲.新型双管路防爆阀在液压系统失压保护中的应用[J].液压与气动,2011(10):94-95.

[6]刘雅君,赵静一,王智勇.悬挂液压系统中新型管路防爆阀的可靠性设计[J].机床与液压,2008,36(11):184-185.

[7]汉中海航液压科技有限公司.双管路防爆阀型号选择的方法[M].

[8]代瑞国,王长胜.起重吊车液压系统泄漏故障研究[J].机械研究与应用,2007,20(5):17-18.

[9]陆锦法,金智勇,金小忠.施工现场起重机械设备的隐患与对策[J].建筑安全,2008(12):23-25.