薄壁零件的变形分析和加工精度控制

2014-06-06宋育红

宋育红

(西安航空职业技术学院,陕西西安 710089)

薄壁零件具有质量轻、节约材料、结构紧凑等优点,已日益广泛应用于现代机械领域特别是航空工业领域。但薄壁零件主要由侧壁和腹板组成,结构形状复杂,刚度较低,加工工艺性差,容易产生加工变形,加工工艺复杂,加工精度难以保证,直接影响到产品的加工质量。尤其是传统的加工方法是采用专机为主组成的刚性生产线加工,已不能适应现代化生产的要求。因此,如何提高薄壁零件的加工精度已是业界越来越关心的问题。

1 影响薄壁零件加工精度的因素

影响薄壁零件加工精度的因素如图1所示。

图1 影响薄壁零件加工精度的因素

如图1所示,影响薄壁零件加工精度的因素很多,但在实际加工薄壁零件时,工件因刚度不足引起的加工变形是影响尺寸精度的主要矛盾[1]。如何减少加工中的变形从而提高薄壁零件的加工质量就显得尤为重要。

2 防止和减少薄壁零件变形的工艺措施

2.1 从工件的结构上考虑

不同的结构决定了不同的工艺方法和工艺流程;不同的结构蕴涵了不同的加工变形量。所以结构设计的好坏,直接关系到工件加工的几何精度和使用性能,是首先要考虑的问题。由于超薄零件一般都是结构比较复杂的结构件,重要性和使用性能要求较高,往往由于工件的变形影响正常的使用,给装配、协调构成了较多的困难。为了有效较少或消除变形,首先应尽量对称布置,这样会使工件内应力释放同步而且变化一致,不易引起变形;其次,在设计时尽量减少工件结构型面厚度上的突变,同时避免转角处清根,选取较大的圆弧过渡,这样可以减少工件在加工和热处理时产生局部应力集中,从而减少工件变形;再次,在工件上有不对称的切口、通槽的部位,设计应综合在合适的地方增加加强筋或添加工艺构形来减少变形。

2.2 从热处理方面考虑

依据薄壁零件的结构特征,热处理时会使工件产生温度应力和相变应力,这些内应力易于引起工件的变形。这种工件热处理工艺为淬火和人工时效。为了减少或消除热处理引起的工件变形对工件尺寸和几何精度的影响,将热处理安排在坯料粗加工前进行,这样有利于减少由于加工后壁厚不同产生的温度梯度引起的温度应力。因此,在保证工件机械性能的前提下,应尽可能合理安排热处理工序。

2.3 从工件的装夹方面考虑

对于薄壁零件而言,装夹也是一个特别应重视的方面。如图2所示,因工件壁薄,在夹紧力的作用下容易产生变形,从而影响工件的尺寸精度和形状精度。特别是在精加工时,由于工件壁厚变薄,其抵抗变形的能力减弱,夹紧的好坏直接影响最终的几何精度、尺寸和变形的大小。以下从3方面进行讨论:

(1)定位基准[2]的选取。在选取基准时,应尽可能地选取面积较大、精度较好、强度较高,便于装夹的平面,对于圆弧工件,还需做一定的辅助工装来完成。同时采用真空平台或电控永磁夹具定位工件,这样可使基准面与夹具平面完全契合,而且不再需要外力夹紧工件,有利于减少变形。

图2 受力变形

(2)装夹位置的选取。在装夹工件时,应仔细研究图样,根据各位置的强度、刚度及合理性来选取,并且装夹点应尽可能对称选取,使工件受力平衡。这样可以避免由于选取不当造成工件自身的变形以及影响工件内应力的均衡释放造成的变形。

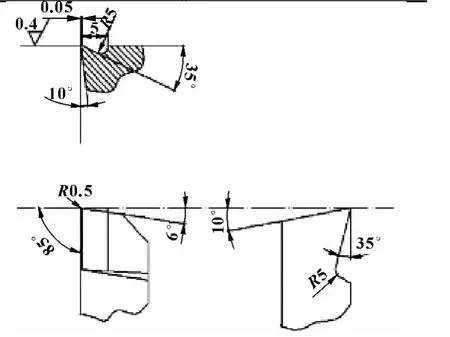

(3)夹紧力的选取。工件在装夹时,应使用合适的夹紧力并且应使各装夹点的夹紧力均衡。在粗加工时,由于工件的刚度较高,加工速度快,吃刀深,可以使用较大的夹紧力;在精加工时,内应力释放较充分,许多型面已接近最终尺寸,工件刚度低,余量少,吃刀量少,应采用较小的夹紧力,这样就可以保证加工出质量合格、性能稳定的产品。例如精车薄壁零件时,刀柄的刚度要求高,刃口要锋利,可采用横刃精车刀,刀具材料选用YT30硬质合金,车刀的前刀面、后道面及刀尖圆弧用油石研磨,其粗糙度Ra0.4。精车刀几何参数见表1,硬质合金精车刀工作图见图3。

表1 精车刀几何形状选用值[3]

图3 硬质合金精车刀工作图

2.4 从工艺方法和切削液考虑

薄壁零件往往结构复杂、型腔较深,在工艺安排时应进行全面分析,把握主要的变形部位,确定合适、有效的加工方法。尤其要考虑到变形会使粗加工的基准面发生变化,直接影响加工的质量。同时在粗加工时,定位基准面要留取足够的余量,随着加工余量不断被去除,应修正基准面,保证定位的准确。在一般情况下,工艺上应采取分散的加工方式,即粗加工去除大余量,并有效释放内应力,使变形充分。必要时进行校正或时效处理来消除或减少变形,消除对精加工的影响。精加工采用中速、分层的小吃刀、小进给的加工方式,减少工件变形的可能性。

在薄壁零件加工时,切削液是必不可少的,应根据加工材料、加工性质和刀具材料等具体情况选用适当的切削液,才会更有利于加工的进行。

3 先进制造技术在薄壁零件加工中的应用

3.1 高速切削技术[4]在薄壁零件加工中的应用

高速切削技术采用超硬材料的刀具和模具,利用高精度、高自动化和高柔性的制造设备实现高效率、高柔性和高质量的切削加工。由于它具有高主轴转速、高进给速度、低切削力和高切削速度等特点,能有效缩短加工时间并降低加工成本,加工精度高且表面质量好,符合薄壁零件生产的发展趋势,因而应用广泛。

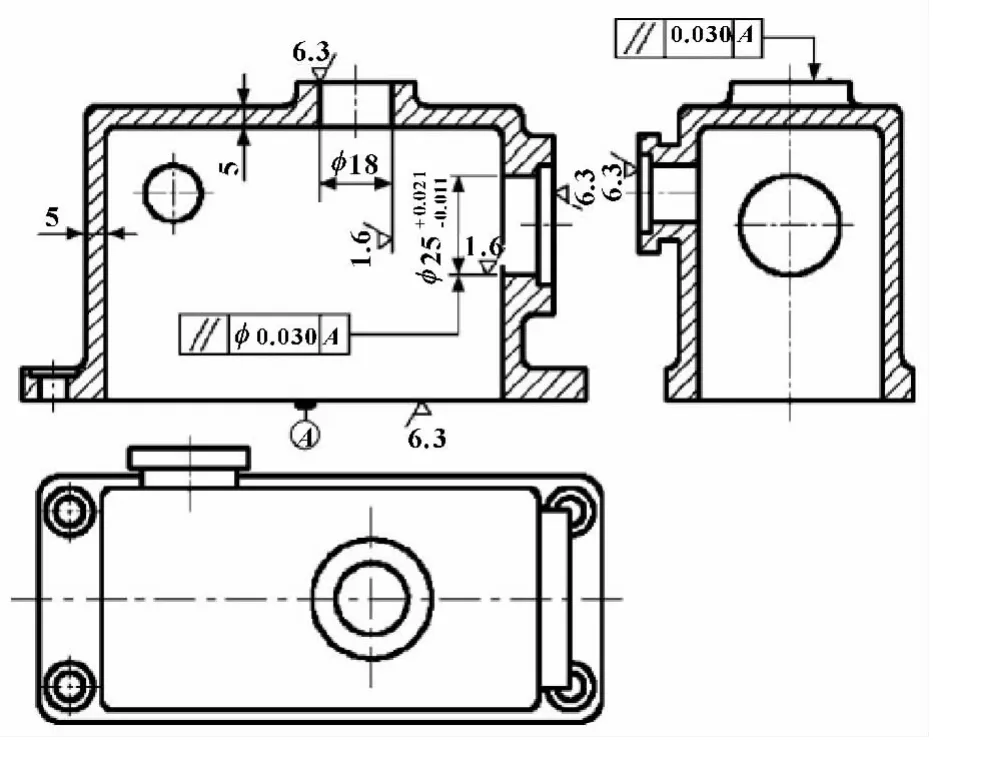

如图4所示薄壁箱体零件,其主要加工过程是平面的加工和孔的加工。一般来说,保证平面的加工精度比保证孔的加工精度容易。因此,对薄壁箱体零件来说,高速加工过程中的主要问题是保证φ25孔的尺寸精度和位置精度,处理好φ25孔和平面A之间的平行度要求。在加工中,平面采用高速铣削加工,孔采用高速镗削加工。

图4 薄壁箱体零件结构简图

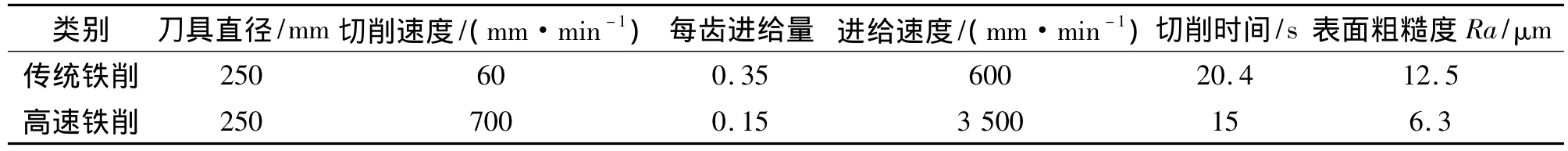

为了比较高速切削加工与传统切削加工的效果,以图4所示箱体零件为例,进行切削加工实验。表2给出了采用传统铣削和高速铣削精加工箱体φ25 mm孔的外凸台面的一些实验对比数据,表3给出了采用传统镗削和高速镗削精镗φ25 mm孔时的一些实验对比数据。

表2 传统铣削和高速铣削实验数据对比

表3 传统镗削与高速镗削实验数据对比

在实验过程中,抽样检查了10个样品。由表2可以看出:高速加工比常规加工的效率提高了约5倍,而质量也优于常规加工。

由表3可以看出:与常规加工方法相比,薄壁箱体的高速切削加工具有加工效率高、工件表面质量好等明显优势。

3.2 有限元仿真法[5]在薄壁零件加工中的应用

有限元仿真是预测薄壁零件变形规律的重要手段之一,通过建立零件加工的有限元模型,预测薄壁件的变形规律,进而指导工人选择合理的加工用量。有限元仿真流程图如图5所示。

图5 有限元仿真流程图

通过有限元分析,可以指导选择合理的加工用量,在精加工时,如果在数控编程时让刀具在原有走刀轨迹中按变形程度附加一个偏摆,补偿因变形而产生的让刀量,则可基本消除让刀误差。从而保证薄壁件的壁厚精度,提高加工的质量。

4 结论与展望

以上对薄壁零件的分析和实践证明,采用一定的工艺措施可以有效解决薄壁零件变形及加工精度不高的问题,但其有一定的局限性。随着我国制造业集成化的不断推进及先进制造技术在加工业的使用,利用NC机床,通过数控补偿,在精加工中一次走刀即可保证薄壁零件壁厚精度,从而达到高效、经济、优质加工薄壁零件的目的。

[1]许景芳.薄壁零件的车削工艺[J].机械,2007(s1):3-4.

[2]连苏宁.机械制造技术[M].西安:西安交通大学出版社,2007.

[3]成大先.机械设计手册[M].5版.北京:化学工业出版社,2008.

[4]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[5]袁亚湘,孙文瑜.最优化理论与方法[M].北京:科学出版社,2003:92.