导弹发射车液压起竖系统传感器布置方案的研究

2014-06-04陈伟李伟宋汉强

陈伟,李伟,宋汉强

(1.海军航空工程学院,山东烟台264001;2.中国人民解放军总装备部,北京 100034)

作为导弹武器系统的重要组成部分,液压起竖系统承担着承载武器主体,实现导弹发射的重要作用,为提高整个武器系统性能,保证导弹发射车液压起竖系统的运行可靠性,对其进行有效的状态监测极为必要。进行全面正确的状态监测需要大量的传感器,过少的传感器会造成监测信息不全面,且传感器的类型、数量和位置不同直接影响状态监测效果[1]。虽然传感器数量越多,能够获取的信息量就大,但是分析、处理信息的工程量就越大,会影响监测系统的效率和质量,所以进行传感器优化布置是进行有效状态监测的一项难点工作。

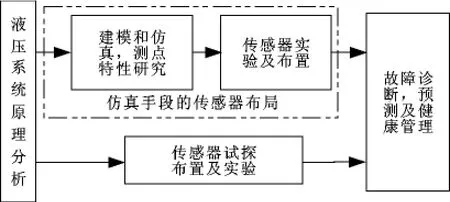

对于传感器的布置优化问题,目前采用的方法主要是通过原理分析和实验分析[2-3],通过仿真的手段进行传感器布局的研究相对比较少。但是对于液压系统这类耦合性比较强的系统,很难进行全面的故障状态的实验测试,在装备上进行实验也存在着成本较大、实施困难的问题,而通过仿真的手段可以大大降低实验的成本,能够得到大量的故障数据,可为后续健康管理系统的开发提供依据。

文中以导弹发射车的液压起竖系统为具体研究对象,结合装备的实际情况,利用故障仿真的方法分析各监测点信号特性,并选择和优化布置传感器,为开展发射车液压系统的状态监测奠定基础。

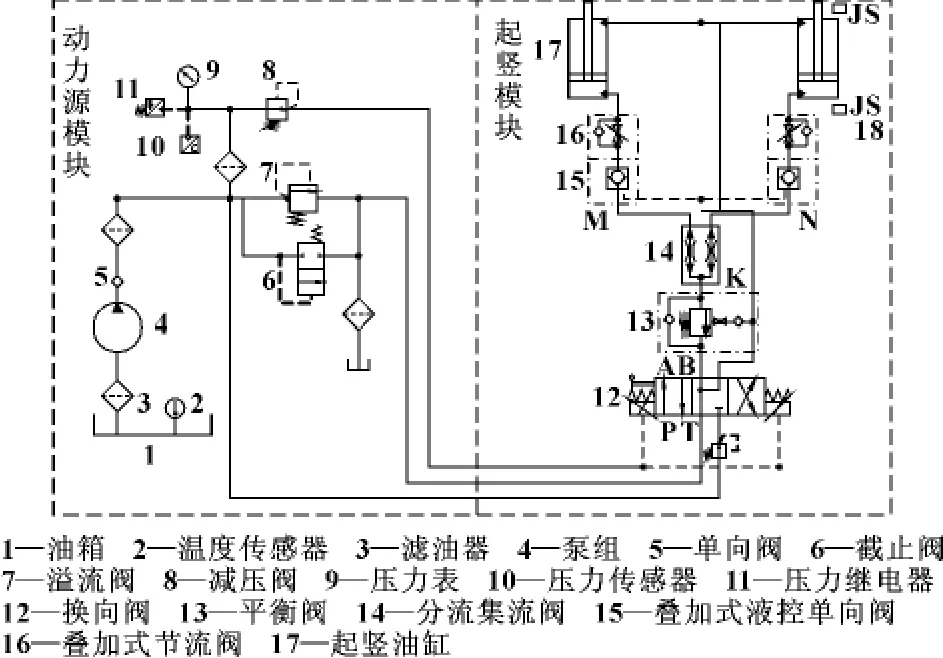

1 液压起竖系统

导弹发射车起竖液压系统用来实现起落架的起竖和回平,其组成和工作原理如图1所示。包括动力源模块和起竖模块,动力源模块为起竖模块提供液压能,主要包括泵、溢流阀等元件;起竖模块通过阀件的控制实现起竖、保压和回平功能,主要包括液压缸、单向节流阀、液压锁、分流集流阀、换向阀等元件。

图1 液压起竖系统原理图

起竖时,油液从换向阀片流出后通过平衡阀、分流集流阀、液控单向阀和节流阀,推动起竖油缸伸出,完成起竖动作,其中叠加式液控单向阀用以保持起竖后的精度。回平时,通过手动或电气系统控制PSL型多路换向阀组中的起竖油缸控制阀,控制起竖油缸缩回。由平衡阀保证其液压缸下落时的平稳性和安全性。其中,分流集流阀保证两个液压油缸在实际系统中的同步,避免设备受力不平衡而损坏。

分析发射车液压起竖系统原理图中可以看出,其运行存在强关联性,图中的线条表示其中的管路,并且管路存在很大程度的弯曲等复杂工作环境,结合实际发射车使用环境可以得知,传感器可以的布局点存在着数量多、难度大的特点,并且其各处的信号特征均不清楚,在这样的背景下,采用建模和仿真的方式无疑是明智的选择。其故障诊断流程及建模仿真过程示意图见图2。

图2 传感器布置示意图

与传统的手段相比,通过仿真的方法进一步研究了系统的运行机制,对测点的数据进行定量研究,分析系统在故障状态下的响应,使得后续传感器的布置成为了一种实验和验证的手段,提前将故障诊断部件需求以及测点参数需求提炼出来,为后续的开发提供了技术积累。

2 仿真建模与参数设置

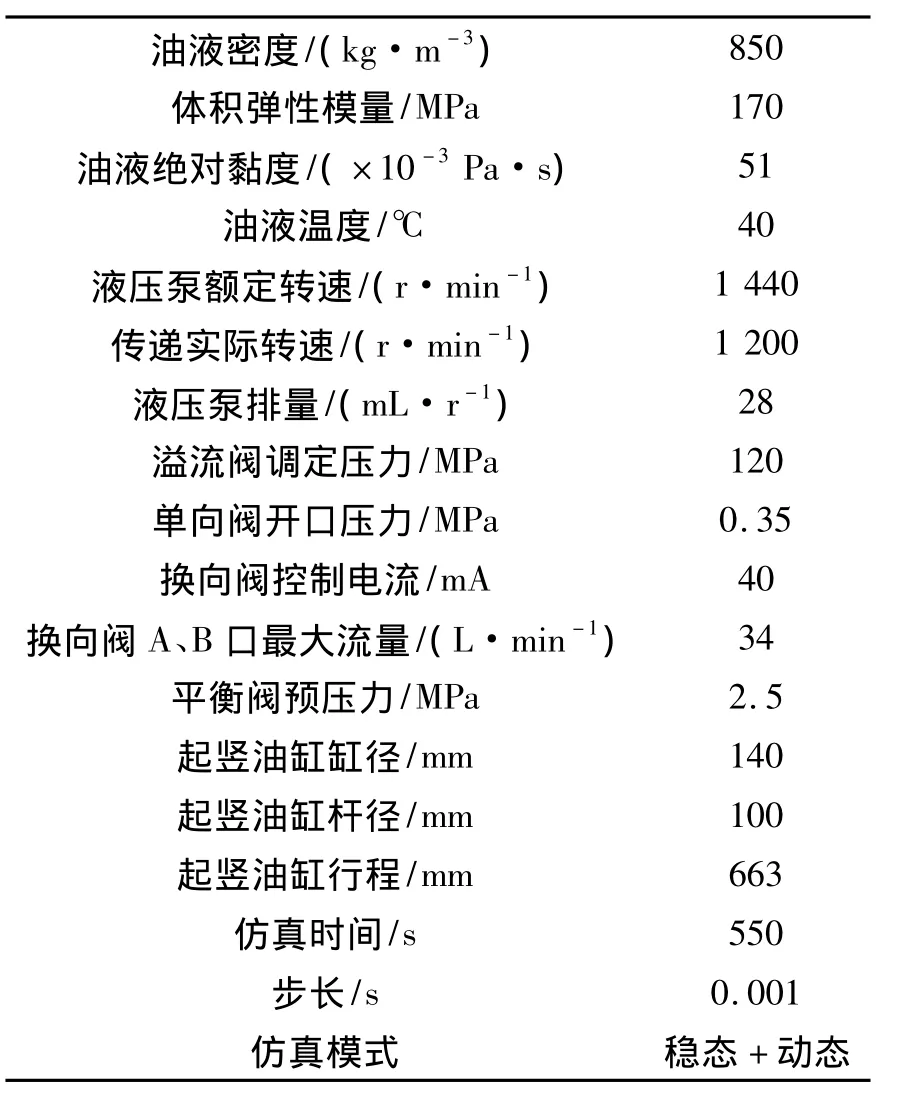

为了获取液压系统各点处的信号特征和数据,利用AMESim进行系统仿真,通过故障注入,对系统的健康状态和故障状态进行模拟,并测得各故障对应的测点数据。进而为导弹发射车液压起竖系统的状态评估、故障诊断与定位奠定技术基础。为了实现对图1所示液压系统的准确仿真,以标准元件库中的模型作为基础,应用HCD设计和二次组装技术,建立准确的仿真模型[4,5],并根据导弹发射车实际运行情况设计仿真参数,主要仿真参数的设置如表1所示,需要说明的是,其中所有管路和阀件的临界雷诺数均为1 100。

表1 仿真参数设置

3 传感器信号特征与作用分析

根据液压起竖系统原理图1建立仿真模型,图1中10为压力传感器,用以采集泵的出口液压油工作压力,在模型中选用同一点的压力数据,将二者进行幅值以及趋势上的比对,发现二者有很高的相似度,保证了模型的可信性。为满足故障诊断需要,可以分别在泵出口设置压力、流量传感器,在换向阀各口设置压力传感器,在平衡阀前后设置压力传感器,在分流集流阀前后设置压力、流量传感器,在液压缸前设置压力、流量传感器,在液压缸活塞杆处设置位移、速度传感器,各传感器能够采集的信号具有各自的特征和作用,通过分析,为制定传感器布置方案提供依据[6]。

3.1 活塞杆位移传感器

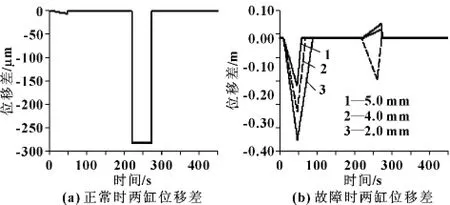

利用活塞杆位移传感器,可以采集活塞杆伸出位移与时间关系,活塞杆收回位移与时间关系,两缸位移差3种信息,这3种信息可以用来评价起竖系统液路阀件发生堵塞、渗漏和不同步问题。

当换向阀出现阀芯开启不到位问题时[7],液路中液阻增大,流量降低,使液压缸活塞杆的运动速度降低,致使伸出过程时间变长,如图3所示。在正常状态,系统起竖时间是37 s,而随着阀芯开口的降低,系统的响应时间逐渐变长。因此,可以利用正常起竖时间30~47 s这一时间段的位移量评估起竖过程的状态,诊断换向阀阀芯开启程度。将伸出的位移量与仿真得到的数据进行对比,可以用来诊断换向阀阀芯的开口量的故障状况。

图3 油缸活塞杆伸出过程位移仿真结果

由于平衡阀控制油路中的节流孔较小,容易导致平衡阀不能完全开启,引起油缸活塞下降速度变慢,甚至不下降,如图4所示。因此,可以利用正常回平时间为273 s时刻的位移量评估回平过程的状态,诊断平衡阀堵塞程度。

图4 油缸活塞杆回平过程位移仿真结果

分流集流阀用于分配进入两个油缸的流量,一旦出现不平衡故障时,导致起竖油缸不同步,就会导致两个油缸活塞杆伸出位移出现偏差,如图5所示。在正常状态,两缸的位移差能够保持基本一致,但是一侧节流孔故障后,两缸的位移差就会表现明显,位移偏差会使发射架产生应力扭矩,甚至破坏装备,这在实际系统的运行中是严格不允许的。因此,可以利用两缸活塞位移差评估分流集流阀状态。

图5 两缸位移误差

3.2 换向阀A口压力传感器

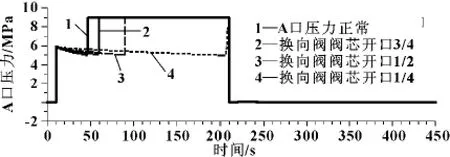

换向阀A口在油缸伸出时承受负载压力,活塞杆运动结束时达到最大压力,而在回平时直接连接油箱,压力接近于0,如图6所示。当换向阀发生阀芯开启不到位故障时,伸出过程变慢,最大压力发生的时间滞后,可以利用这种最大压力发生时间进行换向阀的状态评估。当换向阀A口传感器之后的元件发生故障,导致活塞运动变慢时,虽然最大压力发生时间同样偏离正常状态发生时间,但是由于后续元件的节流作用,压力将增大,导致伸出过程中A口压力值大于正常值,从而可以利用压力幅值定位故障。

图6 起竖阶段换向阀A口压力

3.3 泵出口压力传感器

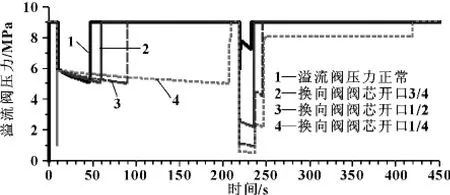

泵出口压力取决于负载和溢流阀调定压力值,当负载小于溢流阀调定压力时直接反应负载大小,当大于溢流阀调定压力值时,则稳定在溢流压力值,而溢流阀故障时最大压力值将偏离调定值。以换向阀阀芯开启不到位为例,该压力传感器采集压力情况如图7所示,可以利用压力幅值、最大压力出现时间进行故障定位和元件状态评估。

图7 溢流阀压力

3.4 K点压力传感器

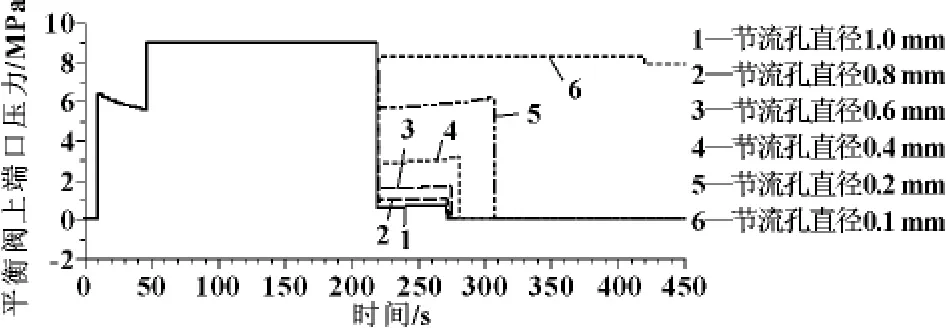

K点压力传感器布置在图1所示的平衡阀上端位置,由于平衡阀仅在活塞回平时发挥作用,活塞杆伸出过程中压力保持与换向阀A点压力基本一致,此时出现较大偏差时,则可以断定由单向阀造成。活塞杆回平过程中,平衡阀下端经换向阀后接入油箱,压力基本为0,换向阀故障时,平衡阀下端压力即为换向阀A口压力,这就是可以利用K点压力计算出平衡阀前后压力差,用评估量平衡状态,节流口不同堵塞程度时,K点传感器采集信号如图8所示。因此,可利用K点压力信号评估平衡阀状态。

图8 平衡阀上端压力

3.5 M、N点流量传感器

分流集流阀上端出口处M、N点进行流量和压力采集,流量直接反应油缸运动速度,因此也可以利用两点的流量值、流量变化情况、流程差进行液压起竖系统的状态评估和故障定位,其功能与油缸活塞位移相近,但是不能独立表征油缸内泄漏故障,只有与压力信号联合使用时才能对液压缸故障进行定位。以分流集流阀发生不同步问题为例,M、N处流量差如图9所示,在起竖阶段,分流集流阀根据负载的变化情况分派M、N两口的流量,在正常情况下,M口和N口的流量差应接近0,M口故障后,流入两缸的流量有了明显的差异。

图9 M、N口流量差

3.6 M、N点压力传感器

分流集流阀上端出口压力最直接反应油缸压力情况,能够表征液压起竖系统总体健康状态,能够表征两缸是否压力平衡。以两点压力不平衡为例,M口和N口压力差仿真结果如图10所示,与流量差的分析过程一样,在故障后表现出明显的差异。另外,分流集流阀故障后,K点压力与M、N点压力差也发生了很大的变化,如图11所示,根据这个压力差可以评估故障状态和定位故障位置。

图10 pM-pN变换曲线

图11 分流集流阀K口和M口压力差

4 传感器选择与优化

由以上仿真结果集分析可知,针对导弹发射车液压起竖系统进行状态监测时,不同类型和位置的传感器对各种故障敏感性不一样,所包含的信息也存在一定的重复,其中有些传感器不能独立进行状态评估和故障诊断,也有一些传感器功能接近,为此可以通过有效的优化得到最佳传感器布置方案。选择和优化过程中重点考虑以下几点:

(1)选取那些对系统状态变化影响最为敏感的参数作为检测量;

(2)不同的特征信号所容纳的信息量大小是不同的,所以应选择那些最能反映系统工作状态的参数作为检测量;

(3)所选特征参数应便于测量和分析,尽量选择不拆卸就可检测的特征参数;

(4)所选特征参数的检测不干扰系统的正常工作;

(5)优先选择那些有助于尽早发现故障的参数。

综上所述,结合建模仿真的结果以及5条基本的原则,对于图1所示液压系统,可以通过设置泵出口压力传感器、换向阀A口压力传感器、K处压力传感器、M口压力流量一体传感器、N口压力流量一体传感器共计5个传感器进行整系统的全面状态监测。通过仿真结果可知,选定的5个传感器布置点可以满足整个液压起竖系统关键部件的故障诊断,从经济上也是一个可行的方案,另外,根据发射车实际考察,这5个传感器的供电、布线方案也能相对比较容易实现,通过实验研究,验证了传感器优化布置方案可行。

5 结束语

针对导弹发射车液压起竖系统情况,利用仿真手段获取液压系统各观测点信号特征,在分析信号作用基础上进行传感器的选择和优化,确定传感器布置方案,为装备的状态监测,以及健康管理奠定基础。另外,在此基础上,可以结合液压系统的解析模型,运用其他优化方法进行传感器布置方案的进一步优化。

[1]张亮,张凤鸣.装备健康管理中的传感器优化配置问题研究[J].传感器与微系统,2008,27(7):18 -20.

[2]陈伟,李伟.面向装备健康状态监测的传感器布置优化研究[J].传感器与微系统,2012,31(11):11 -13.

[3]王荣,贾民平,刘桂兴,等.状态监测振动传感器优化布置理论及应用[J].东南大学学报:自然科学版,2011,41(1):77-81.

[4]余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005:(3):28-41.

[5]周汝胜,焦宗夏,王少萍.液压系统故障诊断研究现状与发展趋势[J].机械工程学报,2006,42(9):6-14.

[6]赵守伟,马飒飒,吴国庆.基于故障仿真的诊断知识获取关键技术研究[J].计算机仿真,2008,25(1):31 -35.

[7]成红梅,范春起.换向阀故障分析[J].矿山机械,2006(8):192-194.