改进的PID算法在加热炉温度控制中的应用

2014-06-01邵宇鹰费敏锐

黄 炎 邵宇鹰 邓 丽 费敏锐 蒋 婧

(上海大学机电工程与自动化学院1,上海 200072;上海市电站自动化技术重点实验室2,上海 200072;国网上海市电力公司3,上海 200025)

0 引言

钢铁行业一直是被视为支持和促进其他行业快速发展的基础,也间接体现了一个国家的经济发展水平。目前,在如何提高钢铁的质量和减少能源消耗等方面已有许多研究成果。其中保证加热炉内温度控制精度及均匀性是炼钢过程中须关注的两大方面,同时也是实现质量和能耗控制的基础。加热炉是一个大惯性、带有滞后的非线性系统,加上有热对流、热辐射和外界环境的不确定性,且目前大部分炼钢生产线的控制系统仍然使用传统的PID算法,直接导致了控温精度差。而控制温度变量的采样点选取不当,则可能导致炉内温度不均匀。

1 研究现状

针对上述问题,雷霞、李晓光等[1]设计了基于Sugeon推理模糊 Smith-PID控制器。一方面,利用Sugeno模糊推理运算,实现 PID参数自调整的目的;另一方面,利用 Smith预估补偿控制器补偿受控过程的纯滞后作用,使PID控制器提前动作,从而减少超调量,加速调节过程,改善控制性能。李川[2]在加热炉控制系统中成功地加入了模糊控制技术,将其与传统PID相结合,实现了对PID参数的自调整,从而达到了优化的目的。李红星等[3-8]用改进的遗传算法来整定模糊控制器的参数,在线试验证明此方法达到了优化控制器的目的,减少了多变量对象之间的相互耦合,并能够应用于实际中。文定都[3]借鉴免疫反馈机理对抗原的快速反应和稳定免疫系统机理,设计了一种非线性P控制器。通过对控制器的输出和输出变化来建立模糊规则,并得到T细胞抑制量f函数,从而实现对不确定系统的控制,控制效果远优于常规PID。

相比于PID控制,先进控制策略有着强大的优势。先进控制策略如果能够嵌入到抗干扰能力强的PLC中,则可以更加有利于工业生产效率的提高。廉宇峰等[5]通过对GPC算法的研究,在PLC上实现了一阶惯性加延迟对象的单步预测控制。杨捷、高增梁等[6]设计了一种可在嵌入式系统中实现的预测控制算法。该算法通过建立加热炉对象模型,并采用在线计算模型参数的方法实现了预测控制。该预测算法的优点在于不需要大量复杂的矩阵运算,计算简单,在模型参数计算步骤中添加了柔化系数,达到了预测的作用。最后仿真结果也证明了该算法优于PID控制。崔桂梅等[7]利用WinCC和Matlab作为平台,通过使用 OPC技术实现数据交换,解决了监测系统实时数据交换这一难题,实现了先进算法的应用。最后使用双值动态矩阵控制算法,不断校正加热炉对象出现的不确定性因素,具有快速响应、抗干扰、鲁棒性强等特点。基于两阶段闭环辨识算法原理,曹江涛、李平等[4]对其中间辨识模型的结构、阶次以及对最终辨识结果的影响进行了深入研究,给出了中间辨识模型与最终辨识结果的关系。加热炉应用结果验证了该辨识算法的有效性及模型选择的合理性。

2 问题的提出

某钢厂加热炉控制系统采用传统的PID控制,导致控温精度不达标,最后生产的钢管合格率低。现要求在原先的系统上,对加热炉控温环节进行小幅度的改造。机组设备使用年限长,当年大修未彻底解决的问题,直接影响了现在的机组安全生产、退火质量、设备运行等,故迫切需要进行改造。在控制环节,炉子的控温精度差,在机组设备运行时控温精度有变化,电控稳定性差,在一区热处理温度波动变动大,时常难以控制。定期的炉温保温精度检测曾出现偏差16.9℃,远超±5 K要求,直接导致最后产品的合格率较低。综上所述,最终温度控制精度的好坏将直接影响经济效益。本文论述了一种基于预测思想的PID算法,通过计算此时的升温速率来改变当前的温度值,达到预测效果。然后通过增加一个控制温度点,将实际的加热区由二区重新划分为三区,使得炉内的温度均匀性满足条件,并用实际生产的曲线验证该方法可以很好地应用于生产过程中。

温度控制系统是由功率控制器对加热炉的加热元器件进行电加热,加热元器件分布于加热炉的横向表面。控制系统的硬件配置采用Siemens S7-300 PLC,人机界面在研华工控机上安装西门子WinCC软件,用于画面操作,另外兼备工程师站的作用。

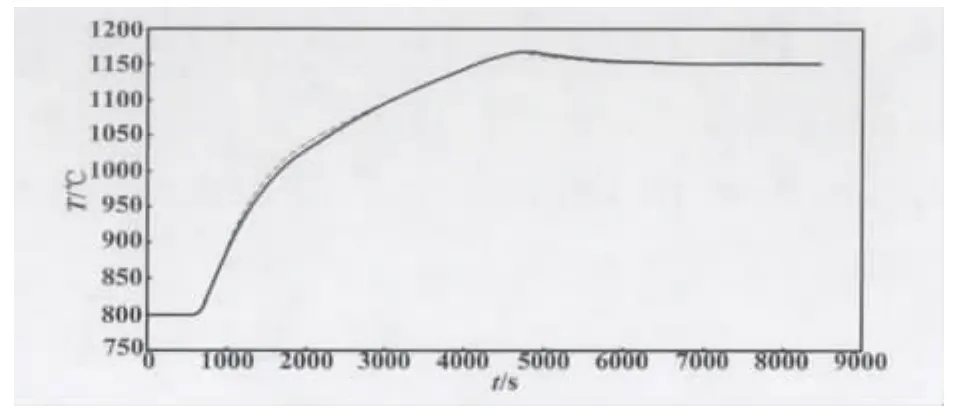

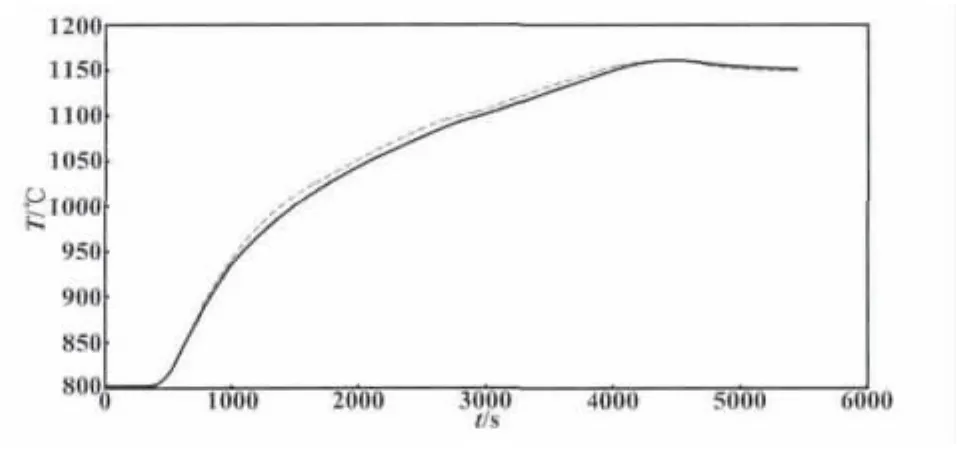

在尽可能减少对原先系统改变的前提条件下,保持将加热炉划分为两个加热区域,区域之间连通,这样就形成了一个多输入多输出且带有耦合的非线性、时变且有时延的复杂系统。考虑到加热元器件的特性和实际的生产需要,最终所需的稳定温度点在900℃以上,为此,使用传统的PID算法进行试验。当加热炉稳定在800℃一段时间后,将温度设定值变为1150℃的控制效果如图1所示。整个升温过程耗时68 min,超调量15 K,调整时间为35 min。由上述控制效果可知,超调量较大影响到调整时间。如何减少超调量,缩短调整时间,下一节将做进一步研究。

图1 加热炉800~1150℃的升温曲线Fig.1 The heating curve of the furnace from 800℃ to 1150℃

3 基于预测思想的加热炉温度控制

由于原先的加热系统采用传统的PID算法,控制效果不理想,因此本文提出基于预测思想的PID控制算法,并结合积分分离PID来实现对传统PID的优化。

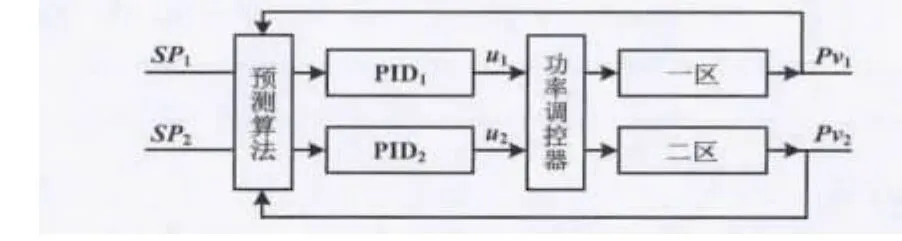

加热炉基于预测思想的算法原理框图如图2所示。

图2 算法原理框图Fig.2 Block diagram of algorithm principle

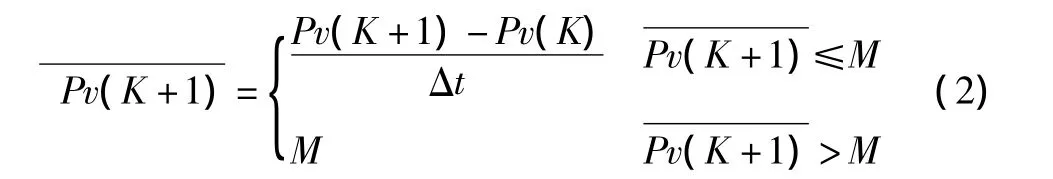

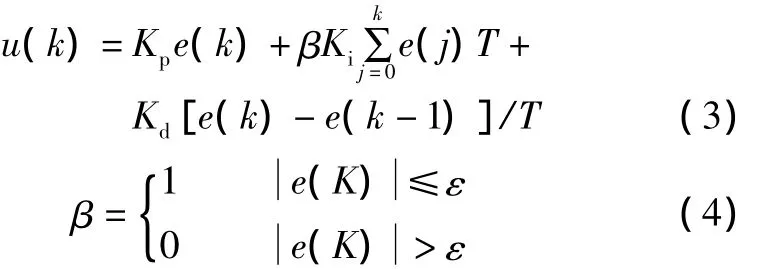

图2中预测算法的最简形式为:

式中:Pv'(K+1)为(K+1)时刻时经预测算法后的Pv;Pv(K)为当前时刻的测量温度值;Ta为预测因子,经过反复试验得出Ta取3~5时进钢管时的波动幅度最小。

如果要求在保证快速性的前提下,可采用类似于积分分离PID思想。在低温时,设定Pv'(K+1)=Pv(K+1),也就是屏蔽掉预测的作用;在高温段,再加入预测,同时也在相同的温度段将PID算法变为积分分离PID。

积分分离控制的主要思想是:当被控量与设定值偏差较大时,取消积分作用,以避免由于积分作用使系统稳定性降低,超调量增大;当被控量接近给定值时,引入积分控制,以便消除静差,提高控制精度[9-10]。

式中:T为采样样时间;β为积分项的开关系数;ε为加热区段,需要反复试验得到最优的值。

加入预测后的800~1150℃的升温曲线如图3所示,其他条件与图1的加热过程一致。

图3 加入预测后的的升温曲线Fig.3 The heating curve after prediction being added

在与上一个升温过程相同的条件下加入预测之后,超调量减少为11 K,调整时间为15 min,控制效果令人满意。

4 加热区的重新划分

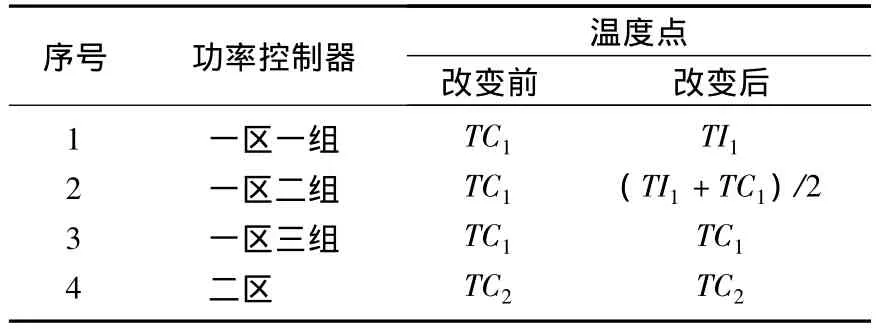

在随后的生产过程中,通过多次试验发现,由于控制温度点取自炉顶的中部,显示温度点取自炉顶的前部,也就是靠近炉口的位置。当系统在1150℃的高温下稳定时,显示温度点与控制温度点相差将近有20 K。由上述升温曲线也可以发现这一问题,这是由于炉口离外部环境更近,容易散温。这一温差说明功率控制器对炉口处的热辐射不够,从而造成了炉子内部的温度不均匀,直接影响到最后生产出的钢管合格率。为此,决定将此前的两个加热区划分为三个。划分加热区前后对比如表1所示。

表1 划分加热区前后对比Tab.1 Contrast of before and after dividing the heating zones

表1中,一区前三组表示一区三个功率控制器分别加热分布于加热炉不同位置的加热元件,TC1、TC2表示一区、二区的控制温度点,TI1表示靠近一区一组的温度显示点。

由表1可以看出,重新划分加热区前,一区的三台功率控制器分别控制加热炉不同位置的加热元件,但是控制点都为TC1点,所以会产生上述炉内温度不均匀这一现象。现将加热区重新划分,引入新的控制点,即原一区不同位置温度测量点的平均值,并使一区三台功率控制器有着明确分工,这样可优化炉内温度均匀性。优化后的加热曲线如图4所示。

图4 重新划分加热区后的加热曲线Fig.4 The heating curve after the heating zones have been redivided

由图4可看出,较之前的两幅加热曲线,所有的温度点几乎集中到了一起,偏差在±3 K左右,满足生产要求±5 K,达到了优化的目的。

随后,将改进后的方法用于实际钢管生产。钢管进入加热炉的过程可以看作外界扰动,而且是连续不断的,TI1点波动稍大以外(靠近炉口的原因),其余点均比较平稳,且都满足波动在±5 K范围内。由于钢管的实际产量取决于材料的性质、承受热的能力、炉膛中装料的密度、使用的实际加热和均热周期,所以温度均匀性的好坏直接决定了最后生产出钢管的质量的优劣。最后厂方进行温度均匀测试,测出的效果也是满足要求的,表明此方法可以应用在实际生产中,有利于提高质量和生产效率。

目前已生产的多个批次钢管产品,经理化性能检验,各项指标全部合格。在1000℃以上的温度区间使温度偏差控制在±3 K以内,炉内所有温度测量点显示的温度数据偏差在±5 K以内,最后在进行生产时,产生的波动控制在±3 K以内。投入运营两个月后,钢管的合格率由原来的70%左右上升了将近十个百分比。经估算,单条生产线全年经济效益增加近100万元。在节能降耗方面,由于原控制系统仍使用超负荷运转的电机来实现对钢管的降温,水泵经长期运行存在气蚀等损伤,影响运转效率,造成无谓的电损耗。采用高效电机替代后并对钢管水泵进行改造,达到了提高水泵运转效率和节电的目的。

5 结束语

本文是以实际的改造项目为基础,提出了一种基于预测思想的PID算法,算法简单实用,容易实现。通过增加一个控制温度点,将实际的加热区重新分区,增加了功率控制器的控制范围,使得炉内的温度分布更均匀。如何成功应用先进算法,并获得更好的控制效果,是下一步所要研究的方向。长远来看,如果能将先进控制算法设计成为智能控制功能模块,便于编制程序时直接调用,则具有广泛的实用价值。

[1]雷霞,李晓光,尹振红.基于Sugeno推理自调整模糊Smith-PID控制器仿真研究[J].系统仿真学报,2008,20(18):4952 -4955.

[2]李川.模糊PID在加热炉温度控制系统中的应用[J].冶金自动化,2009,33(3):56 -62.

[3]文定都.基于模糊免疫PID的电加热炉温度控制系统[J].冶金自动化,2007(6):43-46.

[4]曹江涛,李平,姬晓飞.两阶段闭环辨识算法在加热炉控制中的应用[J].工业仪表与自动化装置,2004(1):14 -17.

[5]廉宇峰,尤文.针对一阶惯性加纯滞后过程广义预测控制算法研究[J].石油化工自动化,2007(5B):44-47.

[6]Yang J,Gao Z J,Liu Y.Design and implementation of predictive control algorithm for embedded system[C]∥Proceedings of the 8th World Congress on Intelligent Control and Automation,2010:2594-2597.

[7]Cui G M,Zhang F J,Zhang Y,et al.Implementation of improved predictive control in furnace temperature control system based on WinCC[C]∥Chinese Control and Decision Conference,2012:3097-3100.

[8]Li H X,Pan C B,Teng F.Adaptive fuzzy control based on genetic algorithm for vertical electric furnace[C]∥Proceedings of the IEEE International Conferenceon Automation and Logistics,2009:933-938.

[9]刘金琨.先进PID控制Matlab仿真[M].北京:电子工业出版社,2011:8-59.

[10]张运刚,宋小春.西门子 Step7[M].北京:人民邮电出版社,2010.