埋铜块板起泡改善

2014-05-31李民善纪成光袁继旺

肖 璐 李民善 纪成光 袁继旺

(东莞生益电子有限公司,广东 东莞 523039)

1 背景

随着电子行业朝高功率、微型化、组件高密度集中化方向的快速发展,电子产品的功率密度越来越大,体积越来越小,如何寻求和优化最佳散热方法及其结构设计,成为当今电子工业设计的一个巨大的挑战。有研究表明,电子元器件工作温度在70 ℃ ~ 80 ℃范围内每升高1 ℃,其可靠性将下降5%[1]。因此对于PCB行业来说,开发PCB散热管理技术,降低PCB工作温度,是提高PCB及其系统的可靠性的重要途径。

埋铜块PCB产品由于其良好的散热性,目前已大量应用在通信产品中,特别是通讯基站建设对此类产品的需要非常大。埋铜块产品由于需要在普通PCB中埋入不同尺寸、不同形状、不同数量的铜块,且大多复合其他工艺如高频混压/局部混压、阶梯槽等,因此相对普通PCB而言,埋铜块产品的可靠性更容易失效。前期在某类埋铜块产品的开发中,回流焊测试板面出现起泡现象,本文重点就这一缺陷问题进行分析改善研究。

2 问题描述与原因分析

2.1 缺陷板信息

缺陷埋铜块板为埋铜块+局部混压+阶梯槽+背钻盲钻板,在FR-4中局部埋入高频子板,具体分布位置见图1,回流测试后发现FR4材料板面铜皮起泡(表观及切片图如图2、图3)。

图1 子板分布示意图

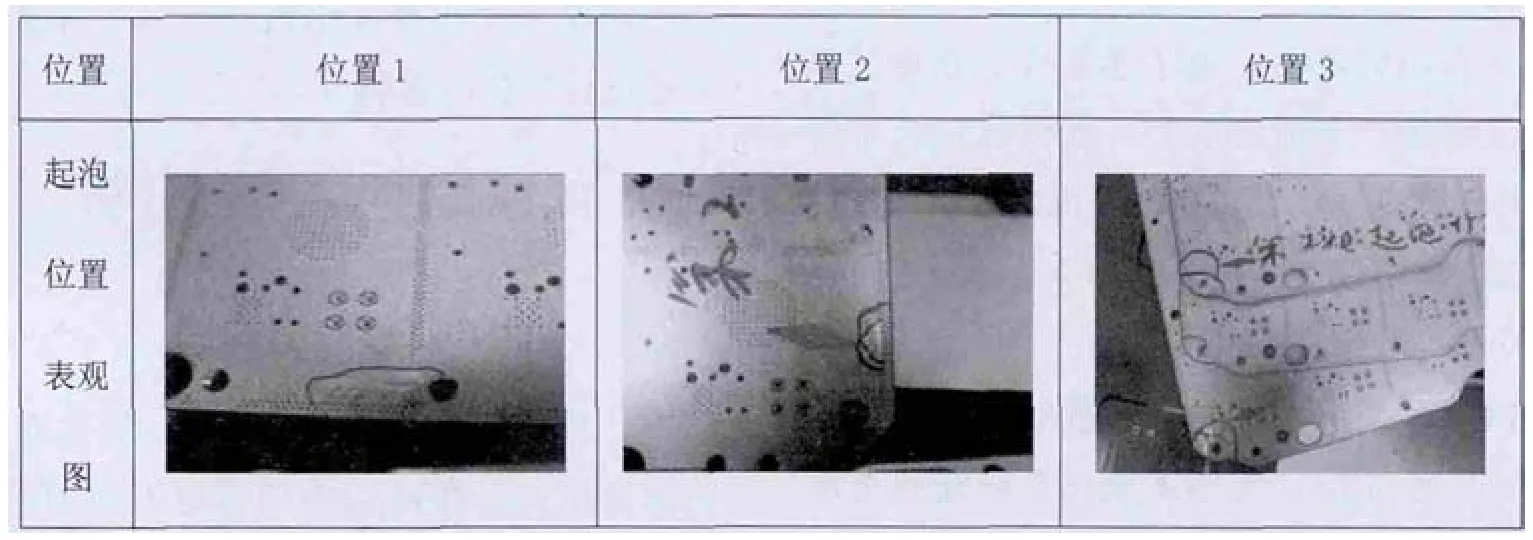

图2 缺陷表观图

图3 缺陷切片图

2.2 缺陷特征

分析5片回流后缺陷板起泡特征,发现起泡位置均集中在铆钉孔附近,具体见表1。

分析此板拼板情况,发现该板由于追求高拼板利用率,板边尺寸较小,铆钉孔距单元较近,因此铆钉孔位置板状态的差异对板单元内的影响比常规板会更加明显。

分别测量起泡点及其他正常位置的板厚及底铜厚度(测量结果见表2),发现起泡点位置的板厚比其他位置均厚,最大厚0.18 mm;而起泡点底铜铜厚比其他正常位置铜厚薄,CS面 20 μm,SS层3 μm,而其他正常位置铜厚均≥8 μm。铆钉孔位置局部底铜薄,PTH层与树脂结合力差,最终导致回流焊后起泡。

表2 缺陷板不同位置的铜厚及板厚

2.3 原因分析

由于前期定位板面起泡与板面铜薄/露基材有强相关性,那么解决板面局部铜薄是本试验的目标,因此首先对可能引起板面局部铜薄的原因进行分析。

(1)铆钉高度不够,铆合后,铆钉孔位置PCB受挤压,铆钉边缘位置PCB厚度变厚,陶瓷磨板时,由于板面厚度不均,板厚厚的位置磨板量大,导致局部铜薄。

图4 铆钉孔位置铜薄原因分析

表1 起泡位置示意图

(2)长边的铆钉位置与短边铆钉位置距离近,中间位置PCB受挤压程度变大,局部位置板厚变得更厚,加剧板厚不均匀的程度,进而导致陶瓷磨板厚局部铜薄。

(3)陶瓷磨板参数过于苛刻,铆钉孔位置局部板厚较厚,磨板时基材底铜被磨除过多,导致局部铜薄甚至露基材。

3 试验设计

3.1 试板设计

设计8L板,局部埋入高频子板,试板结构示意见图5。

图5 试板叠层结构

3.2 试验设计与过程控制方法

4 试验结果

4.1 预排铆合试验结果

表3 试验设计

表4 试验过程关键流程控制方法

4.1.1 预排后铆钉开花情况显大于实际调钉高度等于理论调钉高度的试板。

分别按照表3的试验设计使用四种不同的调钉高度制作预排,铆钉位置的表观图见表5。

小结:从上表看出,预排过程无异常,实际调钉高度大于理论调钉高度的试板铆合后铆钉开花明

4.1.2 层压后铆合位置表观检查结果

层压后,观察不同类别的试板层压后铆钉位置情况,结果见表6。

表5 预排图片

表6 层压后铆钉位置表观图片

小结:所有试板铆钉孔边缘位置略鼓起,不同调钉高度、铆合、铝片的试板之间无明显差异。

4.1.3 层压后铆钉形态及介厚情况

分别对铆钉孔位位置切片确认铆钉在PCB内形态,切片观察铆钉在板内形态均无异常,铆钉边缘位置介厚大于远离铆钉位置介厚。

4.1.4 板厚铜厚

收集层压后12个位置(5个铆钉位置 ,8个非铆钉位置,图10)的板厚以及陶瓷磨板1后12个位置面铜铜厚情况,结果见图6~图8。

图6 板厚测量位置示意图

图7 层压后板厚

图8 第二次陶瓷磨板后面铜

小结:(1)板中心位置(位置6,位置7)板厚最厚,子板铆钉位置(位置1 位置9)板厚略厚于其他四周板厚,母板铆钉孔位置(位置4 位置12)与其他普通位置无明显差异;

(2)铆钉位置铜厚小于普通位置铜厚:铆钉位置(位置1、位置4、位置9、位置12、位置13)平均铜厚集中在9 μm ~ 12 μm,单点最小5.1 μm,普通位置平均铜厚集中在13 μm ~ 15um,单点最小8 μm;

(3)短边铆钉铆合与否、预排调钉高度、压合所用铝片类型对试板板厚影响无明显规律。

(4)陶瓷磨板一次(电流1.2A,速度1.5m/min)的减铜量约为2 μm ~ 3 μm。

4.1.5 陶瓷磨板后铆钉孔位置局部板厚铜厚变化情况

为考察铆钉孔位置小范围内板厚铜厚的变化情况,选取几种典型位置进行切片分析,结果见表7-8(走板方向,长边朝前)。

小结:(1)使用过铆钉铆合的铆钉孔位置,无论是垂直于走板方向还是平行于走板方向,面铜铜厚变化均是从铆钉孔开始,铜厚先减小再增加,最小的位置为板厚最厚的位置。

(2)仅钻孔未使用铆钉的位置,无论是垂直于走板方向还是平行于走板方向,面铜铜厚基本一致。

4.1.6 陶瓷磨板后露基材情况

在两次陶瓷磨板后分别检查试板板面质量,第一次陶瓷磨板后,18PCS均无露基材现象,第二次陶瓷磨板后有11PCS露基材,露基材的位置都为铆钉孔位置,统计露基材的具体位置分布情况,结果见表11,露基材位置具体露基材程度及形态见表12。

小结:从表8可以看出,露基材出现频率高的位置是位置5、位置6和位置8,其中位置5和位置8为母板长边中间铆钉孔位置,位置6为母板长边边缘铆钉孔位置。

小结:(1)露基材的位置基本在长边铆钉孔位置上,仅有1处在短边,其余位置无露基材现象;(2)铆钉孔位置露基材程度均较轻微,仅个别位置露基材的范围较大,但均未进入单元。

结合板厚及铜厚情况,板中心位置板厚最厚,但两次磨板后的铜厚与其他位置无明显差异且无基材;铆钉孔边缘局部位置由于受到挤压板厚也较厚,形成环形区域表观来看略鼓,两次磨板后该区域铜厚较薄,直至露基材。说明大范围整体板厚厚不会造成板面露基材,但小区域板边板厚会造成板面露基材。

4.2 陶瓷磨板参数调整

(1)试验过程跟进

(2)IPQC检验结果

(3)小结

印制电路信息 2013 No.4-150-特种印制板 Special PCB表7 铆钉孔位置小范围内板厚变化情况表8 陶瓷磨板1后露基材情况统计结果汇总

-151-印制电路信息 2013 No.4特种印制板 Special PCB表9 露基材表观图

表10 试验结果

表11 陶瓷磨1后IPQC检板结果

①先激光烧蚀再陶瓷磨板,板面棕化层未去除,激光烧蚀无法抓取标靶,需对标靶进行特殊处理后才能进行激光烧蚀;

②三种方法中第一种方法铜块残胶及子板残胶比例最小,铆钉孔位置均无露基材。

4.3 小结

(1)采用铆合工艺的局部混压埋铜块板,预排铆钉铆合后,铆钉边缘区域受挤压局部板厚变得不均匀,二次陶瓷磨板后(1.2 A、1.5 m/min)局部板厚较厚位置容易露基材;

(2)二次陶瓷磨板(1.2 A、1.5 m/min)不会造成大范围整体板厚较厚位置(如板中央)板面露基材;

(3)铆钉预排调钉高度、埋子板位短边铆钉是否铆合以及层压排板用铝片类型与局部混压埋铜块板板边露基材缺陷无明显关系,调高铆钉高度及使用铆钉位置钻孔的铝片对露基材缺陷改善作用不明显;

(4)使用较温和的磨板参数(1.2 A、2.0 m/min),能避免铆钉孔位置露基材的情况;

(5)使用陶瓷磨板+激光烧蚀+陶瓷磨1(磨板参数均为1.2 A、2.0 m/min)的流程设计,能有效去除板面、铜块位置残胶,且不会出现铆钉孔位置局部露基材的问题,可以满足批量生产要求。

6 总结

通过对埋铜块板板面起泡缺陷的原因分析、试验研究和验证工作,得到如下研究结论:

(1)采用铆合工艺的局部混压埋铜块板,预排铆钉铆合后,铆钉边缘区域受挤压局部板厚变得不均匀,且经过二次较大强度的陶瓷磨板后(1.2 A、1.5 m/min),局部板厚较厚位置容易露基材;

(2)使用较温和的磨板参数(1.2 A、2.0 m/min),能避免铆钉孔位置露基材的情况;而铆钉预排调钉高度、减少铆钉铆合数量以及更换层压排板用铝片,对铆钉孔位置露基材改善作用不明显。

[1]王文, 李庆友. 电子器件温度控制技术[C]. 中国电源散热器应用和技术发展研讨会论文集, 2005.