大尺寸背板工程设计和压合制作关键技术探讨

2014-05-31张军杰韩启龙

张军杰 韩启龙 龚 伟 季 辉

(深圳崇达多层线路板有限公司,广东 深圳 518132)

1 前言

随着集成电路等元件的集成度提高及其I/O数的增加、电子组装技术的进步和信号传输的高频化和高速数字化的发展,以及电子设备高速发展的升级与换代需求,有一类PCB渐渐走向承载功能子板、信号传输及电源传输等功能上,而其信号处理功能逐渐弱化,该类PCB即为背板。背板一直是PCB制造业中具有专业化性质的产品,属于PCB中的高端产品。背板作为关键元件之一,广泛应用于通讯、航天、超级计算机、医疗设备、军用基站等重要场合。此类板具有板子尺寸大、层数高、厚度大、孔径纵横比高等特点,背板(Backplane或Back panel)是指具有线路和众多排插孔,主要用于承载其它功能性子板和芯片,起到高速信号传输的一类印制线路板。此类板具有板子尺寸大、层数高、厚度大、孔径纵横比高等特点。

目前,行业内能批量生产大背板的厂家屈指可数,大尺寸背板的生产与开发是PCB制作企业技术能力的重要体现,大尺寸背板生产对PCB制造企业来说即是挑战也是机遇,在高难度制作的同时往往也会带来高附加值的利润。我公司作为一个快、样板特色PCB制造商,对大背板的生产开发也高度重视,有幸接到了长沙国防科技大学天河云2号超级计算机上用的大尺寸背板(660 mm×810 mm),下面就以此款板为例介绍压合工序的关键技术。

2 材料选择与工程资料设计

2.1 材料的选择

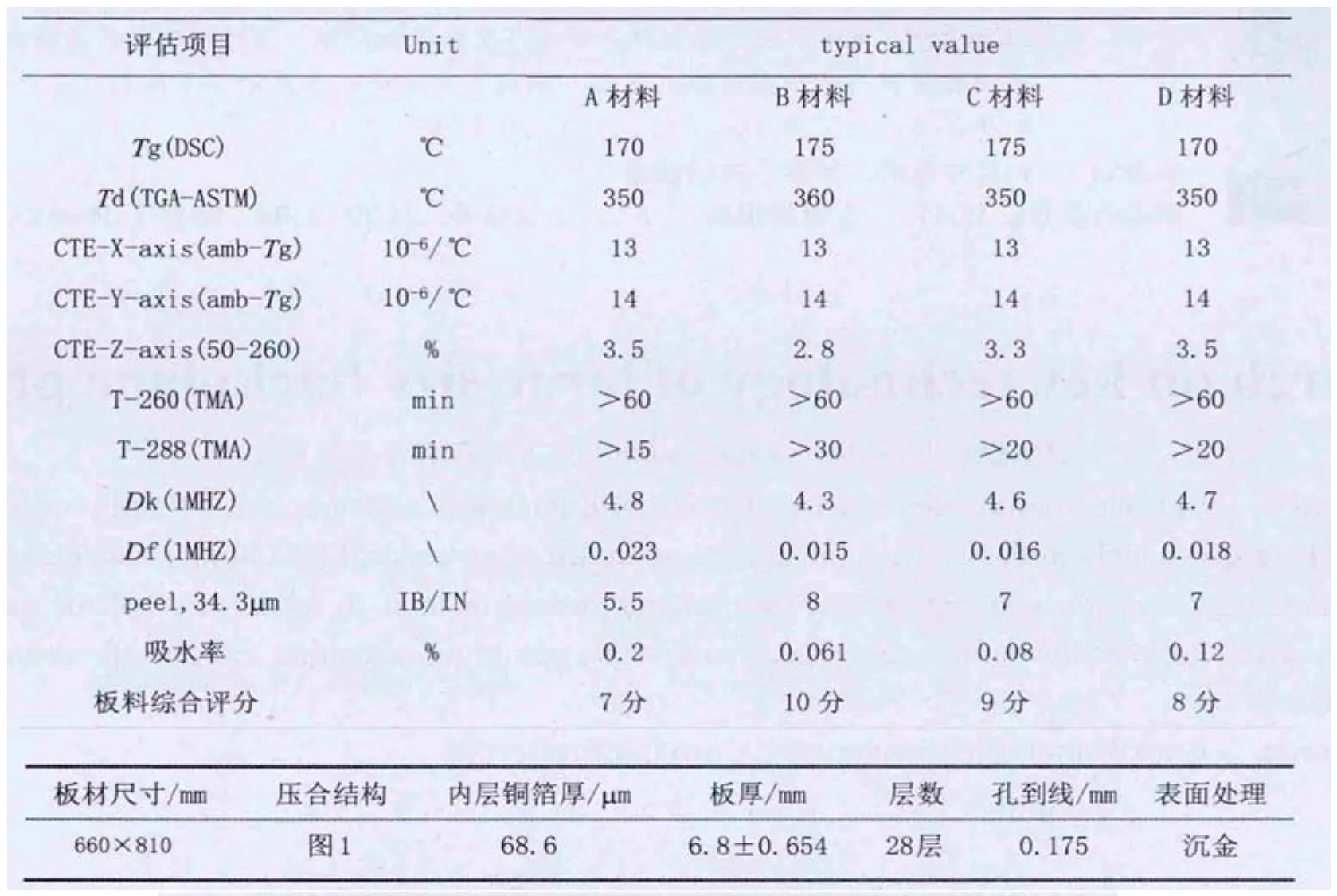

大尺寸背板需要有良好的电气性能、耐热性及抗老化性能,一般选择耐热性好、可靠性好等各方面性能稳定的高Tg值板材(选用Tg值≥170 ℃的FR4板料及半固化片PP)。故在选择材料时需要综合考虑,表1为不同厂家材料性能从板材Tg值(玻璃转化温度)、Td值(热分解温度)、X-Y-Z轴膨胀系数、T260-T288耐热性、Dk值(介电常数)、Df值(介质损耗)剥离强度、吸水率几个方面进行综合评估,板材评分高低依次为B材料>C材料>D材料>A材料,按照此评估结果最终选择了B材料进行大背板的制作。

2.2 工程资料设计

2.2.1 背板信息

表1 不同厂家材料性能指标对比

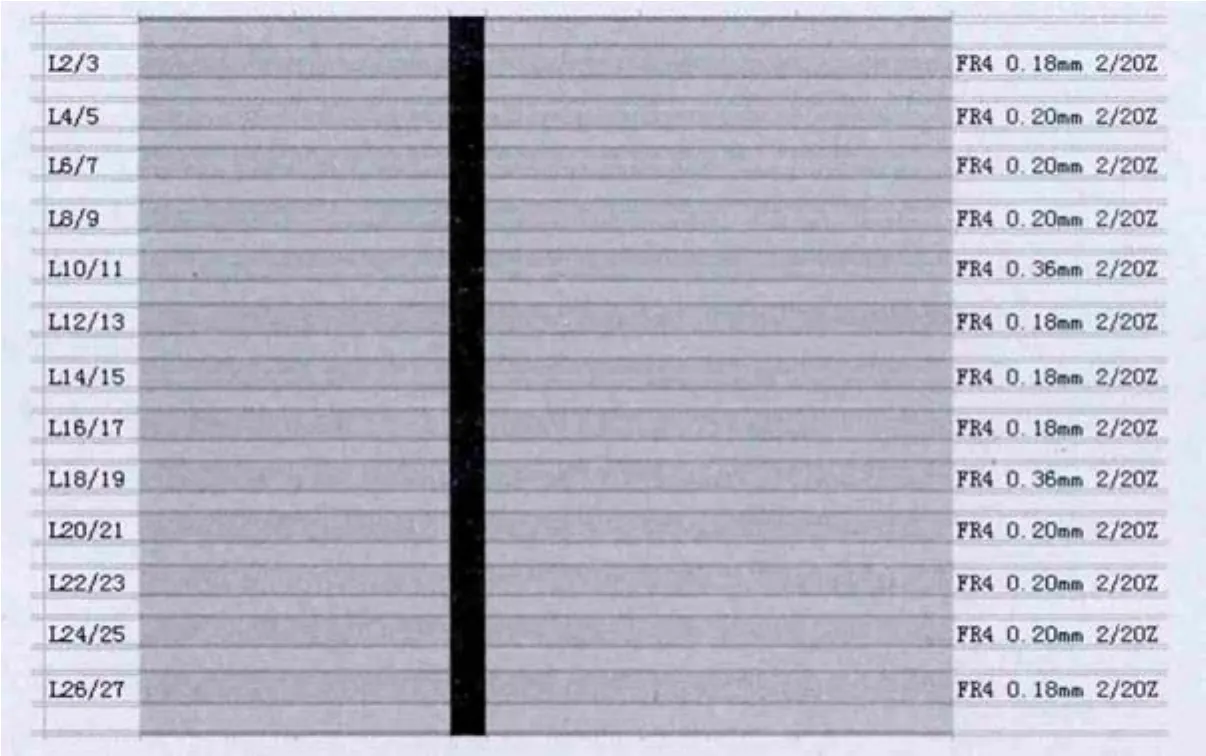

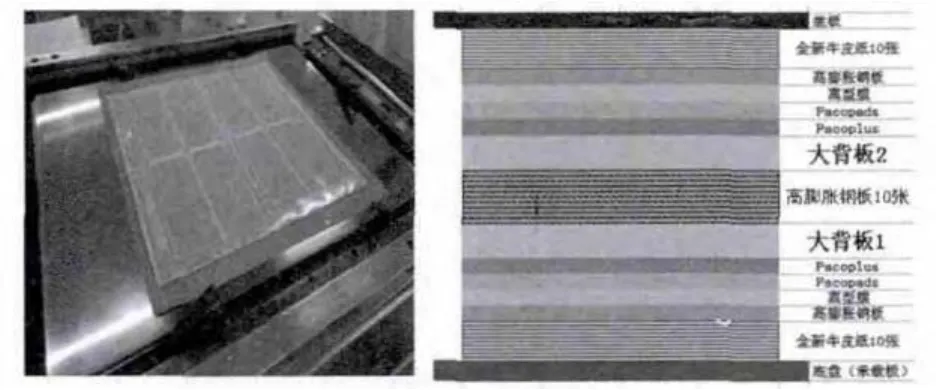

图1 压合结构设计图例

2.2.2 工程设计

(1)大背板内层板边工具图形除需要包括靶孔、铆钉孔、切片孔、编号孔等一系列常用工具孔外,还需要增加同心圆、涨缩PAD、层偏测试模块三个关键检查层间对准度的工具图形。

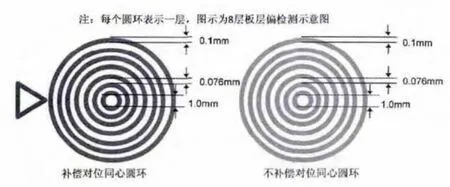

同心圆:每个角2组,1组不加补偿用于铆合后层间对准度检查,1组用于压合后层间对准度的检查,每层一个圆环,层与层之间圆环相距0.075 mm。见图2(以8层板为例)。

图2 同心圆设计图例

涨缩PAD:每层设计1个实心PAD,层与层之间错位式叠加,对所有层对应的PAD位置全部做成无铜区,以便在后续X-RAY测量涨缩时透光,主要用于压合后测量涨缩数据来监控层间偏差与整体偏差,从而来调内层菲林预给系数,设计时需要注意因大背板尺寸较大,一般X-RAY的最长测量距离小于700 mm,因此涨缩PAD需要设置在长边(因板子尺寸长为810 mm,若设置在短边将无法测量)且要保证测量距离小于700 mm。见图3(以8层板为例)。

图3 涨缩PAD设计图例

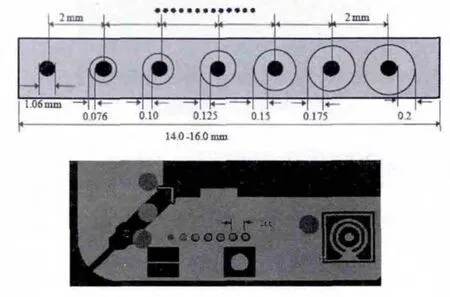

层偏对位模块:因大背板尺寸大,板子易变形,在生产制作过程中因控制不到位、各种设备都有对位公差存在,难免或多或少会出现偏差,故在板子四角分别设计一组层偏对位模块,中间孔径大小为1.06 mm,内层Clearance单边依次为0、0.076 mm、0.1 mm、0.125 mm、0.15 mm、0.175 mm、0.2 mm,通过层偏测试模式来目检监控压合、钻孔、图形的对位情况。见图4。

图4 层偏对位设计图例

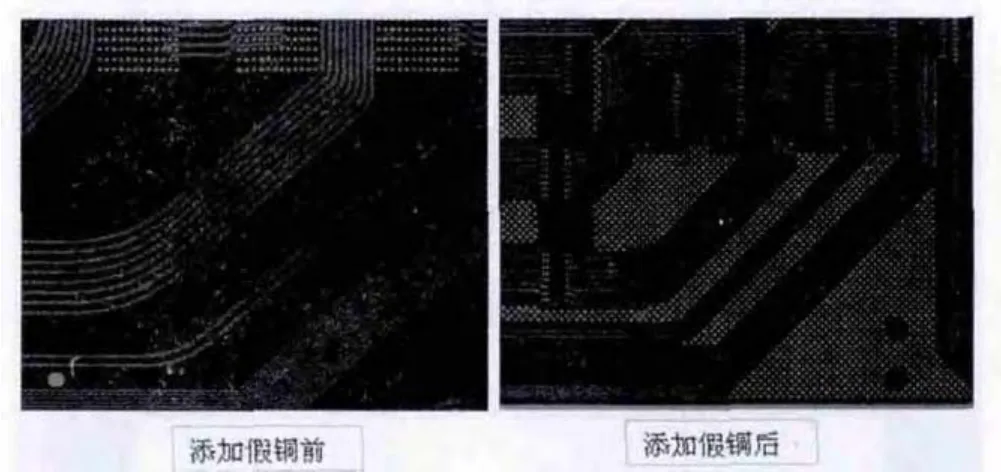

(2)内层图形内添加假铜:因大背板设计的特殊性,内层芯板多数设计为一边大铜皮一边为线路层,导致同张芯板残铜率相差很大,为了助于压合时填胶均匀及平衡板厚,建议客户在无铜区添加铜皮或假铜,同时要保留内层独立PAD(特殊情况除外)。见图5。

图5 内层无铜区添加假铜前后对比设计图例

(3)压合填胶设计:

半固化片PP选择:为了满足大背板的可靠性及压合时填胶均,优先选用高胶薄玻纤布半固化片(一般选用RC>60%,树脂流动度>40%),这样可利于树脂通过玻纤布渗透到无铜区;

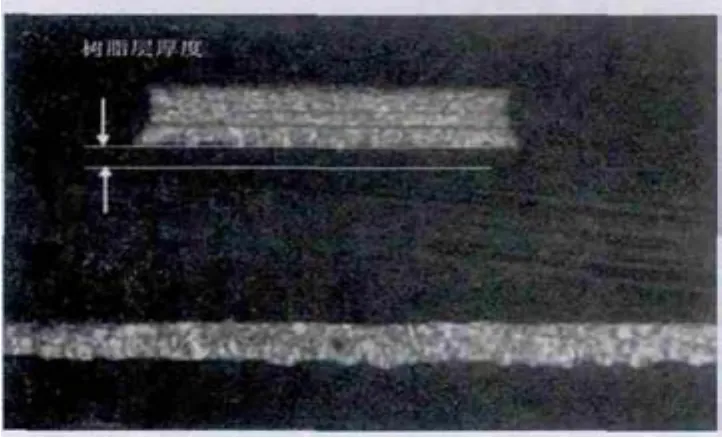

满足板厚介厚同时需要考虑到残铜率、填胶量、奶油层厚度:

双面填胶压合后介电层厚度=全铜PP厚度-[基板铜厚1×(1-残铜率1)+基板铜厚2×(1-残铜率2)]

双面填胶时树脂层厚度(奶油层厚度一般大于5 μm)= {全铜PP厚度-[基板铜厚1×(1-残铜率1)+基板铜厚2×(1-残铜率2)]-玻布厚度}/2 ;见图6。

图6 树脂层厚度测量方法

3 压合制作关键技术

3.1 铆合制作要点

3.1.1 铆钉与冲针的选择

此板理论铆合板厚在6.5 mm左右,我公司依次选择8.5 mm、9.0 mm、9.5 mm、10.0 mm长的铆钉均不合适,最终订做长9.1mm的铆钉和特制的加长15.5 mm冲针下模,正常冲针下模冲针长度为13 mm。

3.1.2 铆合方法与步骤

铆钉机台面平铺钢板,钢板贴上珍珠棉防止擦花,调机台面与下模具开花刀面平齐;

铆合时先铆合长边再铆合短边,采用两面铆合的方式制作,每次铆合时不铆合的铆钉孔需用冲针套住才可铆合,在铆合过程中加钉时,因板比台面大很多,必须把板超出台面的部分抬起保证板面全部在一个水平面才可铆合;如图7。

图7 铆钉机台面示意图

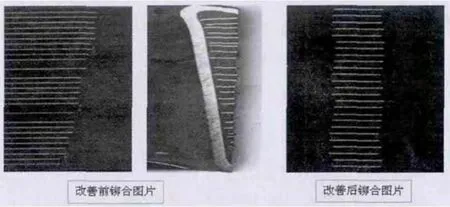

如图8所示,第一次铆第一面2、4、9、11、7、13这6个孔(2与4、9与11同时打钉,7、13最后打);第二次翻面打剩下的8个孔。

图8 铆钉示意图

铆合装板时需要注意,先从层次高的芯板依次往层次低的芯板装板,芯板的孔必须和PP的孔对齐;

X-RAY检查频率:以检查板四角的无补偿对位同心圆为主,同时参考靶孔无层偏为准。如图9。

图9 铆合对比示意图

3.2 排板制作要点

3.2.1 排板物料的选择

镜面钢板的选择:特指压合工序所使用的分隔镜面钢板,其主要作用是导热,其次是为压合作业提供一个平整的台面,目前PCB行业压合镜面钢板按热膨胀系数分为低膨胀系数钢板和高膨胀系数钢板。低膨胀系数钢板主要有二种材质分别是SUS630(日本)和1.4021(德国),高膨胀系数钢板主要有三种材质分别是SUS301(日本)、NTK S-4(日本)和RHC40(德国)。

我公司制作大背板选用的为SUS301 AS45-H高膨胀系数钢板主要有如下优点: AS-45H是为了用于大背板、BGA、HDI的高多层精密电路板的生产所特别设计的压合用钢板,具有最好的平坦度、很高的硬度、很长的使用寿命、很高的热膨胀系数[(16~17×10-6/℃与铜箔的热膨胀系数相同],所以在压合过程中可避免铜箔折皱、板厚介厚不均,涨缩变化大等品质问题的出现。

缓冲材的选择:大多PCB生产厂家在排板时都会选择牛皮纸做为缓冲材,因牛皮纸柔软透气,可达到缓冲受压均匀施压的效果,且可防止滑动,但如在高温条件下使用,牛皮纸会逐渐失去透气的特性,一般使用3次后必须更换。

我公司制作大背板选用的是美国Pacothane公司推出的Pacopads和Pacoplus。其中Pacopads是一种独特的纸纤基产品,使用的是纯净的纤维,经专设计用以满足多层板制造中的性能要求,常用规格厚度0.89 mm、1.4 mm、2.2 mm几种;Pacoplus是一种耐高温型剥离膜,经专门设计起到复型、缓冲作用。常用规格厚为0.5 mm左右。两者配套使用,可以使升温速率更均匀、板面的压力负荷均衡分布、可以3-维成型(即可以消除X-Y-Z轴方向上的应力)、胶体流动更均匀。

3.2.2 排板方法的优化

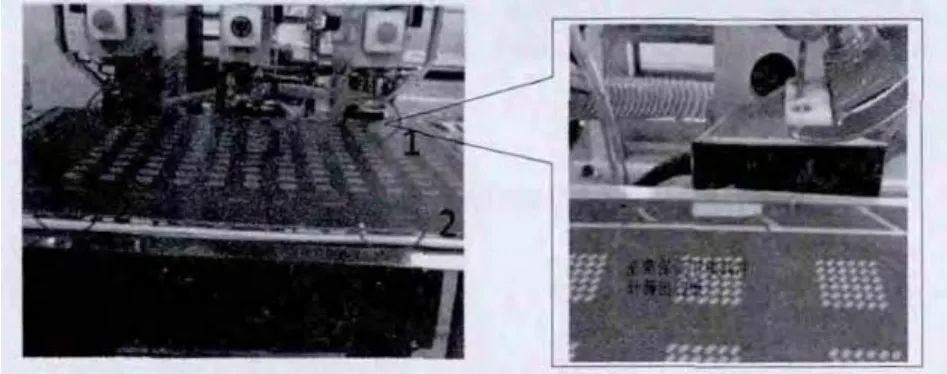

采用高膨胀钢板、Pacopads和Pacoplus作缓冲材料、2层/BOOK、红外线对位的排板方法。如图10。

图10 排板示意图

3.3 压合程序的优化

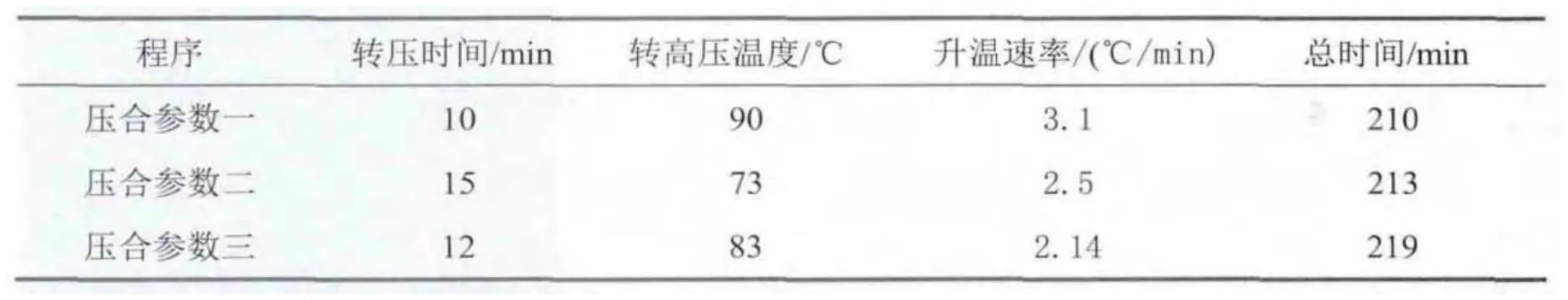

压合程序需要从转压时间、转高压温度、升温速率等几个方面来综合调整,表2为三种压合程序通过测实际料温而得到的参数。(因各厂家压机类型不一,仅供参考)。

通过试验数据对比,压合参数三为最优参数,能使树脂的粘度曲线比较平缓,溢胶量少,可以使PP胶有效的填充层间空隙,进而控制板厚的均匀性。见表3。

4 相关测试

4.1 Tg值测试

差分扫描热量测定玻璃态温度和固化因素(DSC法),△Tg=0.04℃。

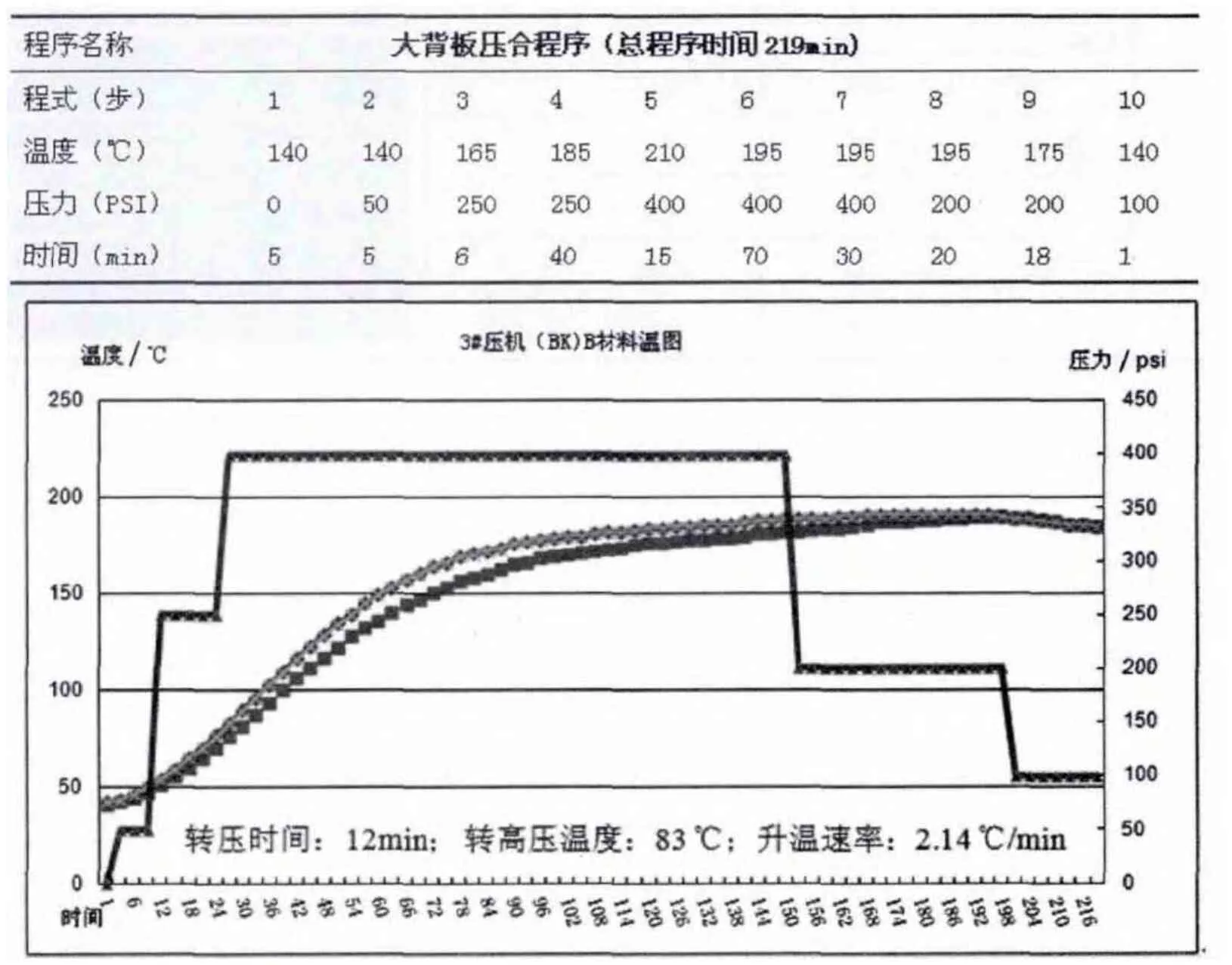

表2 不同压合程序各项关键参数对比

表3 背板压合程序和料温曲线图

图11

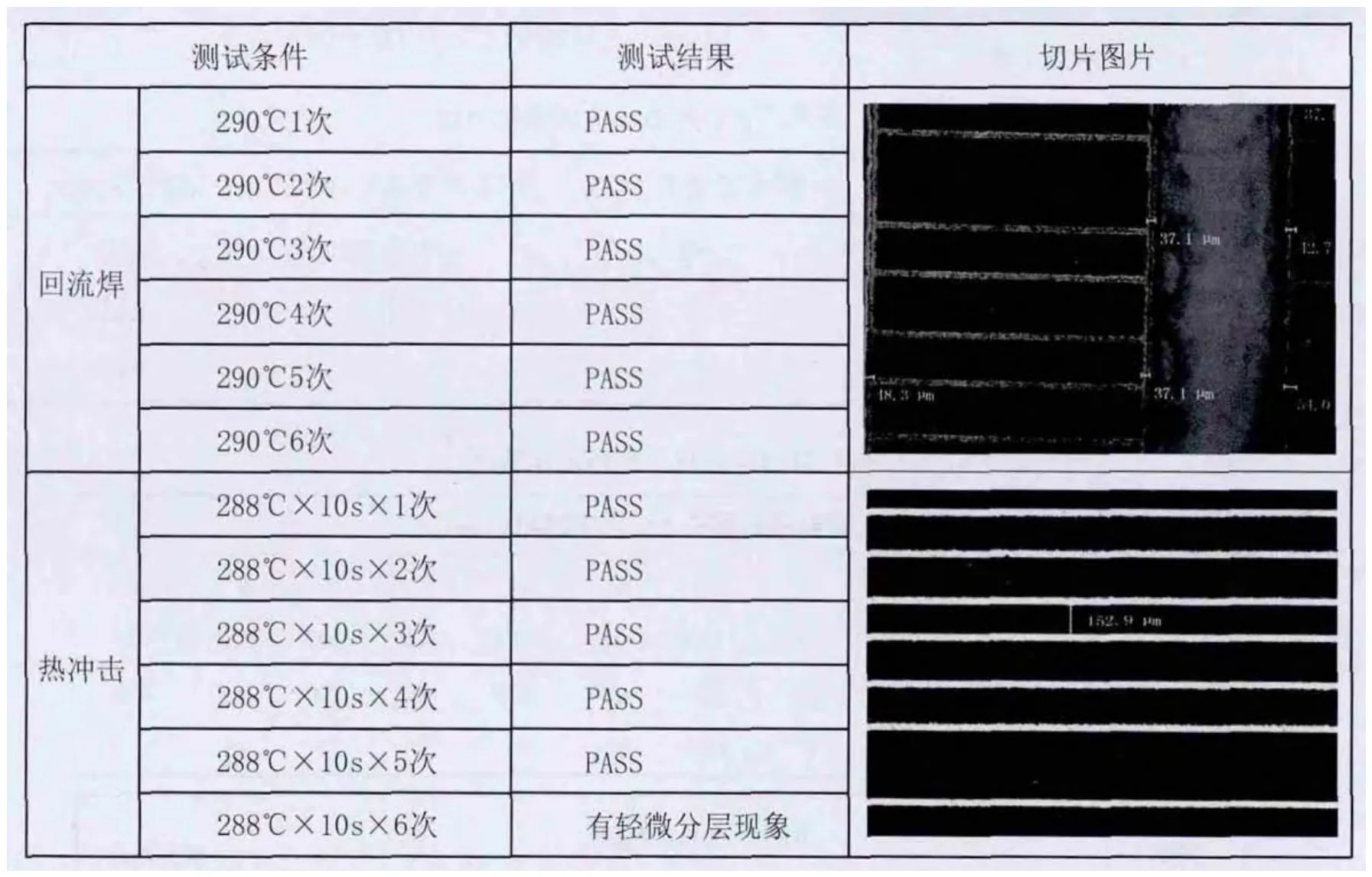

4.2 可靠性测试

5 结语

以上为我公司在背板制作过程中关于工程资料设计和压合制作技术方面的一些经验,希望给同行能提供帮助。

表4

[1]曾红. 大背板压合空洞渗铜研究[J]. 印制电路信息,2012, 04.

[2]吕永. 厚铜板压合工艺研究[C]. 2012秋季国际PCB技术/信息论坛论文集.

[3]林金堵等. 印制电路信息[J]. 2008,12.