50μm/50μm精细线路制作探讨

2014-09-19孟昭光冉彦祥

孟昭光 冉彦祥 叶 志

(东莞市五株电子科技有限公司,广东 东莞 523290 )

1 前言

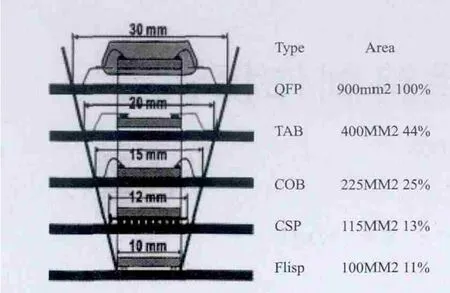

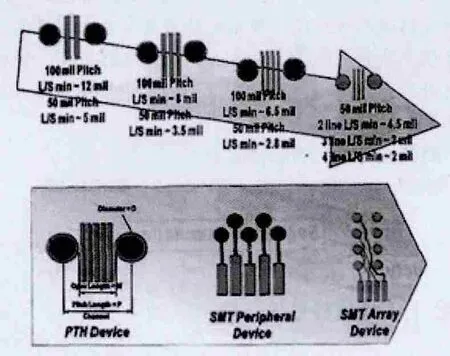

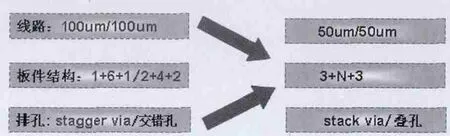

随着未来手机及数码相机等3G/4G产品的轻、薄、小型化与多功能化发展趋势,对HDI不断提出更高要求,由于电子产品的轻薄短小化,电子元件的封装形式上其尺寸的缩小也极为明显,传统QPF的封装已逐渐转换为BGA、CSP,甚至覆晶封装方式,促使线路板的高密度必须同步提高。在线路的制作方面,线路的精细化程度逐步转向亚微观、微观的微米级尺度,线路的精密要求也大大提高。故而HDI精细导线化、微小孔径化三阶产品是未来3G高端电子产品所必须。因50 μm/50 μm精细线路板制造过程中集合了特殊铜厚与精细线路的匹配要求,工艺制作难度高,在压合、减铜、电镀、线路制作等各工序均存在技术难点,同时50 μm/50 μm精细线路板的应用领域非常特殊,品质问题带来的风险很高;50 μm/50 μm精细线路板在产业内的生产及制作处于初级阶段,很多工艺及品质管控有待完善,需要进一步作跟进研究开发与完善。研发50 μm/50 μm精细线路HDI板以符合市场发展需求,对提升产值及推动同行技术发展意义深远(图1、图2)。

图1 元件发展趋势

图2 线路发展走向

2 制板结构、工艺流程、制作参数选择及整体解决方案

2.1 50 mm/50 mm精细线路印制电路板定义

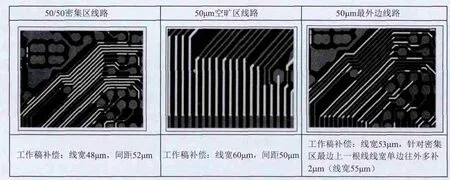

顾名思议,内层或者外层线路设计含有50 μm/50 μm线路要求的印制电路板称之为50 μm/50 μm精细线路印制电路板,其线路设计一般分密集线路、空旷区线路、嘴外边缘线路。设计图例见图3。

2.2 产品叠构

从全球市场发展及需求来看,未来3G、4G在HDI的技术变化见图4。

图4 技术发展变化趋势

原有普通二阶设计己不能满足3G手机发展需要,基本向三阶多压发展。本测试选择以代表性的三阶三压、8层板叠构作为试板来探讨50 μm/50 μm精细线路的制作关键点及难点,测试产品叠构如图5。

图5 产品叠构图

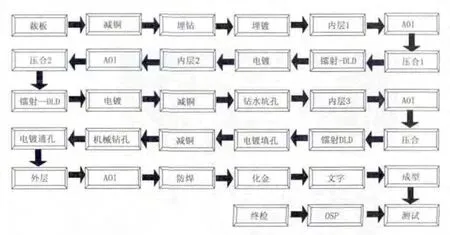

2.3 工艺流程

2.4 制作参数及难点解决方案

三阶三压50 μm/50 μm精细线路的制作主要技术参数要求如图6。

图3 50μm/50μm精细线路印制电路板线路设计

图6 工艺流程图

(1)制作叠构:3+N+3(三阶三压),8层板叠构。

(2)34.3 μm/102.9 μm DLD镭射:34.3 μm/102.9 μm铜箔压合直接DLD加工,Over Hang≤5 μm。

(3)100 μm盲孔填孔:垂直电镀方式进行盲孔电镀铜填平, Dimple≤10 μm,漏填率在5DPPM内。

(4)内外层50 μm/50 μm线路:从内一至外层线宽/线距为(50 μm/50 μm)±15 μm;包括填孔后减铜再制作50 μm线路。

(5)层间对准度:三次压合,盲孔叠孔及层间对准度≤50 μm,最小Pitch间距101.6 μm。

针对制作难点,在制作前期进行了技术难点的解决分析,如表1。

3 50 μm/50 μm精细线路印制电路板制作遇到的难点及解决

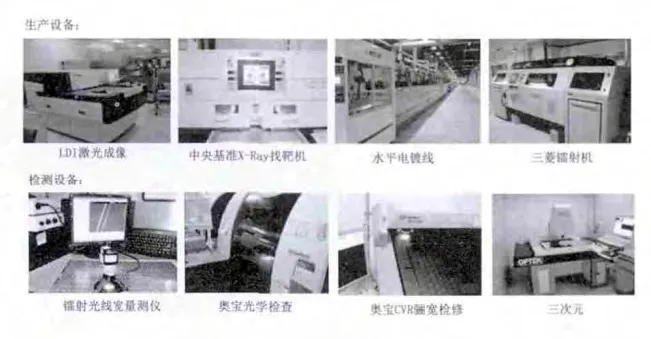

3.1 设备的选择

选用PCB行业先进的生产设备及检测仪器,情况如图7。

图7 生产设备及检测仪器

小结:先进的生产设备及检测设备是制作50 μm/50 μm精细线路印制电路板的必备条件。

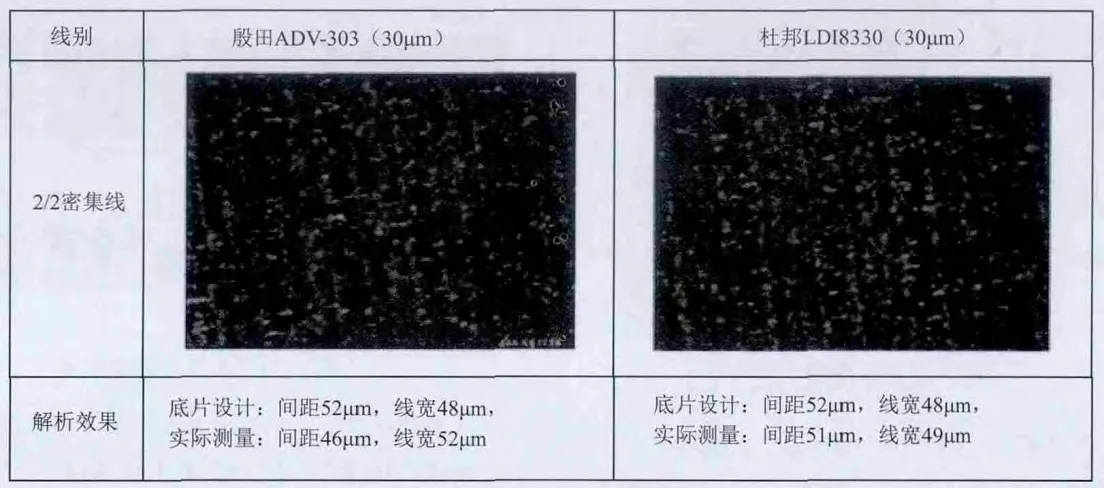

3.2 线路解析度分析

50 μm/50 μm精细线路对解析度要求较高,选用厚度为30 μm的干膜作为抗蚀阻剂,才能达到良好的解析及蚀刻目的。在测试过程中使用杜邦LDI8330干膜替代ADV-303能达到最好的解析效果,显影后的线宽与间距都完全满足要求(表2)。

表2 ADV-303与LDI8330干膜性能比较

小结:ADV-303与LDI8330干膜在设计线宽/线距相同的条件下测试,显影后实际线宽/间距杜邦明显好于殷田干膜(图8)。

3.3 蚀刻均匀性分析

表1 关键问题及解决方案

图8 干膜解析效果比较

影响蚀刻的均匀性除底铜厚度均匀性外,主要受溶液流动的均匀性所控制,涉及设备本身性能,如喷咀形状、喷淋角度、压力大小 、喷淋摆动频率及幅度、滚轮排布等。蚀刻线的均匀性决定了细线路是否可稳定均匀的咬蚀出来,同时也是蚀刻线的重要技术评判指标。为达到良好的蚀刻均匀性,对DES线蚀刻槽进行了如下的精细调整(表3)。

DES均匀性要求:topμ≥88%,bottomμ≥88%,both sideμ≥85%

均匀性计算公式:

μ=1-{(max-min)/Xx100%}≥88%

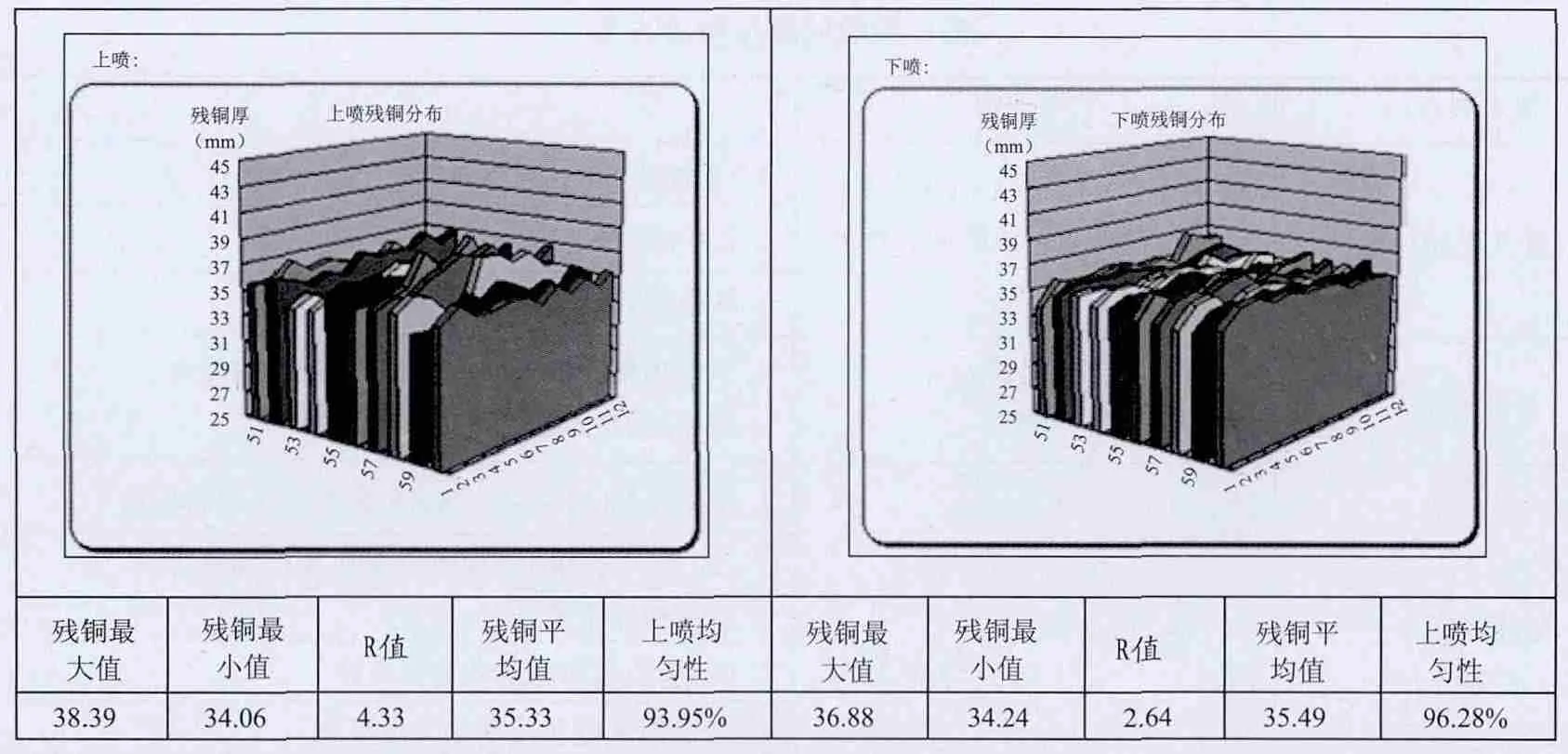

调整后蚀刻均匀性如图9。

调整后,两面咬蚀残铜厚度R值控制在4.6 μm,两面咬蚀的整体均匀性由原88.6%提升到93.33%。

3.4 面铜均匀性

表3 DES线蚀刻槽调整项目

图9 蚀刻均匀性比较

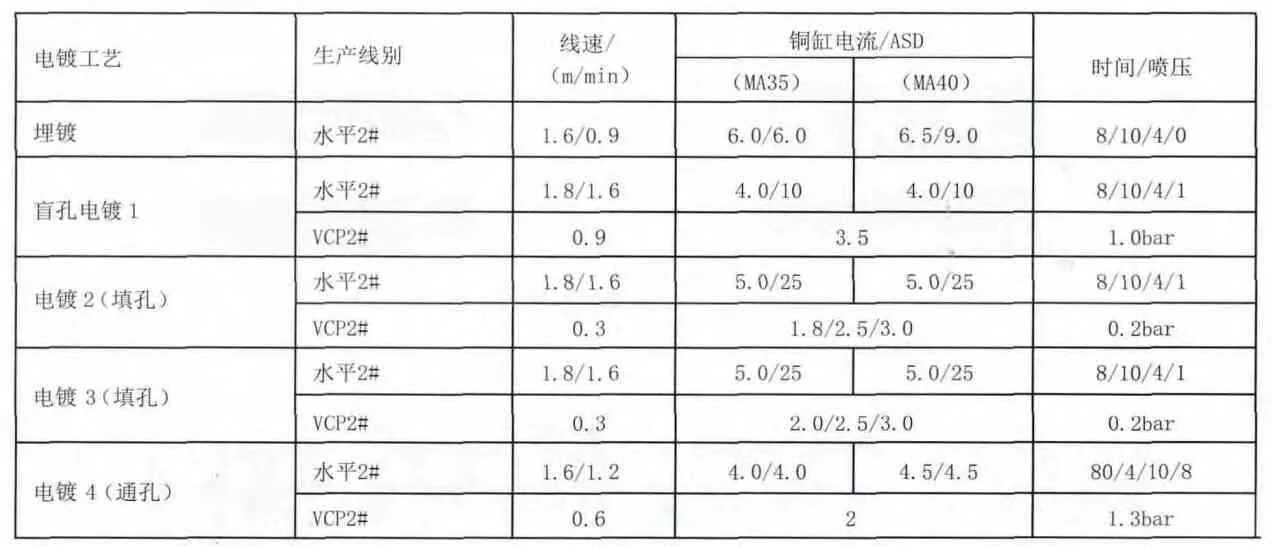

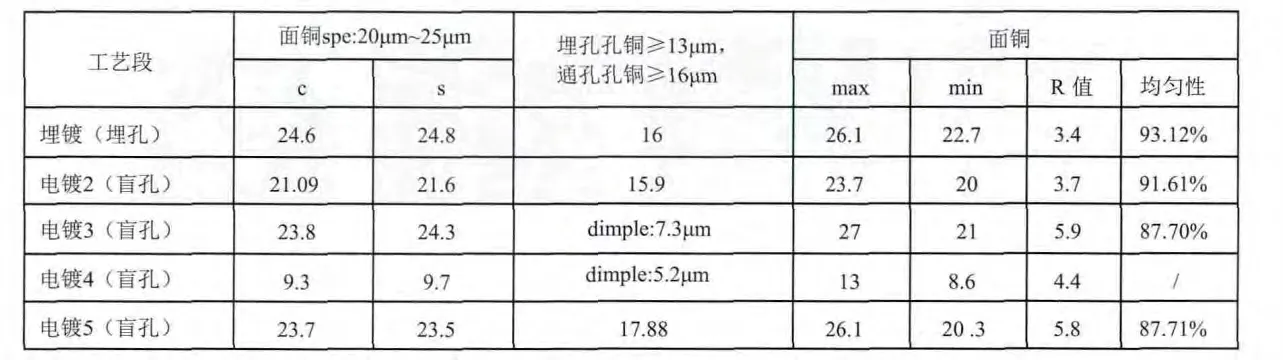

为了保证线路解析清楚及各区域线宽管控,制作时须将面铜控制在20 μm ~ 25 μm范围内,R值≤5 μm内。通过采取对VCP填孔线药水比例调整、降低铜缸喷咀压力,测试后达到面铜在45 μm内可将盲孔填平,同时面铜R值控制在5 μm内,减铜后达到50.8 μm/50.8 μm线路制作的面铜厚度及均匀性要求,电镀各段制作参数如表4。

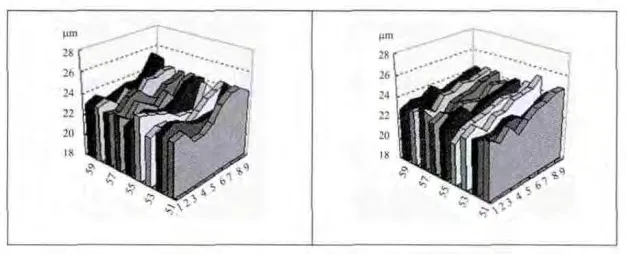

面铜量测数据及均匀性结果如表5。

下填孔后减铜再由机械钻孔转通孔电镀后的面铜均匀性分布(均匀性87.71%,面铜R值5.8 μm)。

图10 面铜均匀性分布图

小结:从各电镀别的电镀情况看,其面铜在50 μm/50 μm线路制作的管控范围内,面铜均匀性良好,R值最大5.9 μm,基本满足50 μm/50 μm线路的制作要求。

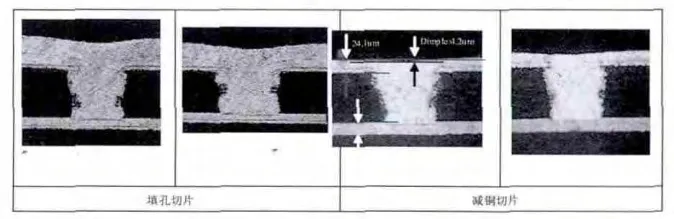

填孔切片与减铜切片如图11。

图11 填孔减铜切片

叠孔对准性与通孔孔型切片(图12)。

图12 叠孔对准度与通孔切片

小结:从图11图12电镀切片分析,其填孔、通孔孔型良好,Dimple在4 μm ~ 5 μm间,叠孔层间对准度良好。

表4 电镀参数

表5 面铜参数及均匀性

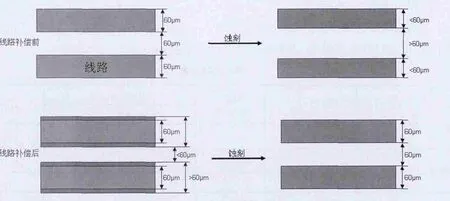

3.5 50.8 μm/50.8 μm线路补偿的调试导入

线路形状转移到干膜后把铜箔上多余铜用蚀刻液蚀刻掉,但是由于水坑效应的发生,在线路垂直方向的蚀刻液浓度不一样,导致线路产生侧蚀,若按正常比例设计线路进行图形转移,实际线路线宽要比设计时小,如图13,对线路阻抗特性要求高的电路,其阻抗发生变化导致的阻抗特性不匹配将直接影响电信号传输的可靠性。

一般线路板都有530 mm×610 mm大小,在DES生产时药水不停的喷淋,在线路板中部残留的药水要比四周的多而在表面形成水池效应,此时板中间的药水流动性差,药水的交换反应较慢,新鲜的药水不能即时补充,会阻隔后续药水的蚀刻效果,造成蚀刻均匀性不足,短路、毛边过大等异常等品质问题。为消除板内的水滞效应,在电路板上利用SET空间的间距,钻3.0 mm的溢流孔使电路板在蚀刻时加速板中间的药水交换,消除水池效应,改善蚀刻效果。

因厂内未制作过50 μm线路,故对线路补偿方面无参考数据,在项目制作前期,设计50 μm线路模块的不同补偿值(含独立、密集、纵向、横向布线),并模拟电镀后的铜厚(25 μm),LDI(激光直接成像)曝光蚀刻后对线宽进行量测分析,确定了50 μm/50 μm线路的最佳补偿值,如表6。

4 试验数据结果

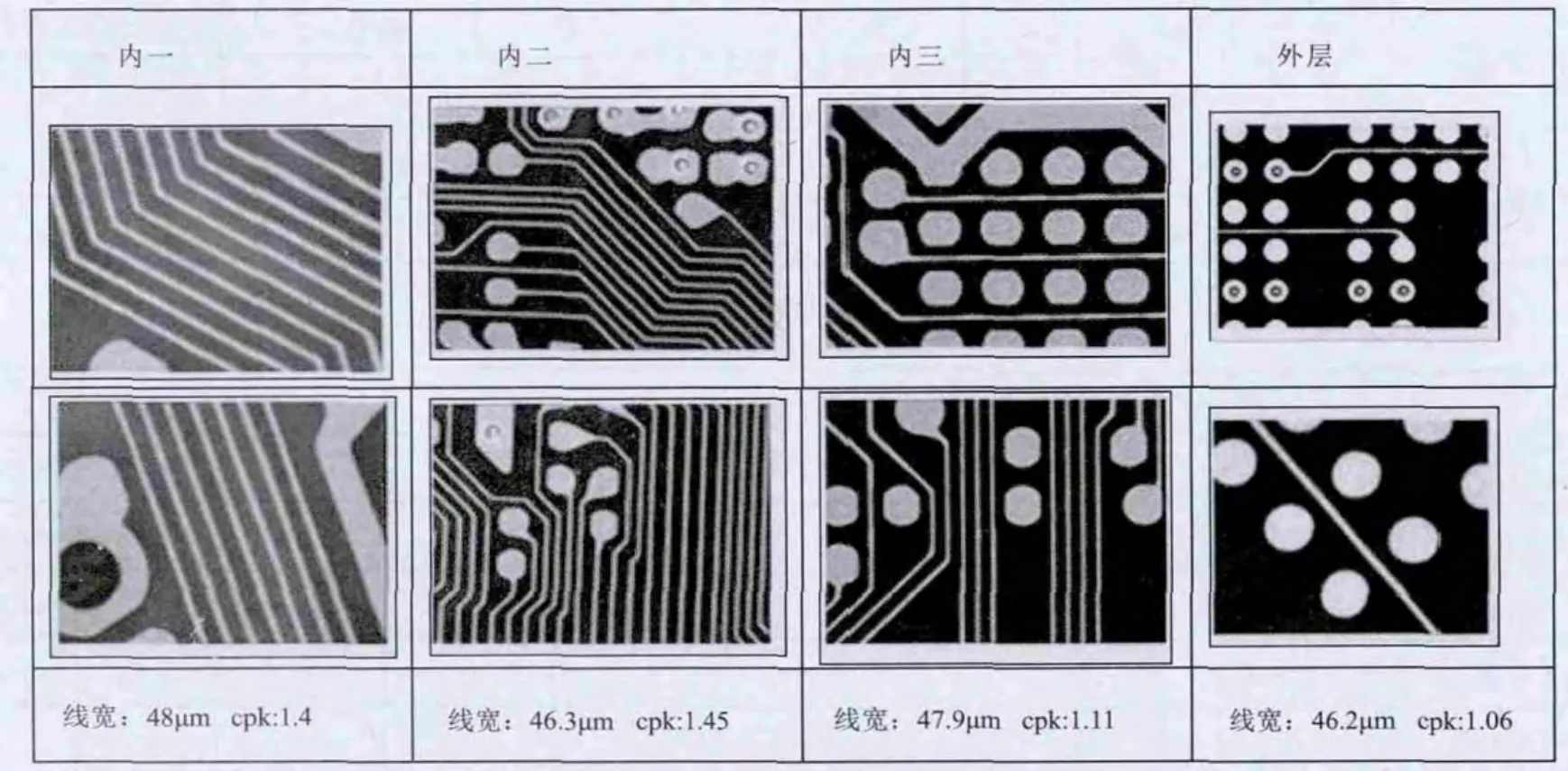

4.1 L1-L8各线路层别制作情况及线宽CPK数据

小结:从L1-L8各线路层各层线路情况看,线路之作情况良好,CPK在1.06~1.45之间。

图13 线路补偿对线路蚀刻的效果

图14 各线路层别制作情况及线宽CPK数据

表6 各区域补偿值

备注:①线间距大于0.1 mm定义为空旷区;②如果影响到时最小线间距则采用单边补偿或者移线;③BGA排线定义为三根线(含)以上;④BGA两根线情况下,按排线边缘线规补偿;⑤同条线路有密集与稀疏部分需分开按密集与独立线路做特殊补偿;⑥BGA中间环50 μm/50 μm单线补偿时如果出现线到PAD距离不足,则以线宽优先。

以上为初步补偿规则,50 μm/50 μm线路采用动态补偿,以实际生产状况可作调整。

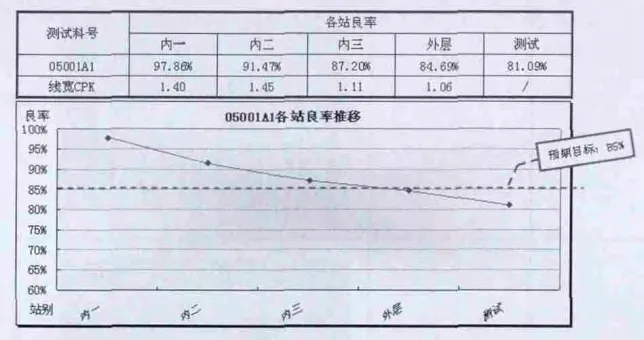

4.2 AOI线路良率及测试良率分析

线路各站良率分析(图15)。

图15 线路各站良率推移图

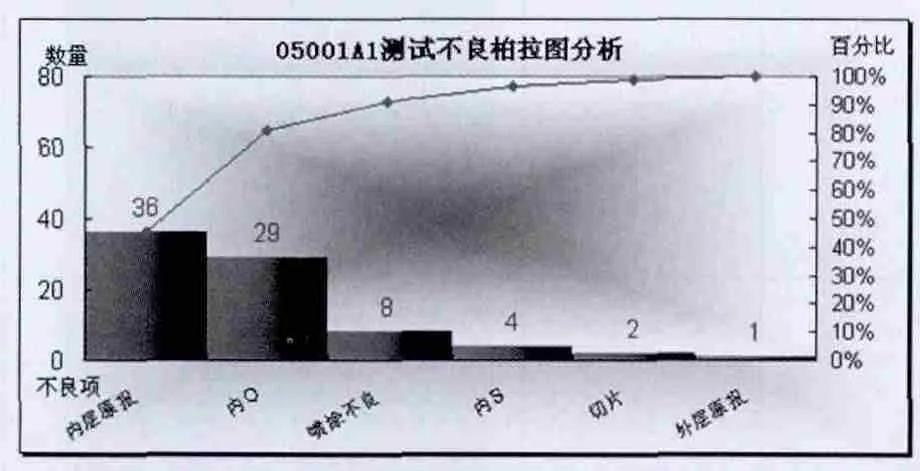

测试良率分析:测试报废缺陷主要为原报与内开二项,另防焊喷涂不良报废8set。

测试缺陷柏拉图分析(图16)。

图16 测试不良柏拉图

备注:测试报废缺陷主要为原报与内开二项,另防焊喷涂不良报废8set。

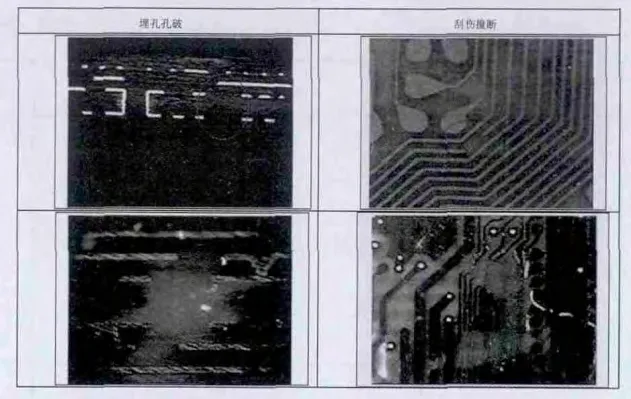

内开共29set占总报废36%,切片分析主要为埋孔孔破占80%;线路刮伤撞断占20%。切片FA分析见图17。

图17 内开FA切片图

小结:从线路制作情况看,因各站的面铜均较好的管控在50.8 μm/50.8 μm线制作的要求范围内,故能良好的咬蚀出全部50 μm/50 μm线路,AOI直行率达到85%以上,测试良率81.1%,良率还有待提升和改善。

5 结论

50 μm/50 μm精细线路HDI板属电路板高端产品,通过此次技术研发测试,在线路解析度、蚀刻均匀性控制、面铜均匀性控制、线路补偿等方面取得了创新性技术突破,线路总良率达到85%以上,测试良率达到81.09%;己完全具备生产50 μm/50 μm精细线路的条件。