乙二醇常压罐区无缝弯头渗漏原因分析及改进*

2014-05-29王步美

王步美

(江苏省特种设备安全监督检验研究院)

某厂2010年4月投产运行的一条乙二醇常压罐区管线在2012年12月有一处弯头出现渗漏,厂家在弯头外面加一个套管堵漏,又运行两月余,发现另一个弯头相同位置也出现渗漏现象。笔者将渗漏弯头沿与管系其他元件相连的焊接接头焊缝处切割下来,运用材料失效分析方法对弯头进行化学成分分析、硬度检测、宏观形貌分析、微观组织及腐蚀产物分析,结合弯头的运行工况,对出现渗透的原因进行分析,为后续弯头选用及安装改造提供理论依据。

1 弯头渗漏故障及运行工况

发生泄漏的弯头为无缝弯头,安装在乙二醇常压罐区,与管系其他元件采用对接焊连接。内部介质为高纯度乙二醇,工作温度低于40℃,工作压力为1.6MPa。该弯头规格为DN250mm×6.5mm,材料为固溶态304奥氏体不锈钢,依照SH3408-1996制造。

2 弯头渗漏原因分析

2.1 化学成分分析

对弯头进行化学成分分析,结果见表1,化学成分符合GB/T14976-2002材料标准要求。

表1 弯头化学成分分析 %

2.2 布氏硬度检测

在弯头远离热影响区部位进行布氏硬度检测,测出的平均值为239HBW。根据标准SH3408-1996要求,奥氏体不锈钢弯头固溶热处理后硬度值应不大于190HBW。该弯头硬度值偏高,不合格。

2.3 宏观分析

图1为渗漏弯头的宏观形貌,在与管系对接焊的焊缝热影响区附近的外表面存在多条垂直于焊缝的开口裂纹,也存在平行于焊缝的开口裂纹。远离热影响区的本体部分外表面光滑,在弯头内径部分存在较多的腐蚀点。弯头外表面仍有金属光泽,内表面锈蚀严重。

图1 弯头的宏观形貌

在图1中2号所示部位取样并在丙酮中超声波清洗20min后,利用扫描电镜进行低倍观察,发现外表面存在多条开口裂纹并布满腐蚀点,内表面存在树枝状扩展的开口裂纹,也存在腐蚀点坑,但是与外表面比较相对较少,如图2所示。观察该部位的纵截面,发现裂纹从外表面向内表面扩展,外表面的腐蚀坑为裂纹源,外表面裂纹开口宽度比内表面大,部分裂纹已经贯穿内外表面,如图3所示。

图2 内外表面宏观形貌

图3 纵截面宏观形貌

2.4 微观分析

2.4.1远离热影响区部位金相检验

在图1中1号位置处取样进行金相观察,结果如图4所示。组织为奥氏体和少量的形变马氏体,晶粒大小比较均匀,晶界无析出产物。采用比较法分析,其晶粒度为5.5级。该取样位置未发现裂纹。

图4 远离热影响区部位金相组织×500

2.4.2热影响区部位金相检验

在图1中2号位置处取样进行金相观察,结果如图5所示,组织为奥氏体。采用比较法分析,晶粒大小等级为5级,比图1中1号取样点晶粒稍大。在晶界交叉点处存在腐蚀坑(图2),裂纹沿晶开裂,成树枝状和网状扩展,腐蚀严重,有的晶界脱落。未腐蚀处的晶界光滑,没有析出物。

2.5 断口形貌及腐蚀产物分析

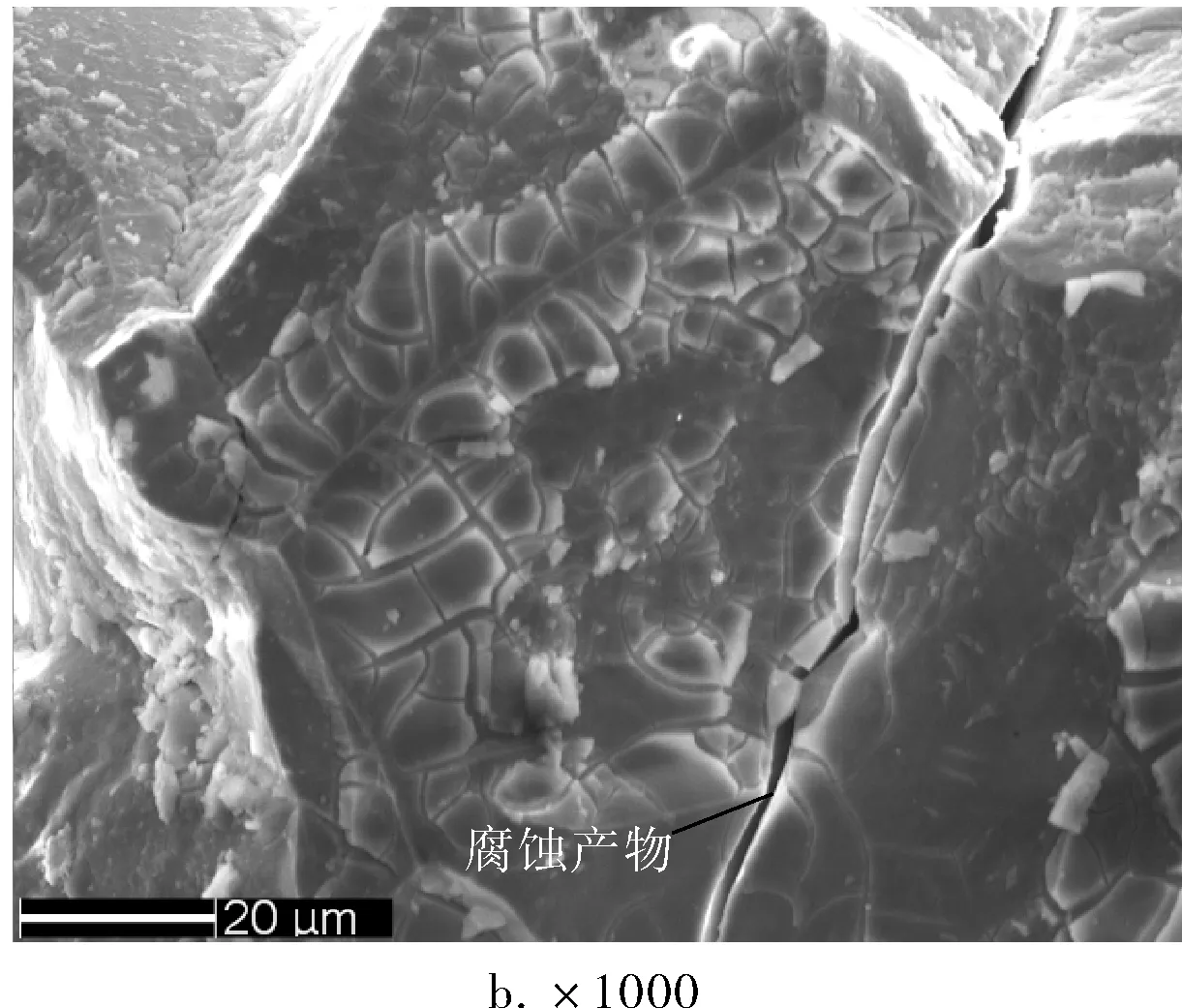

采用机械方法将图3所示的穿透裂纹打开,断口形貌如图6所示,裂纹为沿晶开裂,存在二次裂纹。晶粒的晶面上布满泥纹状腐蚀产物,晶界中也存在腐蚀产物。

图5 热影响区金相组织 ×500

图6 断口形貌

对晶面腐蚀产物进行能谱分析,结果如图7所示,腐蚀产物中S元素含量为0.61%,Cl元素含量为0.77%;对晶界内的腐蚀产物进行能谱分析,结果如图8所示,S元素高达1.63%,Cl元素高达1.86%。两处的氧含量均较高。

2.6 渗漏原因分析

综上所述,弯头产生从外向内的穿透裂纹导致渗漏。弯头外表面腐蚀坑为裂纹源,裂纹从外表面向内表面扩展,裂纹沿晶开裂,成树枝状和网状扩展,断口表面上布满泥纹状腐蚀产物,并且腐蚀产物含有S、Cl元素,该裂纹属于典型的应力腐蚀开裂。

图7 断口晶面上腐蚀产物能谱分析

图8 断口晶界内腐蚀产物能谱分析

弯头组织中存在形变马氏体,硬度值提高说明制造过程中固溶热处理工艺不当,导致弯头中存在较高的加工应力。形变马氏体的存在导致弯头耐腐蚀性下降,当大气环境中存在S、Cl时,弯头表面就会发生点蚀。弯头在现场焊接安装使得热影响区存在较高的焊接热应力,导致热影响区发生应力腐蚀开裂。

3 改进措施

建议采用316L替换304材料,理由为:

a. 根据研究,在0.5%氯离子环境中,SUS316材料应力腐蚀寿命是常用材料SUS304的三十多倍[1~4]。

b. Mo元素存在于氯离子环境中以MoO2-的形式吸附在活性金属表面,抑制了活性金属面的溶解,为再钝化争取了时间,防止钝化膜破坏,从而提高抗应力腐蚀性能, SUS316的Mo含量比SUS304高出近3倍,因此其抗应力腐蚀性能比SUS304高。

c. Ni的质量分数达到10%~12%时,不锈钢对应力腐蚀的敏感性将降低,含量越高越有利于防止应力腐蚀的发生,资料表明,当含量超过40%时,不锈钢将基本不发生应力腐蚀。

d. Cr能提高不锈钢的耐晶间腐蚀的稳定性,同时有利于提高它的点(孔)蚀电位,从而提高不锈钢的应力腐蚀性能,含量越高,不锈钢钝化膜越稳定,抗应力腐蚀性能越强。

4 结束语

304不锈钢在制造过程中应实施好固溶热处理工艺(1 050~1 150℃,保温30min,然后喷淋冷却),并在其后进行硬度检测,确保固溶热处理效果,硬度合格者才能酸洗钝化。在含有硫、氯的大气环境下,应采用耐腐蚀性更好的316L代替304奥氏体不锈钢。弯头在现场安装焊接时要避免强制组对,焊接时要注意避免产生大的焊接残余应力。

[1] Garcia C, Martin F, Tiedra P D, et al. Effects of Prior Cold Work and Sensitization Heat Treatment on Chloride Stress Corrosion Cracking in Type 304 Stainless Steels[J]. Corrosion Science,2001,43(18):1519~1593.

[2] Zheng J H, Bogaerts W F.Effects of Cold Work on Stress Corrosion Cracking of Type 316L Stainless Steel in Hot Lithium Hydroxide Solution[J].Corrosion,1993,49(7):585.

[3] 黄建中,左禹.材料的耐蚀性和腐蚀数据[M].北京:化学工业出版社,2003.

[4] 许淳淳,胡钢,张新生,等.不锈钢冷加工形变诱发马氏体相变及其腐蚀行为[J].材料保护,2002,35(3):15~17.