复合材料微波无损检测技术的研究*

2014-05-29段滋华

侯 哲 段滋华

(太原理工大学化学化工学院)

复合材料是由两种或两种以上异质、异形、异性的材料复合而成的新型材料,它可以有机地结合各种材料的优点,克服单一材料的缺点,扩大单一材料的应用范围。近年来,复合材料已经广泛应用于石油化工行业,如高压玻璃钢管在油田开采过程中用作输送管线、井下油管及套管等。双金属复合材料用在氟化工生产设备的制造,它们具有耐高温、耐高压、耐腐蚀的优良性能;环氧基纤维缠绕气瓶,具有重量轻、防腐蚀及成本低等优点。复合材料在生产制造和使用过程中,由于设备、材料特性、工艺及参数的控制等因素,在复合材料制品中难免会出现气孔、疏松、树脂开裂、分层以及脱粘等缺陷。

微波是频带很宽的电磁波,频率通常在0.3~300.0GHz之间,相应波长为1~1 000mm。微波无损检测技术通过研究微波与被检材料的相互作用,通过反馈回来的基本信号来判断被检材料的缺陷特征和物理参数[1]。

1 复合材料无损检测技术

可应用于复合材料结构中缺陷无损检测的技术很多,包括超声检测技术、射线检测技术、声发射技术、工业CT检测技术、声-超声技术、涡流检测技术、红外热波成像技术(以上称常规检测技术)以及微波检测技术等。

1.1 常规检测技术

超声波在复合材料中衰减很大,在精度要求不高的情况下,穿透法可以用于构件的粗检。脉冲回波法的精度较高,但因衰减不能测定太厚的介质材料[2]。

射线检测法主要是检测夹渣、气孔等体积状的缺陷,不能有效检测复合材料的层间脱粘。且当材料厚度较大时,因黑度差不明显,很难判断是否有缺陷[3]。

声发射检测主要用于在役产品的检测,对宏观动态扩展缺陷进行检测,对静态缺陷无效。且该技术对单个缺陷检测灵敏度不高,适用于整体构件的检测[4]。

工业CT技术的检测精度较高,在不受构件结构形状限制的情况下,可以精确检测出复合材料的气孔、夹渣、裂缝、分层等缺陷及其尺寸和在构件中的位置。但该技术采用的是断层扫描法,一次扫描只能检测0.5~10.0mm的宽度,检测周期长、费用高[5]。

声-超声检测技术适用于复合材料的完整性评估,可以检测出复合材料中的孔隙、分层及脱粘等宏观上不连续缺陷群。但该技术对单个、分散缺陷的检测精度较低[6]。

涡流检测法主要适用于检测导电材料的表面缺陷,对于复合材料非金属基底及内部缺陷无法检测[7]。

红外热波检测法适用于检测复合材料界面脱粘类缺陷,并能准确地检测出分层的深度。但该方法受周围环境温度的影响较大,检测精度不高[8]。

1.2 微波检测技术

与常规无损检测技术相比,微波检测技术的特点具体表现为[9]:

a. 微波无损检测属非接触检测,可以快速、连续、实时地进行检测;

b. 微波频谱宽、方向性好,对非金属材料的穿透能力很强,很适合测量复合材料的内部缺陷;

c. 除了能检测出材料的体积状缺陷外,对于面状缺陷(如脱粘)也有较好的检测精度;

d. 微波对被检材料特性的变化很灵敏,能够较好地检测材料的密度、厚度及湿度等;

e. 微波测量信号是电信号,不用进行非电量转换,测量快速、操作简易;

f. 微波辐射危害较低,屏蔽设备简单、维护费用低。

2 复合材料微波无损检测技术的研究与应用

微波无损检测是通过测量微波信号基本参数的变化来达到检测材料内部缺陷或物理特征参数的目的。其原理是利用微波与材料的相互作用,微波信号入射到介质表面时,会发生反射、散射、透射,材料中的电磁参数和几何参数会改变微波场,从而改变回波损耗、相位等基本参数。

2.1 介电常数的微波测量

介电常数是材料的主要参量。基于对反射系数S11和传输系数S21的准确测量,可以用自由空间法测量复介电常数,其最简单的模型是一束平面电磁波射到处于无限大介质中的平板上。测得的反射系数和传输系数分别为:

(1)

(2)

式中d——试件厚度;

λ——微波波长。

由此可得复介电常数为:

(3)

王晓明等用这种方法测量厚度4.6mm、半径为100~500mm的不同曲面试件的反射系数S11的幅值和相位,并与同等厚度的平面试件比较。结果表明,只要微波波长小于试件的曲面半径,那么采用自由空间法测量介电常数是很准确的[10]。

2.2 复合材料湿度的微波测量

微波湿度测量通常是指用微波技术测量液体或固体基底材料中的水分含量。微波与水分子的相互作用比大多数基底材料强烈,所以湿度含量微小的变化就会显著影响基底材料的损耗因数和介电常数,采用回波法可以测量这些因数,从而测出湿度。样品的介电常数与反射系数有关,且与湿度成正比关系,样品的厚度、微波频率也会影响反射系数,所以当微波频率和样品厚度不变时,反射系数仅与湿度相关。

王晓明等以IC卡密封树脂为例测量其湿度,检测到在12.5GHz时,对于不同的含湿量, 反射系数变化最大,有最好的灵敏度。并给出了在12.5GHz下湿度M和反射系数A之间的关系式[10]:

M=-0.2506A-1.229

(4)

2.3 非金属复合材料薄片厚度的微波测量

测量非金属复合材料的厚度时可采用驻波法,也可采用反射波法。设材料的介电常数ε=ε′-jε″,当适当波长的TE10微波信号照射在被测试件上,用微波矢量网络分析仪测得其反射系数,再计算出介质薄片的厚度d。

(5)

(6)

(7)

(8)

式中,a、b分别是矩形波导宽边尺寸和窄边尺寸。该方法还可用于已知介质厚度来测量其电磁参数μ、ε[11]。

Sayar M等利用W与K波段的微波测量反射系数相位的方法,可以准确检测出燃气涡轮发动机的热障涂层厚度[12]。

2.4 非金属复合材料均匀性的微波检测

复合材料的不均匀性表现为材料电磁参数μ、ε、σ的不均匀性导致密度或分子结构的不均匀性。波的传播常数变化与μ、ε、σ的不均匀程度密切相关,通过透射波法检测这些电磁参数的变化,从而判断非金属复合材料的不均匀性。在非均匀材料中,波的传播方程为:

(9)

(10)

因此,非均匀复合材料的不均匀性可以用透射波法来检测[11]。这种方法目前广泛用于检测橡胶、塑料及树脂等材料的质量。

2.5 多层粘合材料脱粘的微波检测

出现在多层用胶粘合的介质材料之间的剥离实际上是一个扁平形的空隙,可以看作空气层,由于空气层将增大对波的反射,材料的层间脱粘可以通过反射系数的变化来进行测量。多层复合材料可视为多层介质,则n层介质的反射系数为:

(11)

其中,R01,R12,…,R(n-1)n,Rnt分别为各层介质间的菲涅耳反射系数;d1,d2,…,dn分别为各介质层的厚度;k1,k2,…,kn分别为波在各介质层中的传播的波数。

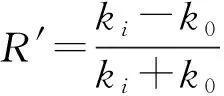

无缺陷时第i层与第i+1层介质分界面处的反射系数为:

(12)

脱粘时第i层与第i+1层间存在厚度为d的空气层,其分界面处的总反射系数为:

(13)

显然,n层介质中出现脱粘缺陷时,其反射系数会发生变化,用微波矢量网络分析仪可以测出这些变化从而确定是否有脱粘缺陷。测量时要求灵敏度尽量高,对于一定的脱粘缺陷对应一个敏感频段,用扫频方法确定其敏感频率后再进行检测[13]。

樊明捷等用零平衡相位法对损耗40dB左右、厚度50mm的橡胶多层复合材料与金属铝板的脱粘缺陷进行检测。结果表明,反射系数相角随脱粘缺陷空气层厚度的增加呈线性递减关系。粘结缺陷空气层厚度从0变化到3mm时,反射系数相角的平均变化为2.2°[14]。

2.6 复合材料中缺陷的微波检测

复合材料中的缺陷主要有裂纹、裂缝及气泡等几大类。对长裂纹裂缝主要用透射波法和反射波法进行测量,对短裂纹裂缝和气泡的检测主要用散射波法。笔者主要对散射场做机理分析。

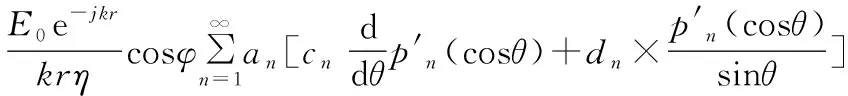

电磁波对半径为a的导体球的远区散射场为:

(14)

(15)

(16)

(17)

式中 e-jkr——角频率时间因子;

E0——入射波的电场强度;

Eθc、Eφc——导体球中电场沿θ、φ方向的分量;

Hθc、Hφc——导体感受的磁场沿θ、φ方向的分量;

k——波数;

r——反射系数。

远区散射场的平均功率为:

(18)

电磁波对半径为a的介质球的远区平均散射能流密度为:

(19)

介质材料中气泡的不连续性造成微波散射。材料的介电常数越大,微波的频率越高,散射的能量越大。当待检材料的损耗不大时,用较高频率的微波检测小气泡可以取得较好的结果[13]。

陆荣林等以玻璃纤维增强环氧树脂基复合材料为试件,加工出了直径1~ 11mm的圆柱孔模拟气孔缺陷,采用频率为36.5GHz的微波对所有试件的缺陷进行检测。实验结果表明,用该频率的微波可以检测出孔径为2 mm的缺陷,对孔径为1mm的缺陷检测精度不高[16]。

3 结束语

虽然微波无损检测技术在复合材料中得到广泛应用,但该技术还是存在局限性。对于复合材料中的短裂纹、裂缝、气孔和气泡,散射波法能根据其波的能量变化检测出是否存在这些缺陷,但不能测定其缺陷的取向和形状;对于检测复合材料中的长裂纹、裂缝时,目前所用的反射波法可以测量出其长度和位置,但不能确定其深度;对于多层复合材料的层间脱粘主要用反射波法和透射波法来检测,可以检测出是否存在脱粘和脱粘的程度,但不能确定其脱粘面积。若能将微波无损检测技术与其他检测方法有机地结合起来,发挥出各种检测方法的优点,克服单一检测的局限性,研究出一套简易可行的复合材料无损检测方法,从而保证复合材料的安全生产与应用。

[1] Zoughi R.Microwave and Millimeter Wave Non-destructive Testing:a Succinct Review[J].Mater Eval,1995,7(2):71~ 74.

[2] 汤爱芳. 多层结构复合材料的超声检测技术研究[D]. 北京:北京机械工业学院,2006.

[3] 许有昌. 碳纤维复合材料舱体超声波检测工艺研究[D]. 南京:南京理工大学,2006.

[4] 刘怀喜,张恒,闰耀辰. 声发射技术在复合材料中的应用及研究进展[J].纤维复合材料,2002,12(4):50~52.

[5] 徐丽.射线检测在复合材料无损检测中的应用[J].无损检测,2004,26(9):452~453.

[6] 赫晓东,赵俊青,王荣国,等.复合材料压力容器无损检测研究现状[J].哈尔滨工业大学学报,2009,12(12):78~82.

[7] 牛军.树脂基纳米复合材料裂纹无损检测[D].南昌:华东交通大学,2007.

[8] 张晓燕,金万平.红外热波检测技术在美军装备维修中的应用[J].航空维修与工程,2006,(5):41~43.

[9] 肖金球,周在杞,莫洪斌.有机绝缘杆材的微波检测技术研究[J].电子测量与仪器学报,2005,19(5):81~84.

[10] 王晓明,陈军芳,倪志盛.微波在非金属材料无损检测中的应用[J].微波学报,2004,20(2):70~76.

[11] 赵丽生.复合材料电磁传播特性及应用分析[J].无损检测,2004,26(8):393~395.

[12] Sayar M,Seo D,Ogawa K.Non-destructive Microwave Detection of Layer Thickness in Degraded Thermal Barrier Coatings Using K and W Band Frequency Range[J].NDT&E International,2009,42(5):398~403.

[13] 周在杞,周克印,许会.微波检测技术[M]. 北京:化学工业出版社,2008:401~402.

[14] 樊明捷,黄勇,钱鉴,等.微波零平衡相位法检测多层复合材料的粘结缺陷[J].微波学报,2003,19(4):87~91.

[15] 赵丽生.微波技术分析复合材料的缺陷[J].无损检测,2004,26(12):643~646.

[16] 陆荣林,费云鹏,白宝泉.微波检测原理及其在复合材料中的应用[J].玻璃钢/复合材料,2001,1(2):40~41.