JFE-HITEN610U2L钢制丙烯球罐首次开罐检验与分析

2014-05-29王清栋陈辉华刘国栋王传标郝伟沙

王清栋 陈辉华 常 虎 王 林 刘国栋 王传标 郝伟沙

(1.合肥通用机械研究院;2.安徽压力容器与管道安全技术省级实验室;3.中国石化股份有限公司长岭分公司)

某石化公司采用日本JFE-HITEN610U2L钢建造了3台3 000m3丙烯球罐,该3台球罐的球壳板于2009年9月进行压制,2009年9月至2010年8月在现场组焊。球罐自2010年9月投运至今,使用状况良好,运行稳定。2011年8~10月对3台球罐进行全面检验。笔者简述了球罐设计、制造和现场组焊的情况,介绍了首次开罐检验的过程和检验结果,并对检验中发现的问题和可能的原因进行了分析。

1 设计概况

这3台球罐是国内首批建造的3 000m3丙烯球罐,采用应力分析法设计,球壳板材料为JFE-HITEN610U2L钢,内径为18 000mm,设计温度50℃,设计压力2.16MPa,名义厚度为50mm。

由于受钢板尺寸本身的限制,该3台球罐采用四带十支柱混合式结构。其中上极带7块,上温带20块,下温带20块,下极带7块,总共54块球壳板。焊缝总长度525.6m。

2 制造安装情况

2.1 壳板材料和焊接材料

2.1.1球壳用钢板

球壳采用的JFE-HITEN610U2L钢属-50℃调质高强钢,通过了日本焊接协会标准WE3003的认证。我国锅炉压力容器标准化技术委员会于2006年也对其进行了评审认证,在我国可作为-50℃低温压力容器用钢。相关资料显示,该钢板性能优良,满足技术条件要求[1]。

2.1.2焊条

选用与JFE-HITEN 610U2L钢板相匹配的日本LB-65L焊条,该焊条熔敷金属为Ni-Ti-B系(Ti-B联合作用抑制粗大先共析铁素体出现和促进细小针状铁素体形成)。该焊条熔敷金属中Ni含量较高(2.5%左右),晶粒细小,低温冲击韧性优良;熔敷金属扩散氢含量较低,气相色谱法测定[H]≤5.0mL/100g,属于超低氢型,具有良好的抗裂性能;该焊条引弧、脱渣等工艺性能优良,适于全位置焊接。相关资料显示该焊条性能优良,满足技术条件要求[1]。

2.2 制造

上支柱、人孔和工艺接管均在制造厂内进行了焊接和热处理,上、下支柱的对接、组焊在安装现场进行。为了防止球壳板变形,在运输过程中采用固定胎具对球壳板进行支撑固定。经现场复验,满足标准[2]和设计要求。

2.3 现场组焊

2.3.1组装方法

目前大型球罐通常都采用散片组装法。散片组装又以组装卡具在内外表面的位置不同分为内组装法和外组装法。该批球罐组装时采用了外组装,与内组装法相比,外组装法能最大限度的减少内部工卡具痕迹点,从而尽可能地避免因工卡具痕迹点的材料损伤与介质接触后发生的腐蚀。该球罐组焊时的工卡具痕迹点共有约1 200多处,采用外组装法后在球罐内表面的工卡具痕迹点仅有336处。

2.3.2焊后无损检测

球罐焊接结束36h以后,且焊缝表面的形状尺寸和外观检查合格后,进行球罐的无损检测。该批球罐在设计时要求100%的射线检测Ⅱ级合格和100%的超声检测Ⅰ级合格,同时在球罐焊后(热处理前)、热处理后、水压试验后对球罐对接焊缝、工卡具痕迹进行100%的磁粉检测Ⅰ级合格。

但由于该批球罐为四带结构,单台球罐焊缝长度达525.6m,加之钢板厚度达50mm,用X射线检测将耗费大量时间和人力。根据球罐的结构特点和现场操作实际要求,大部分球罐都采用γ射线全景曝光进行检测。但是根据JB4730.2-2005的规定,Rm≥540MPa的高强材料选用γ射线进行检测时须采用T2类或者更高的胶片[3]。采用γ源检测选用T2或者更高级别胶片时,将导致球罐全景曝光时间延长,对周边环境和其他施工单位的施工过程造成很大影响,且根据工程实践经验随着曝光时间的延长,底片质量降低。

为保证该批球罐的检测质量,在征得建设单位和设计单位同意且在国家质量技术监督检验检疫总局备案后,该3台球罐选用TOFD检测代替射线检测。

3 检验内容的确定

根据标准规定,使用标准抗拉强度下限Rm≥540MPa材料制造的球形储罐,应在投用一年后开罐检验[4]。

由于罐体外表面已经防腐处理,且附近其他储罐储存有易燃易爆类介质,本次开罐检验主要在球罐的内表面进行。首先对罐体内表面进行宏观检查,对罐体壁厚(每块球壳板取5个点)进行测定,其次对罐体对接焊缝内表面硬度测试,然后对罐体内表面进行100%荧光磁粉检测,最后进行对接焊缝20%超声和10%的TOFD检测抽查。

TOFD检测抽查部位为球罐安装时曾返修的部位、球罐安装超声检测时曾发现可记录缺陷的部位、磁粉检测发现表面裂纹的部位和超声检测有怀疑的部位,同时对罐体的上下极带各纵焊缝和FB、AB、AG 3条环焊缝共选择一定的长度范围进行了检测。

超声检测抽查部位为球罐安装时曾返修的部位、球罐安装超声检测时曾发现可记录缺陷的部位、磁粉检测发现裂纹的部位和TOFD检测有怀疑的部位,同时对罐体的上下极带各纵焊缝和FB、AB、AG 3条环焊缝共选择一定的长度范围进行了检测。

4 检验结果

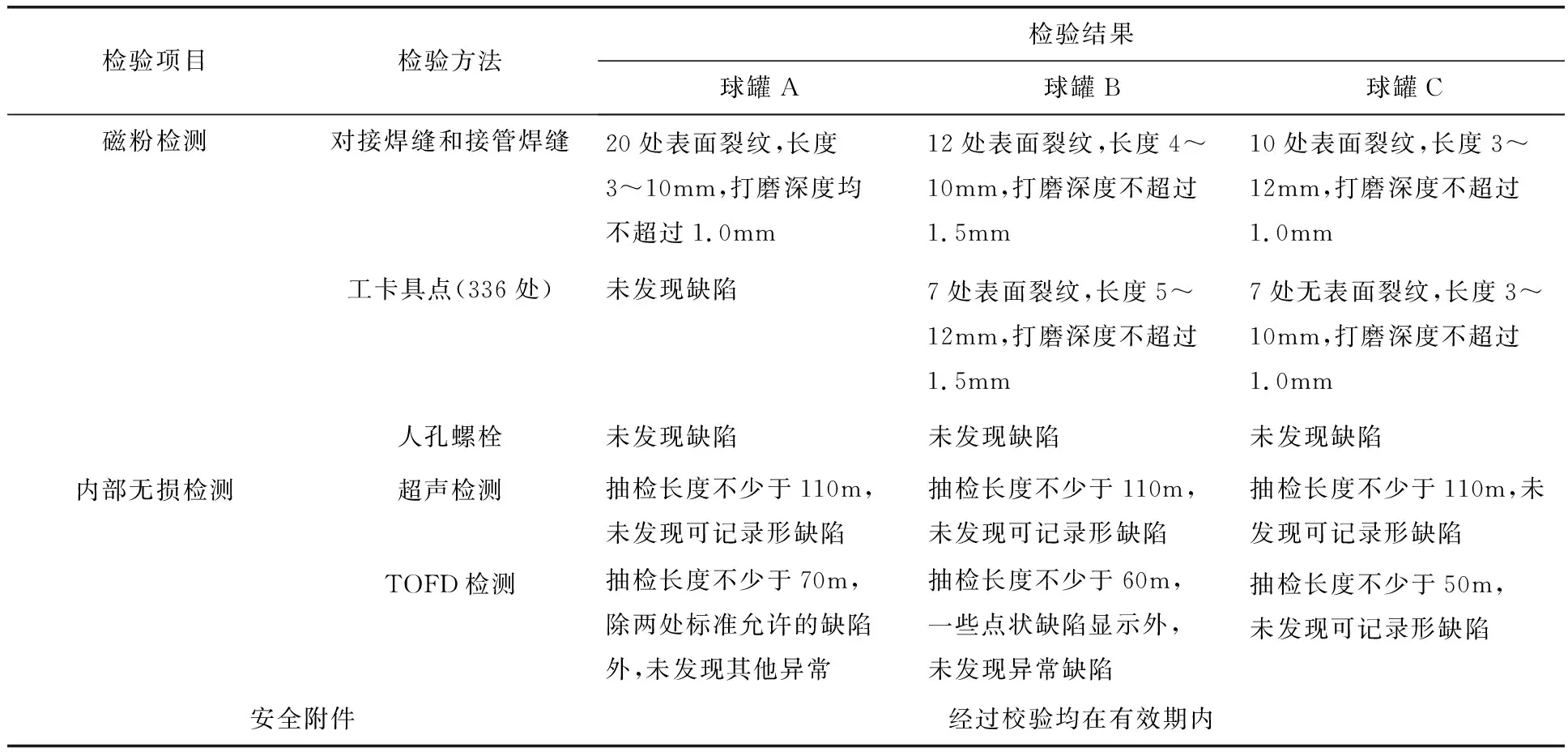

3台球罐的检测结果汇总见表1。

表1 球罐检验结果

(续表1)

4.1 宏观检查

错边量、棱角度、余高和椭圆度均在标准允许范围,未发现氢鼓包,焊缝熔合线略低于母材,安全附件经过校验均在有效期内。

腐蚀情况:3台球罐内表面存在不同程度腐蚀,其中上极带内表面有斑点状锈蚀凸起或斑块状锈蚀翘起,上温带内表面有不规则斑块状锈蚀翘起或鳞片状锈蚀剥落;赤道带内表面尤其是内表面下部有不规则状锈蚀剥落;下极带内表面呈均匀点状锈蚀,并伴有φ1.0~2.0mm,深约0.5mm的斑点状蚀坑。罐体对接焊缝内表面均呈修磨痕迹,焊缝表面局部有点状蚀坑。

每台球罐内表面有336处工卡具痕迹点,工卡具焊迹修磨点均与球罐母材打磨过渡,修磨部位多低于母材,深度为1.0~1.5mm范围,宏观检查未见异常。

4.2 壁厚检测

每台球罐由54块球壳板组成。球壳板超声波测厚结果:每块球壳板四角及中心各取5点,发现球罐各带的实际板厚都略大于名义厚度0.6~2.0 mm,这是由于承包商在订购钢板时要求正偏差,机械加工时对球壳板压型过程的减薄量给予了充分考虑。

4.3 硬度检测

采用布氏硬度法对罐体对接焊缝和上、下极人孔凸缘与罐体连接的焊缝内表面共选择36处进行测试,硬度测试值均在正常范围以内。

4.4 内表面磁粉检测

球罐焊缝内表面和上、下极板的两个人孔、接管焊缝内表面和工卡具痕迹点进行荧光磁粉检测。3台球罐在内焊缝表面和工卡具痕迹点都检出少量不同长度的表面裂纹,裂纹打磨后均消除,打磨深度不超过1.5mm,打磨后形成的凹坑在允许范围内不需要补焊。

4.5 焊缝内部检测

超声波检测。对3台球罐的丁字口周围焊缝、磁粉检出缺陷处、球罐组对超次返修处和3条环缝(FB、AB、AG)抽取一定长度比例进行检测,未发现可记录缺陷。

TOFD检测。对3台球罐安装时曾返修的部位,球罐安装过程中超声检测曾发现可记录缺陷部位,磁粉检测发现缺陷的部位,超声检测有怀疑的部位和环焊缝进行一定长度的抽查,除发现两处标准允许的缺陷和一些点状缺陷显示外,检测结果未见异常。

5 结果分析

由于在球罐制造、运输和现场组焊施工过程中,都采用了相应的防变形措施和合理的施工工艺,球罐的错边量、棱角度、椭圆度和焊缝余高检测优良;又经焊后整体热处理消应力,球罐整体应力比较小。开罐检查显示球罐几何形状保持良好。

从宏观检查结果来看,3台球罐以均匀腐蚀为主,运行良好。从壁厚检查来看,3台球罐的壁厚均符合标准和设计要求,未出现明显的减薄现象。

从硬度检测来看,3台球罐的硬度均在正常范围内,说明球罐运行良好,焊缝有足够的韧性。

从工卡具点的磁粉检测结果来看,工卡具焊接打磨处有表面裂纹缺陷存在。具体原因为球罐安装单位对工卡具的焊接工艺重视不够,使得去除工卡具时的工艺执行不严。甚至去除后的工卡具焊接打磨处检验不彻底,留有原始缺陷,其与介质、载荷共同作用,使得工卡具点处产生了新的缺陷或是缺陷扩展。有效的解决办法是采用外组装法,尽可能减少内表面的工卡具点,对于实在无法避免的,应加强工卡具点的焊接工艺检查力度,严格执行焊接工艺并认真进行表面检测。

球罐焊缝表面产生裂纹的主要原因为:球罐焊缝本身有一定的残余应力和介质腐蚀的双重作用,另外,有可能是球罐建造时表面检测遗漏所致。表面裂纹一旦扩展,通常会造成母材开裂,进而可造成泄漏等事故,其危害程度不可小视。这就要求施工单位加强焊接工艺的执行、控制,强化自检,确保焊接质量,把缺陷消除在萌芽状态。

从实际检测结果来看,3台球罐焊缝表面裂纹扩展不明显,打磨后可以消除,打磨深度不超过1.5mm。

6 结束语

该3台球罐投入运行一年后基本为均匀腐蚀,满足设计和建造的要求,能保证设备正常运行。球罐组装过程中的工卡具点的焊接和检验应引起施工各方的重视。此前,由于国内对TOFD检测的原理和灵敏度了解不够,较少用于球罐检验。从该批球罐TOFD检测代替射线检测的实践来看, TOFD用于球罐检验是可行的,同时也验证了新版《固定式压力容器安全技术监察规程》引入TOFD检测的必要性。

[1] 王清栋,郝伟沙,王安军,等.JFE-HITEN610U2L钢制丙烯球罐组焊技术[J].电焊机,2012,42(4):28~32.

[2] GB50094-1998,球形储罐施工与验收规范[S].北京:中华人民共和国国家质量监督检验检疫总局,1998.

[3] JB/T 4730.2-2005,承压设备无损检测 第2部分:射线检测[S].北京:中华人民共和国国家质量监督检验检疫总局,2005.

[4] TSG R7001-2004,压力容器定期检验规则[S].北京:中华人民共和国国家质量监督检验检疫总局,2004.