5万t/a顺酐装置反应器制造技术

2014-05-29李安荣左占科夏丽丽

翁 宇 李安荣 左占科 夏丽丽

(云南大为化工装备制造有限公司)

顺酐装置反应器(以下简称反应器)是某公司新建苯氧化法5万t/a顺酐装置的关键设备。该设备为列管式反应器,立式固定管板结构,设备规格φ5 920mm×3 800mm,壳体中共排列了26 200根列管;设备总高度10.5m,净质量(不含熔盐)210t,为目前国内最大的顺酐反应器。国内虽有1万t/a和2万t/a顺酐反应器制造的报道[1]。但由于此设备尺寸更大,壳程结构更复杂,设计技术要求更高,其设备管板拼接、组焊的防变形与校平、管板上的26 200个φ25.3mm的管孔加工精度与孔系精度、列管与管板焊接、管端防焊接烧损及设备质量检测等的控制以及设备制作过程中的支撑、起吊等,均是该设备制造的技术难题。笔者对上述制造难点和现有技术进行了分析,提出了解决方案和措施,并通过两台反应器产品的制造和实践,取得了良好的效果,可为我国大型顺酐反应器的开发制造提供参考。

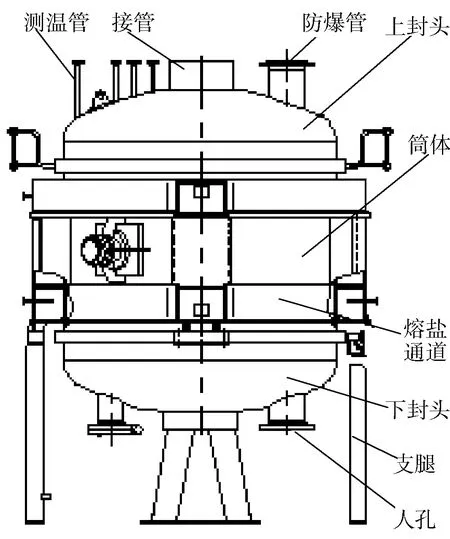

1 反应器结构

反应器的结构如图1所示。在壳体外设置了环形通道,壳体中共排列了26 200根列管,列管外填充熔盐,列管中填装催化剂,列管与管板采用强度焊+贴胀的连接形式。由于列管中催化剂的价值是设备造价的3倍,一旦熔盐渗透就会造成催化剂失效,且熔盐渗透焊缝后很难修复,因此,对列管与管板的焊接接头的焊接质量要求很高,要求两道填丝氩弧焊,每道焊后要求进行氨渗漏试验。

图1 反应器结构示意图

2 反应器管板制造技术难点及解决措施

2.1管板的拼板焊接

2.1.1技术分析

管板是反应器的主要受压元件,也是加工工序最多、精度要求高的关键零件。管板设计要求:上、下管板厚度140mm,直径5 920mm,材料Q345R,管板平面度允差不大于3mm。加工如此大的管板最好采用整板下料,以保证管板的平面度。但国内外均无5 920 mm幅宽的板材供应,只有采用3 000mm幅宽的板材进行拼板焊接。为保证组焊后的管板能加工到设计要求,其毛坯厚度至少150mm、长度和宽度5 920mm,单重43t。

管板毛坯拼板焊接最大的难点就是如何防止焊接变形和如何校平。这样大的管板,采用机械校平需要大型压力机,国内一般化工装备制造企业无此设备;有采用在热处理过程中压配重的方式进行管板校平的方法,对2万t/a顺酐反应器管板毛坯进行校平,其管板规格为φ4 936 mm×90mm,由两块2 500 mm×5 000 mm×110mm的钢板拼接成形,毛坯的加工预留量20mm,经热校平后的不平度为24mm[2]。此方法配重多,工作量大、毛坯加工余量大,热校平后管板毛坯的不平度较大。

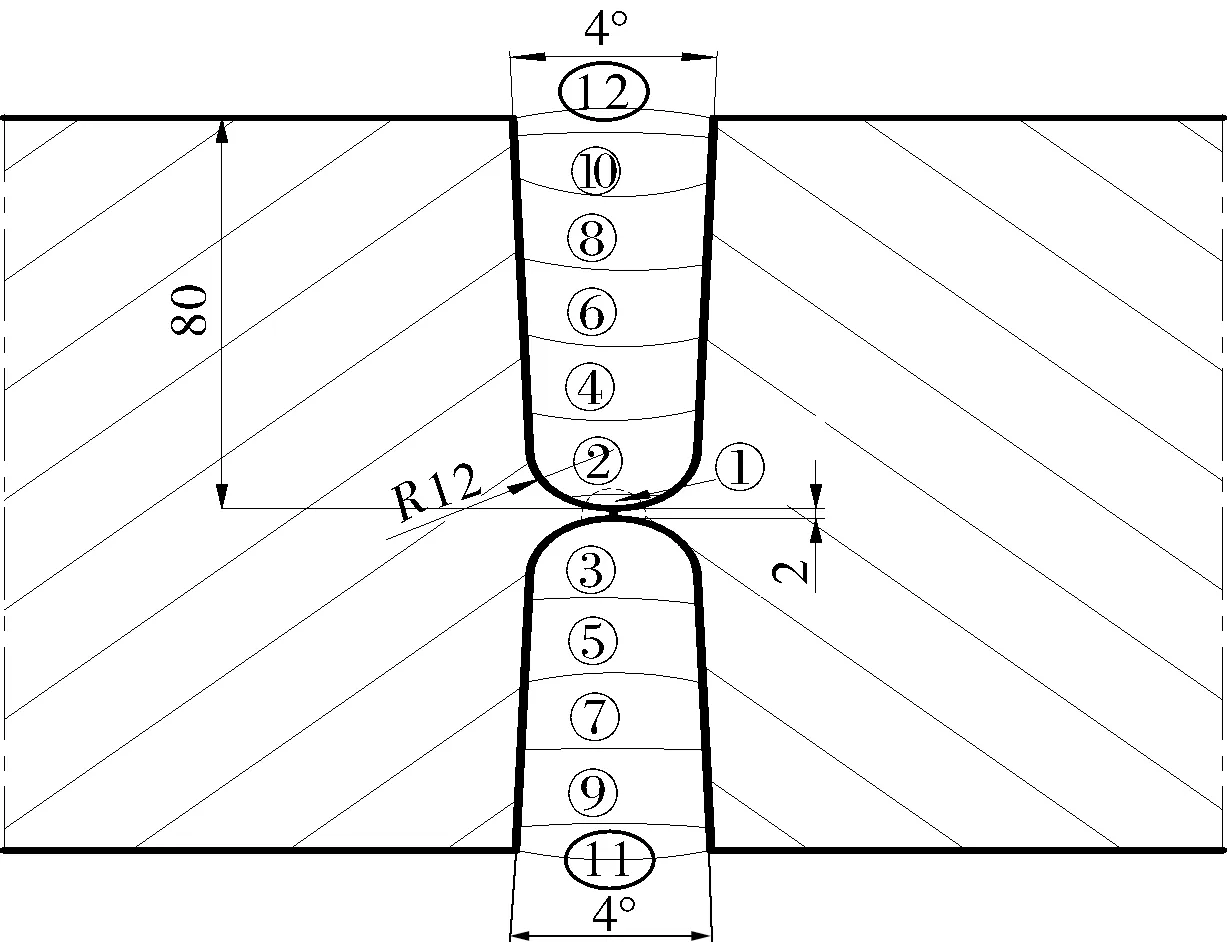

从金属焊接变形机理可知,两块钢板的拼板焊接,其变形的主要因素是横向应力,它由焊缝及其附近的塑性变形区的纵向收缩应力和横向收缩应力组成。对接接头的横向收缩比较复杂,其变形量的大小与焊接线能量、焊接坡口形式、焊缝截面积和焊接工艺有关[3]。从焊接方式来讲,窄间隙焊接具有金属填充量少,焊接线能量低,减少焊缝的残余拉应力(宽度方向和最大值),焊缝变形小,焊件变形易控制的优势。而窄间隙埋弧自动焊的焊丝比窄间隙气体保护焊的焊丝粗,电弧相对较大,对跟踪控制系统的精度要求比窄间隙气体保护焊低,不易产生未焊透及夹渣等缺陷。由于管板较厚,笔者提出了采取对拼接焊缝进行正反交替焊接,正面焊接的应力,通过反面焊接来消除一部分,反复正反交替焊接,以减少管板毛坯焊接变形的方法。

2.1.2技术方案

焊接技术方案编制如下:

a.焊接方式采用窄间隙埋弧自动焊;

b.管板毛坯对接焊缝的正反面采用窄间隙坡口(图2);

c.焊前应对焊缝周边一定范围内进行加热,加热温度视板厚和母材的碳当量而定;

d.按图2的焊接顺序,反复正反交替焊接;

e.在每道焊缝(除第一层及最后一层)冷却过程中,用风铲锤击焊缝,使焊缝金属减薄并向四周延展,补偿焊缝的一部分收缩,从而减小焊接应力与变形量;

f.焊缝消氢处理;

g.打磨焊缝使其与母材平齐,进行100%UT(超声波)检测;

h.按图纸尺寸要求切割成圆形;

i.整体进热处理炉进行消应力热处理。

图2 焊接坡口及焊接顺序示意图

2.1.3管板拼接焊接实施

根据设计要求的几何尺寸,采用幅宽3 000mm,长6 000 mm,厚度150 mm的Q345R(正火)板材下料,预留加工余量10mm。

按照2.1.2节技术方案进行施工,对每件板材采用辊板机校平,机加工坡口;坡口面进行100%MT(磁粉)检测合格后,打磨清理坡口和两侧;将板材吊装至平台工装上,在坡口两侧边缘采用千斤顶调整位置平面及根部间隙;在坡口背面以两端起始均布5件焊接拉板,防止焊接第一、二道焊缝受焊接应力过大拉裂;在焊件上、下面的坡口两侧50~100mm范围内同时采用煤气加热工装进行加热,该区域均温加热至160℃左右,按焊接顺序焊接;第一道采用CO2气体保护焊进行封底焊接,继续填充3层保证10~12mm焊缝厚度,避免埋弧焊焊接时烧穿,再按焊接顺序反复正反交替焊接。焊接过程中,当焊接焊缝填充金属至20mm左右后,进行工件翻转,去除焊接拉板、清根、打磨清理干净,并采用煤气加热工装进行加热,保持下侧坡口两侧50~100mm范围内热量均衡,防止局部冷却速度不一致造成局部变形。施焊时要随时观察其角变形情况,注意随时准备翻身焊接,使每面焊接控制角变形在1°范围内。焊接完成后,进行焊缝的消氢处理,打磨焊缝与母材平齐,进行100%UT(超声波)检测,Ⅰ级合格;按图纸尺寸要求切割成圆形。

热处理前用3条垫铁置于热处理炉平台上,找平;将拼接组焊后的管板吊装在此平台上,使管板的凸面向上,在管板变形最大部位配置压铁,在热处理释放和消除焊接应力的同时,由于管板在退火温度下强度下降,压铁自重使管板校平,并稳定其形状和尺寸。

2.1.4焊接效果

经检测,在整体热处理前,管板毛坯左侧端部变形为18.3mm(变形角0.35°),右侧端部变形15.7mm(变形角0.30°)。整体热处理后,两端面变形5.0~7.0mm,整个工件平面度在2mm之内,加上原预留10mm的加工余量,可保证机加工要求。最后,采用8m立车进行精加工,保证了管板的尺寸和平面度达到设计要求。

2.2管板上列管孔的加工及孔系精度控制

2.2.1技术分析

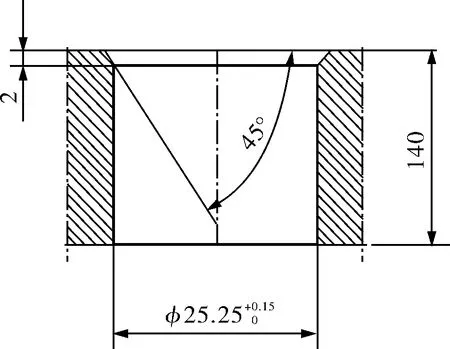

图4 管口坡口示意图

管板上列管孔加工的技术难点之二:每个管板上紧密排列着26 200个φ25.3mm的管孔,板厚140mm,两块管板就要加工52 360个管孔,工作量很大,采用单台钻孔设备显然难以在规定的时间完成,因此采用几台设备同时加工的方法,来解决此问题。

2.2.2加工方案及实施

利用工装将要钻孔的管板垂直装夹在TX6916数控镗铣床的工作台上,启动数控镗铣床,输入按图样要求编制的钻孔程序,数控镗铣床便按程序,在预定的位置,钻所有φ25.3mm、深25mm的引孔。

将钻好引孔的管板平放于工装上,孔面向上,将两台Z 80型和一台Z 100型摇臂钻置于管板的圆周外侧,使其每一台刚好加工管板120°范围内的孔,这样不仅减少了管板的移转次数,有利于保证钻孔质量,而且大大加快了施工进度。为了保证钻孔质量,磨出了与坡口形状相同的钻头,采用先钻后绞的钻孔工艺,即先用24.8mm的钻头进行粗钻,再选用25.2mm的绞刀精加工。

经检测,按上述工艺加工的管板,其孔的精度和孔桥精度达到设计要求。

3 反应器组装技术难点及解决措施

3.1技术难点分析

反应器最大直径6 840mm(上、下通道外径),而筒体高度只有3 800mm,呈短粗状。反应器壳程的介质进出口采用整圈大通道,通道内部构造复杂,通道接口为“天圆地方”,筒体中紧密排列26 200根列管,对筒体、管板和折流板组装要求很高。

反应器上管板即浮动管板与下管板和26 200根列管的组装难度大。

反应器总重205t,作为主要支撑的壳体内直径为5 900mm,厚度只有20mm,壳体上用于支撑的位置有限,只能在上下通道之间2 000mm长的范围内及上下两管板处,支撑、翻转、移位及吊转等都成了难题。

该反应器列管与管板管头焊接坡口为2mm×45°(图4),管端伸出长度仅4mm,管子壁厚2mm,焊接难度大,焊接质量要求高,由于壳程介质为渗透性极强的熔盐,要求焊接一遍进行一次氨渗漏试验,水压试验合格后还须进行氨渗漏试验,并且在反应器安装后做370℃的高温熔盐渗漏检验,不能有任何泄漏。焊接过程中如何减少管板的变形。焊接工作量大,26 200根管子就有52 360个焊口,而且每个管头必须焊接两遍,就有104 720个焊口。

筒体组对后,为保证列管管头与管板的焊接质量,焊接过程中需要对筒体绕中心线旋转一定的角度,筒体的起吊、翻转需要增加辅助起吊装置。

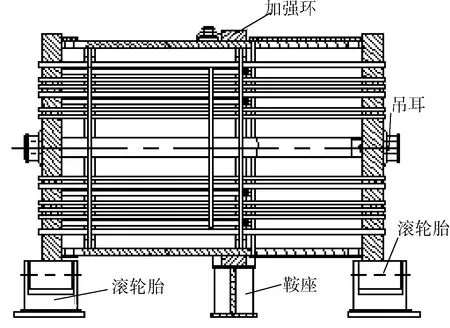

3.2技术方案及实施

筒体的支承工装(图5)包括:加强环、鞍式支座、滚轮胎和辅助起吊装置(吊耳)。由于筒体壁薄,在筒体上增加加强环,加强环厚50mm,宽度约1 200mm,加强环与筒体配制贴实,以保证筒体的刚度;辅助起吊装置焊接在管板外侧的中心位置。在列管管头与管板焊接时,将反应器筒体卧式置于100t滚轮胎上,在加强环下部用一个鞍式支座支承,防止筒体局部变形,两端(管板处)用滾胎支承。当筒体需要起吊或翻转时,应注意在吊绳之间加一限位杆,使吊绳不与筒体管板接触,以免造成筒体的变形。

图5 支撑工装设置示意图

列管头与管板焊接方案及实施:

a.筒体放置时应将反应器卧置于支撑工装的鞍座上,在筒体上增加加强环,调整滚轮胎的位置和筒体的水平。

b.管头施焊前必须先进行定位焊[4],防止管板焊接后的变形。

c.进行管头的除油、除锈处理[5]。

d.采用热输入量较小的管板全自动脉冲氩弧焊(俗称悬弧焊),选用小直径(0.8mm)氩弧焊丝,筒体翻转使起弧点相错180°,进行两遍填丝焊接。焊接时,两侧管板分区域、呈放射状,由多名焊工同时对称施焊,且不宜在一个区域连续焊接150个管头,根据焊接试验数据,调整好焊接参数施焊,防止熔穿管壁。经实践,管板自动脉冲氩弧焊比手工氩弧焊效率高,且有效地提高了列管和管板焊接接头的质量。

e.管头焊接完成后进行贴胀以消除管口和管壁之间的缝隙,提高焊缝的抗疲劳能力和接头的拉脱力。

f.反应器管头焊接完成后,根据设计要求对壳体应进行0.1MPa ,30%的氨渗漏试验。

g.对出现渗漏的焊接管头应进行补焊或换管重新焊接,焊接完成后,再次进行氨渗漏试验,直至氨渗漏试验合格为止。

h.液压试验。反应器制造完成壳程和管程分别以0.52MPa压力进行液压试验。

3.3其他部件的制作

反应器其他部件的制作按设计要求和相关标准进行,无特殊技术难题。

4 结论

4.1大型管板的拼板焊接采用窄间隙埋弧自动焊,双面开窄间隙坡口,正反面反复交替焊接,可减少焊接变形,提高管板的平面度,因而可减少毛坯的预留加工余量,降低制造成本。

4.2采用在TX6916数控镗铣床,按图样要求编制的钻孔程序,先钻反应器管板所有列管基准引孔,再用多台摇臂钻进行孔加工的方法,可提高管孔的加工精度和管孔孔系精度及工作效率。

4.3列管头与管板焊接,采用管板自动脉冲氩弧焊比手工氩弧焊效率高,焊接质量好。

[1] 孙晋坡.浅谈大型苯酐顺酐装置反应器包国产化[J].化工设计,2007,7(5):18~20.

[2] 罗晓军,薛洲,张勇,等.超大型管板热校平方法 [P].中国:CN101279335,2010.

[3] 曾乐.现代焊接技术手册[M].上海:上海科学技术出版社,1996:885~888.

[4] 胡克宁,杨红忠.大型顺酐反应器制造技术[J].甘肃科技,2005,21(12):56~58.

[5] 胡克宁,赵金芝,陈福贵,等.顺酐反应器管接头焊接工艺[J].石油工程建设,2006,32(6):59~60.