渤海油田海洋管道风险评价方案及实例分析

2014-05-29詹燕民倪玲英

詹燕民 倪玲英 李 毅 白 莉 文 潇

(1.中海油天津分公司;2.中国石油大学(华东)石油工程学院)

自1985年渤海埕北油田铺设第一根用于海洋油气开采海底管道起,我国海洋油气开采不断向纵深发展,形成了纵横交错的海底管网。这些管道有的新投产,有的运行多年,还有的已达到或超出设计寿命,延期服役。连续运行多年的海洋管道处于复杂多变的海洋环境中,实施海洋管道的风险分析和评价显得十分重要。海洋工程领域的风险分析研究始于20世纪70年代后期,由英国石油工程师率先在北海油田引入了风险分析。之后各种风险分析方法被引入到海洋管道的风险评估和风险管理中[1~6],围绕北海油田积累了海洋管道事故数据库PARLOC[7],Kent根据美国运输部总结的经验编写的《风险管理手册》有重要指导作用[8]。我国在海底管道风险评估、完整性管理方面做了一些研究和实践工作[9,10]。挪威DNV组织围绕海洋管道腐蚀、外力干扰提出了与风险评估有关的规范和推荐做法[11~13]。美国API针对陆上埋地管道的腐蚀问题有一些推荐做法[14]。随着实践和理论研究的深入,这些规范和准则在不断更新和扩展。

1 渤海海洋管道风险评价方案设计

风险评价的任务主要有3项:危险(源)识别/灾害识别、估算导致失效主要风险因子的发生概率Pi和估算失效的后果概率Ci。海洋管道的风险评价得分R为:

(1)

式中Pi——单个事件的发生概率;

Ci——该事件产生的预期后果。

由于各根海洋管道的运行时间不同、内外检测数据详细情况有别,加上渤海油田海洋管道第一根建成至今不到30年,其事故记录资料不足以建立数据库。因此,单一的风险评估方法不能够满足实际需求。笔者设计了结合定性和定量方法的风险评估系统,能够对资料较缺乏的海洋管道进行定性评价(故障树法)或半定量评价(专家评分法、事故数据库法),也能够对重点关注的管道(内外检测数据比较详尽)进行专项评估,比如腐蚀风险评估和悬空评估(图1)。后3种方案的评估结果统一按风险矩阵法的原则划分风险等级。用Matlab7.0进行后台运算,用C#编制软件界面,以交互式界面调入数据和显示结果,方便直观。

图1 渤海油田海洋管道风险评价系统

定性风险评价基于故障树法。半定量分析结合了层次分析法(AHP)和专家评分法。用层次分析法可以筛选出海洋管道的主要风险因子[1,4],结合英国北海海底管道事故数据库PARLOC2001的对事故类型的分类,笔者确定渤海海洋管道风险因子层次结构和后果层次结构如图2,3所示。

图2 风险因子层次结构

图3 风险后果层次结构

1.1 规范法(方案一)

规范法是指利用现有的规范计算腐蚀管道的许用压力等参数[14]。目前国内外没有专门针对海洋管道腐蚀失效的规范,API 570规范7.1.1中规定了在计划以内的检测中允许的最大工作压力。设在下一次的计划检测时间内,管壁金属的损失是腐蚀速率的两倍,其计算公式如下:

(2)

式中D——管道外径,mm;

E——纵向焊缝有效值;

pmax,ΔT——下一次的计划检测时间内允许的最大工作压力,MPa;

r——腐蚀速率,mm/y;

S——管道许用应力,MPa;

t——管壁检测厚度,mm;

ΔT——检测间隔时间,y。

然后对比管道的原始(设计)压力p和pmax,ΔT:如果pmax,ΔT≥p,下一次检测时间合适;如果pmax,ΔT (3) 式(2)、(3)适用于腐蚀速率已知、管道采取了内外防腐措施的情况。 基于层次分析结构(图2、3),依据数据库的统计信息或者Kent评分系统估算各风险因子的发生概率和后果概率。然后由式(1)计算风险分值,用风险矩阵定义风险等级。风险等级划分采用表1的方式,分6级。 表1 风险矩阵等级划分 悬空长度的校核一般依据静态临界悬跨长度理论或者依据为避免悬跨段出现涡激共振的理论估计临界悬跨长度。具体参考DNV RP F105和F109,笔者通过调用渤海海洋管道安全模块,得到临界悬跨长度L1。将计算的临界悬跨长度L1与管道外部调查发现的实际悬跨Ls对比。将L1与Ls的差距,与管道因悬跨段失效的风险等级高低相对应。如果没有外检测数据,由DNV RP F105 推荐标准粗略估计悬跨段的失效概率等级和后果等级。最后参照风险矩阵的方式确定风险等级(表1)。 辽东湾作业区水下调查发现多条海管(全长14.3 km)有悬跨现象。计算的临界跨长约为33.7m。用定量方案四,估计该混输海管3处悬跨的风险得分和风险等级见表2。结合方案二和方案三,可知悬空属于发生概率较低但后果概率较高的风险因子。因此建议对评为H(高风险)的悬跨段尽快治理,并提高声学扫描检测、取样和巡航的频率。对评为LM(中低风险)和L(低风险)的悬跨段,按原定计划保持路由勘察和/或声学扫描。 表2 辽东作业区海底管道悬跨段风险评估 以渤中29-4 WHPA平台至渤中28-2S BOP平台段海底管道为例进行腐蚀风险评价,该海管的立管段腐蚀裕量为6.00mm,平管段内腐蚀裕量约为4.36mm(表3)。输送管(内管)无内防腐涂层,平管段外部为3.20mm厚的低密度聚乙烯涂层。钢管接头处有热缩带缠绕。平管段为牺牲阳极阴极保护,阳极材料为Al-Zn合金。根据检测报告可知,凹坑深度大部分在管道壁厚的10%~20%之间,平均为13%,即平均腐蚀深度约1.08mm。根据以上信息,可以选择定量方案一进行腐蚀风险评价。 表3 渤海海底管道的内检测基本信息 通过检测壁厚可知腐蚀速率,然后预估下一次检测时间和风险评估时间: (4) 式中δ——检测壁厚的精度,如采用漏磁检测可取为10%; ΔT——下一次检测时间,y。 根据式(2)估算腐蚀海管的允许最大工作压力以及最大检测间隔时间的校核见表4。 表4 渤海海底管道腐蚀的风险评估(规范法) 按API规范计算的前提是海洋管道已采取足够的防腐措施,包括注入缓蚀剂、敷设内防腐涂层和管外阴极保护。实际上限于加工和施工的困难,渤海油田不少海洋管道未采取内防腐涂层保护,而主要使用缓蚀剂和外加阴极保护。这也是管内腐蚀速率相当高的原因之一。管内腐蚀属于发生概率较高,后果概率较低的风险因子,结合以上分析,笔者提出该海管的检测和维护建议如下:进行常规的腐蚀挂片取样监测;降低管内输送物流速,增加缓蚀剂或更换缓蚀剂类型以减缓管内腐蚀速率;两年内可按当前工作压力运行;两年后进行智能清管器内检测;从而达到降低风险等级的目的;该海管运行两年,内检测发现十多处点蚀或环向腐蚀,有可能存在管材缺陷,应该进行深入的腐蚀机理分析。 针对渤海油田的海洋管道建立了一套风险评估系统方法,将多种定量方案有机结合,实现对海洋管道全面而重点兼顾的风险评估,将评价结果统一为风险等级和风险得分。用Matlab和C#混合编程编制了渤海油田风险评估模块。以悬空管道和腐蚀管道为例,阐述其中方案一、四的主要原理和应用,并针对性提出了内外检测的重点和维护建议。方案一适用于有内检测数据,特别是检测壁厚或者检测腐蚀速率的管道。方案四适用于有外检测数据或者已发现悬空的管道。 [1] Dey P K, Ogunlana S O, Naksuksakul S.Risk-based Maintenance Model for Offshore Oil and Gas Pipelines:A Case Study[J].Journal of Quality in Maintenance Engineering, 2004, 10(3):169~183. [2] White C B, Ekawati D, Kartika R.ExxonMobil oil Indonesia Inc.Risk Based Management of Hydrocarbon Sub-Sea Pipeline Free Spans[C].SPE Asia Pacific Oil and Gas Conference and Exhibition, Indonesia:Jakarta, 2011:20~22. [3] John G, Stokes P, Mclntosh P.Risk Assessments as Part of Pipeline Integrity Determination for Subsea oil & Gas Pipelines[C].NACE International Corrosion 2003.San Diego:NACE International Corrosion:2003. [4] Dey P K.Decison Support for Inspection and Maintenance: A Case Study of Oil Pipelines [J].IEEE Transactions on Engineering Management, 2004,51(1):47~56. [5] Bea R G, Ramos R, Hernandez R, et al.Risk Assessment & Management Based Criteria for Design and Requalification of Pipelines and Risers in the Bay of Campeche[C].Offshore Technology Conference 1998, Texas:Offshore Technology Conference ,1998:4~7. [6] Petrone A, Scataglini L, Fabio F.B.A.R.T (Baseline Risk Assessment Tool) A Step Change in Traditional Risk Assessment Techniques for Process Safety and Asset Integrity Management[C].SPE International.Colorado:Annual Technical Conference and Exhibition, 2011. [7] PARLOC 2001:The Update of the Loss of Containment Data for Offshore Pipelines[M].Croydon:Mott MacDonald Ltd,2003. [8] Kent Muhlbauer W.Pipeline Risk Management Manual, Second Edition[M].Texas:Gulf Publishing Company, ,1996. [9] 赵冬岩,余建星,王琮,等,基于风险的海底管道安全评估方法研究[J],海洋技术,2010, 29(1):56~59. [10] 何世亮.定量风险分析(QRA)及其在海底管道完整性管理方面的应用[M].哈尔滨:哈尔滨工业大学出版社,2010:18~27. [11] DNV-RP-G101, Risk Based Inspection of Offshore Topsides Static Mechanical Equipment[S].Norway: Det Norsk Veritas,2002. [12] DNV-RP-F105, Free Spanning Pipeline[S] .Norway: Det Norsk Veritas,2002. [13] DNV-RP-F107, Risk Assessment of Pipeline Protection[S] .Norway: Det Norsk Veritas,2010. [14] API 570,Piping Inspection Code-Inspection, Repair, Alteration an Derating of In-Service Piping Systems[S].New York:American Petroleum Institute ,2006.1.2 层次分析法+PARLOC数据库/专家评分法+风险矩阵(方案二/三)

1.3 悬空模型(方案四)

2 渤海海洋管道风险评价实例

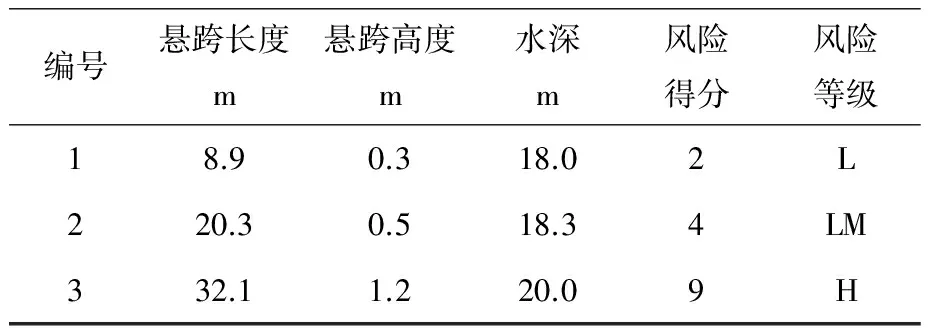

2.1 海洋管道的悬空风险评估

2.2 海洋管道腐蚀的规范法风险评估

3 结束语