脱水型与脱油型旋流器两级串联的现场实验研究*

2014-05-29张晓丽孟庆超任立侠

李 枫 张晓丽 孟庆超 任立侠

(1.东北石油大学;2渤海装备制造有限公司石油机械厂)

针对海上采油平台和一些陆上油田的高含油采出液,东北石油大学以标准Thew式双锥双入口结构脱油型旋流器为初始模型,利用计算流体动力学(CFD)方法,通过数值模拟分析,对旋流腔直径、底流管长度、大/小锥段锥角、溢流管直径、溢流管伸入长度及入口截面尺寸等结构参数进行了优化,以溢流的脱水效果和底流的脱油效果为主要指标,设计出对高含油采出液进行脱水处理的脱水型旋流器结构。模拟相关操作参数对新型脱水型旋流器的影响,确定了最佳入口流量和最佳分流比。

单级脱水型旋流器不易实现底流水相含油量很低的目标,为提高分离效率并达到现场各种工艺指标,本研究采用两级旋流器串联工艺,通过第一级脱水旋流器和第二级脱油旋流器的联合作用,对含油体积分数约为40%的原油采出液进行预处理[1]。基于对两级旋流器分离效率、压力场和油相分布的数值模拟,笔者建立了现场试验工艺流程。通过实验对模拟结论进行验证和分析,并将实验数据与模拟结论进行对比[2]。

1 实验方案及具体流程

1.1 实验方案

在实验中,依次确定第一级脱水型旋流器和第二级脱油型旋流器的最佳入口流量和溢流分流比。确定第一级入口流量Qi1和溢流分流比F1时,先在第一级溢流分流比不变的情况下,依次改变第一级入口流量,从3.2~6.4m3/h(间隔为0.8m3/h),确定第一级最佳入口流量。然后将第一级入口流量固定在最佳处理量,依次改变第一级分流比,从35%~55%(间隔为5%),确定第一级最佳溢流分流比;确定第二级入口流量Qi2和第二级溢流分流比F2时,在第一级操作参数和第二级溢流分流比不变的情况下,依次改变第二级入口流量,从3.2~6.4m3/h(间隔为0.8m3/h),确定第二级最佳入口流量。接下来,将第一级操作参数和第二级入口流量固定在最佳,依次改变第二级溢流分流比,从2%~10%(间隔为2%),确定第二级最佳溢流分流比。

第一级脱水型旋流器的结构参数分别为:在标准Thew式双锥双入口结构脱油型旋流器的基础上,旋流腔直径D1=46mm,底流管长度L3=0mm,小锥段锥角θ=4.5°,大锥段锥角α=30.0°,溢流管直径Du=8mm,溢流管伸入长度Lu=20mm,入口截面A为55.9mm2。与常规脱油型旋流器的结构区别很大,它没有底流管、旋流腔直径缩小、大锥段和小锥段的锥角均较大。通过模拟分析,该脱水型旋流器在最佳操作参数下,即入口流量Qi1为4m3/h,溢流分流比为50%时,油相分布及分离效果很好[3]。

第二级旋流器是通过对常规双锥双入口脱油型旋流器的溢流管直径进行优化,得到尺寸:主直径D=28mm,溢流管伸入长度Lu=20mm,旋流腔长度L1=56mm,底流管长度L3=500mm,溢流管直径Du=6mm,入口截面为55.9mm2,大锥段锥角α=20.0°,小锥段锥角θ=1.5°。模拟分析得到第二级旋流器的最佳入口流量Qi2为4m3/h,最佳溢流分流比F2为6%。

1.2 实验装置和介质

实验装置系统主要由来液缓冲罐、增压泵、计量单元、实验设备单元及化验分析单元等部分组成。两级串联式旋流器实验设备主要分两级,各级装置均采用容器式组合旋流器方式,即旋流器单体均固定在压力容器的壳体内,第一级由12个相同的脱水型旋流器单体组成,第二级由6个常规脱油型旋流器单体组成。实验用介质为原油处理厂海管原油,含油体积分数为40%±1%,温度为68~70℃,动力粘度约为100mPa·s。

图1为容器式组合旋流器装置,它是将所有水力旋流器单体安装在一个压力容器内,工作中,所有水力旋流器均沉浸于混合介质中。入口混合介质进入容器后自动由各单体水力旋流器的入口进入旋流器而进行分离,分离后的轻质相介质和重质相介质分别汇集到一起,由各自出口汇管排出。

图1 容器式组合旋流器装置

采用了721型可见分光光度仪测量旋流器的入口和出口样品的含油浓度。为减少随机误差产生的不良影响并保证测定结果的准确性,每个数据点取多个样品。根据分光光度计的示数通过公式换算成含油体积分数,再计算出分离效率。

1.3 实验流程

实验设备分为两级,各级装置均采用容器式组合旋流器装置,实验用原油来自渤海原油处理厂海管原油支路,来液首先进入缓冲罐进行缓冲、搅拌,然后经增压泵增压进入第一级旋流器进行脱水处理,第一级底流进入第二级旋流器进行深度处理,处理后的第二级溢流出液与第一级溢流的低含水油汇合进入电脱水处理装置,第二级底流的含油污水经回收罐进入污水处理站。具体工艺流程如图2所示。

图2 实验系统工艺流程

2 实验数据分析

2.1 第一级脱水型旋流器数据分析

2.1.1入口流量和分离效率的关系

从图3可以看出,在分流比固定时,随着入口流量的增加,脱水率和脱油率都有先增大后减小的趋势。综合考虑溢流脱水率和底流脱油率,分离效率在入口流量为4.0m3/h时达到最高。入口流量对脱水率的影响不是很大,相比之下,脱油率的变化梯度较大。由此推断,流量的过分增加使液流产生了较大速度,湍流强度加大,同时伴随着液滴破碎增多,使脱水率和脱油率均下降,脱油率下降较快,说明较多的油相从底流排出。

图3 变入口流量时分离效率曲线

2.1.2溢流分流比和分离效率的关系

从图4可知,在入口流量固定时,随着溢流分流比的增加,在一定范围内,脱水率逐渐减小,脱油率则逐渐增加。综合考虑,在溢流分流比为50%时,分离效率最高;还可发现,分流比继续增加时,脱油率增加的幅度较小,同时脱水率开始快速下降。说明脱水率和脱油率要想同时达到较好的效果,分流比一定要控制在一个适当的位置。

图4 变溢流分流比时分离效率曲线

2.1.3入口流量和压力降的关系

从图5可以看出,随着入口流量的增加底流压力降也逐渐增加。由于实验介质的粘度较大,需要较大的压力降使其产生强旋流,所以,要达到理想的旋流分离效果,在一定范围内,较大的压力降是允许且必需的。

图5 变入口流量时底流压力降曲线

2.1.4溢流分流比和压力降的关系

从图6可以看出,随着溢流分流比的增加底流压力降增加。在结构参数和入口流量均已确定的情况下,压力降为底流最终压力降。从前面可知溢流分流比为50%时,综合分离效率最高,而底流压力降约为0.33MPa,完全可以满足二级旋流器工作的要求。

图6 变溢流分流比时底流压力降曲线

2.1.5模拟结果和实验结果对比

2.1.5.1分离效率

图7、8分别为分离效率随入口流量和溢流分流比变化的实验值与模拟值对比曲线。模拟值比实验值要略高一些,但两者的变化趋势是基本一致的,说明模拟工作对课题研究具有一定的指导作用,最佳入口流量和溢流分流比较吻合。

图7 分离效率随入口流量变化曲线

图8 分离效率随溢流分流比变化曲线

2.1.5.2压力降

图9、10分别为压力降随溢流分流比、入口流量变化的实验值与模拟值对比曲线,曲线变化趋势基本一致,可以反映出各个参数值的优劣。压力降的实际测量值普遍要比模拟值高一些,产生这种误差的原因主要有设备的密封性问题、人为的操作误差因素,此外,模拟计算时忽略了阀门管线对压力损失的影响也是很主要的原因。

图9 压力降随入口流量变化曲线

图10 压力降随溢流分流比变化曲线

2.2 第二级脱油型旋流器数据分析

在分析第二级脱油型旋流器操作参数对分离性能的影响时,将第一级脱水型旋流器的操作参数固定在最佳点,即入口流量Qi1为4.0m3/h,溢流分流比F1为50%[4]。

2.2.1入口流量和分离效率的关系

图11为分离效率随入口流量变化曲线。可以看出,效率曲线变化趋势与模拟结果基本吻合,随着入口流量的增加,脱水率和脱油率均先增大后减小。当入口流量为4.0m3/h时,两者均达到最高值。以4.0m3/h为分界点,入口流量减小时,脱水率及脱油率都急剧下降,原因为此时旋流器内的液流速度较小,油水分离所需的离心力得不到满足,分离效率降低;当入口流量增加到一定程度,脱水率和脱油率均急速下降,此时虽然有足够分离所需的离心力,但剪切速度过大造成油滴破碎严重,分离效率同样会降低。

图11 变入口流量时分离效率曲线

图12为第二级底流压力降随入口流量的变化曲线。可以看出,实验压力降与模拟曲线的趋势一致,但实验值比模拟值要高出一些,且实验测量得到的曲线比较平缓。无论是实验还是模拟,随着入口流量的增加,底流压力降都随之增加。

图12 变入口流量时底流压力降曲线

2.2.2溢流分流比和分离效率的关系

图13为分离效率随溢流分流比变化曲线。从图中可以看到,在一定范围内,随着溢流分流比的增加,脱水率下降,脱油率有升高趋势,而随着分流比继续增加,脱油率增速放缓,脱水率则快速下降。说明较大的分流比使溢流口排出的油相中水的比例增加。同时可以看到分离效率实验曲线与模拟曲线的变化趋势基本一致,且实验测得的最佳分流比与模拟结果吻合,分流比为6%时分离效率最高。

图13 变溢流分流比时分离效率曲线

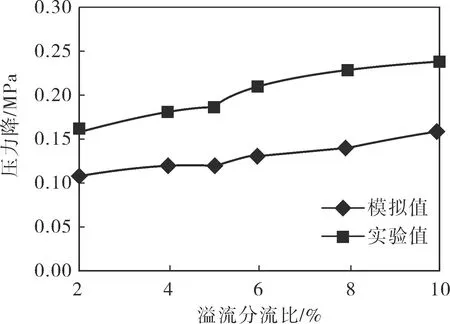

图14为第二级底流压力降随溢流分流比的变化曲线。从图中可知,随着溢流分流比的增加,压力降逐渐升高,由于分流比的变化范围不是很大(2%~10%),所以压力降曲线的变化梯度也不大。

图14 变溢流分流比时底流压力降曲线

2.2.3模拟结果和实验结果对比

2.2.3.1分离效率

图15、16分别为分离效率随入口流量、溢流分流比变化的实验值与模拟值对比曲线,可以看出,模拟与实验曲线有一定的偏差,但两者的变化趋势是基本一致的,最佳入口流量和溢流分流比比较吻合。在一定范围内,随着入口流量的增加,脱水率和脱油率均有先增大后减小的趋势;随着溢流分流比的增加,脱水率下降,脱油率有升高趋势。

图15 分离效率随入口流量变化曲线

图16 分离效率随溢流分流比变化曲线

2.2.3.2压力降

图17、18分别为底流压力降随入口流量、溢流分流比变化的实验值与模拟值对比曲线,可以看出,随着入口流量的增加,底流压力降增加;随着溢流分流比的增加,压力降也逐渐升高。模拟曲线与实验曲线在数值上有一定差距,但两者的变化趋势基本一致,可以反应出各个参数值的优劣。

图17 底流压力降随入口流量变化曲线

图18 底流压力降随溢流分流比变化曲线

3 结束语

介绍了脱水型旋流器两级串联系统实验装置的组成。对数值模拟得到的脱水型旋流器的两级串联系统进行现场实验,通过分析实验数据,总结入口流量和溢流分流比对分离效率的影响,最终得到:旋流器串联系统的第一级最佳处理量Qi1为4.0m3/h,最佳溢流分流比F1为50%,此时溢流脱水率为83.1%,底流脱油率为93.8%,溢流含水率和底流含油率分别为10.2%和2.5%;第二级旋流器的最佳入口流量Qi2为4.0m3/h,最佳溢流分流比F2为6%,此时溢流脱水率为87.1%,底流脱油率为91.6%,则溢流含水率和底流含油率分别为12.6%和0.21%。整体上看,两溢流汇合液的含水率为11.4%,完全满足电脱水工艺的指标要求;第二级底流排出液的含油体积分数为0.21%(即约为1 890mg/L,该油不含聚合物),其含油浓度降至污水站处理的指标要求。将实验结果与数值分析结果进行对比,发现两者虽有一定的偏差,但总体变化趋势是一致的,对造成偏差的原因进行了总结分析。

[1] 矫学成,王贵林,张勇,等.液体旋流分离器分离效率的研究[J].环境工程学报,2007,1(5):139~144.

[2] 金向红,金有海,王建军,等.气液旋流分离技术的研究[J].新技术新工艺,2007,(8):85~88.

[3] Martin Thew.Hydrocyclone Redesign for Liquid-liquid Separation[J].The Chemical Engineering,1986,(7/8):17~23.

[4] 陈磊,金有海,王振波.液-液型水力旋流器应用研究[J].过滤与分离,2007,17(3):18~20.