高模量剂对沥青混合料抗老化性能的影响研究

2014-05-28杨怡

杨 怡

(邯郸市交通运输局,河北 邯郸 056002)

0 前言

沥青路面因其特殊的功能,常年暴露在自然环境中,不仅要承受荷载的反复作用,而且要经受紫外线、气温、雨水以及光照等自然因素的作用,使沥青路面逐渐出现老化现象[1],而且沥青混合料施工时在拌合、运输、摊铺和碾压过程中都存在老化现象[2]。老化使沥青混合料的低温变形能力逐渐衰减,沥青路面使用寿命降低[3]。相关研究表明[4,5],在沥青混合料中添加高模量剂能在大幅提高混合料高温稳定性的同时,改善其低温抗裂性和水稳定性。而对加入高模量剂后沥青混合料的抗老化性能,至今研究较少。基于此,本文通过试验,研究了不同高模量剂掺量下经短期老化和后期老化后沥青混合料的水稳定性和低温抗裂性,并与未老化的沥青混合料作对比,评价了高模量剂对沥青混合料抗老化性能的影响,为促进高模量剂沥青混合料的应用打下理论基础。

1 原材料与试验方法

1.1 原材料

本文选用HK70#基质沥青,基本技术指标见表1;粗细集料选用玄武岩,矿粉为磨细的石灰石粉,其各项技术指标均能满足相关要求;高模量剂选用深圳路特新材料科技有限公司生产的抗车辙剂,外观为纯黑色颗粒状固体,由多种聚合物复合而成,具有良好的物理力学性能;混合料级配采用AC-13,具体级配组成见表2。

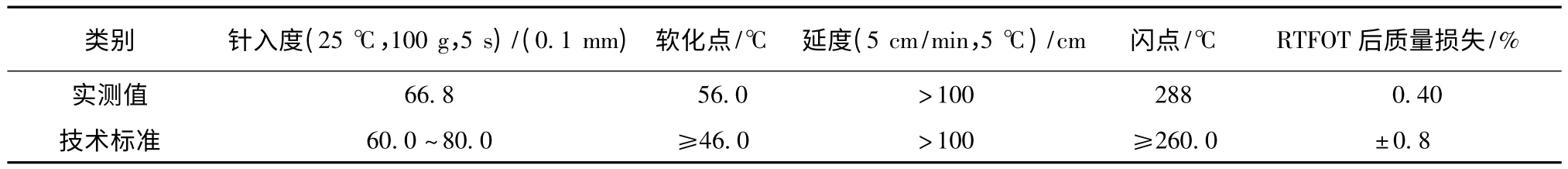

表1 沥青的基本技术指标

表2 沥青混合料合成级配

1.2 试验方法

将不同高模量剂掺量的沥青混合料试样进行短期烘箱加热和长期烘箱加热,分别模拟沥青混合料的短期老化和长期老化,然后按相关标准进行浸水马歇尔试验、冻融劈裂试验和小梁低温弯曲试验,并与未经老化的沥青混合料作对比,研究高模量剂掺量和老化对沥青混合料水稳定性和低温抗裂性的影响。其中短期烘箱加热是将松散混合料置于135 ℃±1 ℃的强制通风烘箱内加热4 h ±5 min,进行短期老化;长期烘箱加热是将经过短期老化的成型时间放置于强制通风烘箱内,以85 ℃ ±1 ℃的温度进行为期(120 ±0.5)h 的长期老化。

2 高模量剂对老化后水稳定性的影响

2.1 浸水马歇尔试验

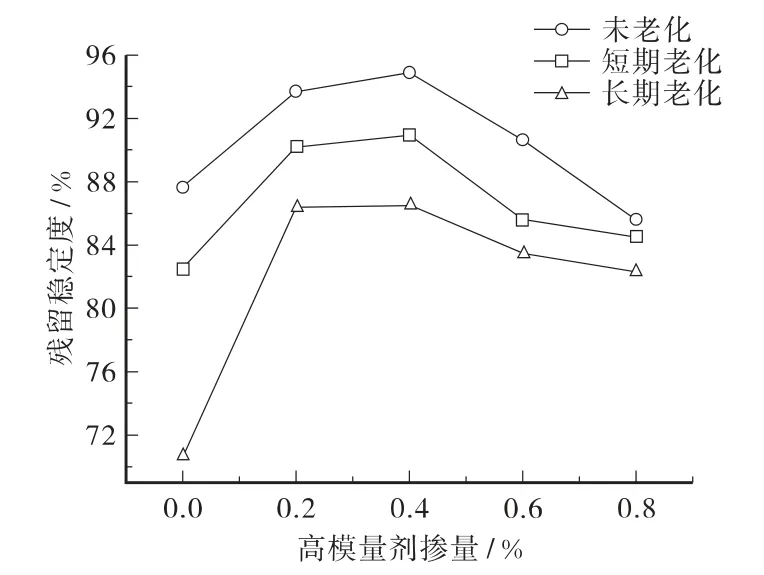

将不同高模量剂掺量(0%、0.2%、0.4%、0.6%和0.8%)的沥青混合料,经短期老化和后期老化后进行浸水马歇尔试验,并与未老化的沥青混合料作对比,研究高模量剂对沥青混合料抗老化性能的影响,试验结果见图1。

图1 高模量剂掺量对混合料老化后残留稳定度的影响

从图1可以看出,高模量的加入能大幅提高沥青混合料的残留稳定度,明显改善沥青混合料的水稳定性,而加入高模量剂后,老化前后沥青混合料的残留稳定度都随高模量剂掺量表现出相同的变化趋势,当掺量小于0.4%时增大高模量剂掺量能提高沥青混合料的残留稳定度,之后再增大高模量剂掺量反而会使残留稳定度降低。这是因为当高模量的掺量小于0.4%时,随着掺量的增多,沥青混合料中的孔隙逐渐被填充,孔隙率减小密实度增大,另外沥青结合料粘度增大,使混合料的水稳定性得到提高;而当掺量大于0.4%时,多余的高模量剂颗粒充当部分细集料,改变了混合料的级配组成,粗集料的骨架作用减弱,在外力作用下容易失稳,水稳定性降低。

短期老化和长期老化对基质沥青混合料残留稳定度的影响很大,未经老化时基质沥青混合料的残留稳定度为87.8%,而短期老化和长期老化后的残留稳定度分别降低到83.4%和71.2%,长期老化后基质沥青混合料的残留稳定度已不满足规范要求(≥80%),表明基质沥青混合料水稳定性对老化相当敏感。而高模量剂的加入很大程度地提高了沥青混合料老化后的残留稳定度,改善了水稳定性,使其对老化的敏感性降低。例如当高模量剂掺量为0.2%时,未经老化、短期老化和长期老化后的残留稳定度分别为94.1%、90.2%和86.4%,相互之间的差距减小,当高模量剂掺量大于0.4%时增加掺量虽然使残留稳定度逐渐降低,但当掺量为0.8%时,老化前后的残留稳定度依然远大于基质沥青混合料。

2.2 冻融劈裂试验

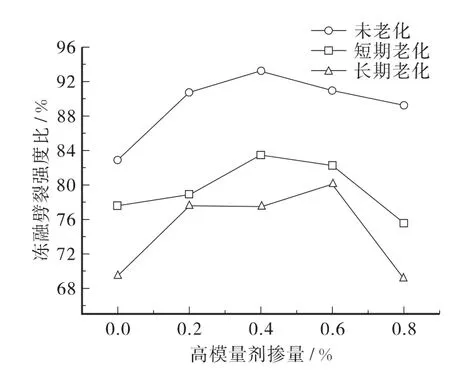

对不同条件下沥青混合料进行冻融劈裂试验,测定不同条件下的冻融劈裂强度比,研究高模量剂掺量和老化对沥青混合料水稳定性的影响,试验结果见图2。

图2 高模量剂掺量对混合料老化后冻融劈裂强度比的影响

从图2可以看出,随着高模量剂掺量的增大,冻融劈裂强度比先增大后减小,当掺量为0.4%时,未经老化和短期老化的混合料的冻融劈裂强度比达到最大值,而长期老化条件下冻融劈裂强度比达到最大值时的掺量为0.6%。这主要是因为,长期老化使沥青性能大幅衰减,需要更高掺量的高模量剂对沥青混合料水稳定性进行改善。

基质沥青经短期老化和长期老化后的冻融劈裂强度比分别为78.1%和70.3%,与未老化的冻融劈裂强度比83.4%相比,分别降低6.4%和15.7%。掺入0.4%的高模量剂使沥青混合料短期老化后的冻融劈裂强度比提高12.9%,而掺入0.6%的高模量剂使沥青混合料长期老化后的冻融劈裂强度比提高15.9%,表明高模量剂的加入能明显改善沥青混合料经老化后的水稳定性。老化明显降低了沥青混合料的水稳定性,而高模量剂的加入使沥青混合料短期老化和后期老化后的水稳定性相比与基质沥青混合料都有不同程度的改善,且老化时间越长,改善效果越明显。

3 高模量剂对老化后低温抗裂性的影响

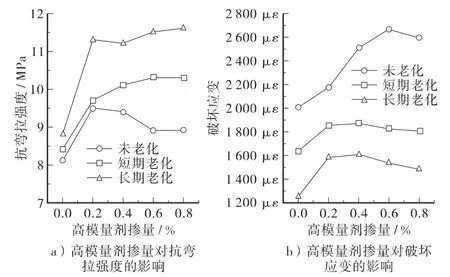

将不同高模量剂掺量下的沥青混合料试件经未老化、短期老化和后期老化后进行小梁低温弯曲试验,测定沥青混合料的抗弯拉强度和破坏应变,以此研究高模量剂掺量和老化对沥青混合料低温抗裂性的影响,试验结果见图3。其中主要起破坏应变表征沥青混合料的低温抗开裂能力,破坏应变越大表示低温下沥青混合料的变形能力越强,低温抗开裂性能越好。

图3 高模量剂掺量对混合料老化后低温抗裂性的影响

从图3可以看出,高模量剂的加入使沥青混合料的抗弯拉强度和破坏应变都明显增大,低温抗裂性能得到提高,例如对未老化的基质沥青混合料而言,掺加0.2%和0.6%的高模量剂分别使破坏应变值由 2 005.8 με 提高到 2 185.3 με 和 2 703.1 με,增幅分别为8.9%和34.8%。破坏应变随高模量剂掺量的变化都出现先增大后减小的趋势,高模量剂掺量存在最佳值,当掺量小于最佳值时增大掺量能提高低温抗裂性能,而当掺量大于最佳掺量时再增加掺量反而会降低低温抗裂性能。这主要是因为,高模量剂中的高聚物材料与沥青相比有更大的内聚力,与矿料界面的粘结力较大,因此适当增加高模量剂掺量能增强沥青混合料的低温抗裂性能;而当掺量太大时,较多的高模量剂颗粒在沥青混合料中不均匀分布,沥青混合料内部出现诸多薄弱点,低温时在外力作用下易出现脆断,因此低温抗裂性能降低。

当高模量剂掺量相同时,经短期老化和长期老化后,沥青混合料的抗弯拉强度增大,抗弯拉强度顺序依次是:长期老化>短期老化>未老化。破坏应变大幅降低,尤其是长期老化后破坏应变的降低幅度更为明显,老化前高模量剂的最佳掺量为0.6%,而经老化后最佳掺量变为0.2%。这主要是因为,沥青经老化后,轻质组分挥发,沥青质的相对比例增大,劲度模量增大,与矿料间的粘结力增强,因此,老化时间越长,沥青混合料的抗弯拉强度越大。而沥青老化后的变硬变脆,弹性和柔性变差,相应的破坏应变减小,低温抗裂性能变差。

4 结论

1)随着高模量剂掺量的增加,沥青混合料的残留稳定度和冻融劈裂强度比都出现先增大后减小的变化趋势,当掺量为0.4%时两者都有最大值,此时混合料的水稳定性越好。

2)沥青混合料经老化后的残留稳定度和冻融劈裂强度比都有所降低,尤其是长期老化后的降低幅度更大,而高模量剂的加入明显延缓了两者的降低程度,提高了混合料老化后的抗水损害能力。

3)增加高模量剂掺量会使沥青混合料的抗弯拉强度和破坏应变都有所增大,低温抗裂性能有所提高,但总体来说掺量不宜大于0.6%。

4)老化后沥青混合料的抗弯拉强度增大,具体顺序是:长期老化>短期老化>未老化;而破坏应变降低,具体顺序是:未老化>短期老化>长期老化,表明老化使低温抗裂性能降低,但高模量剂的加入能明显延缓其降低幅度。

[1]童申家,程可飞,王 聪.SBS AC-16 沥青混合料抗紫外线老化级配研究[J].公路,2013(12):31 -35.

[2]杨瑞华,谭 波,陆宏新.硬质沥青混合料抗老化性能研究[J].公路工程,2013,38(2):81 -83.

[3]陈华鑫,姜 艺,李 硕,等.沥青混合料老化后的低温性能[J].长安大学学报(自然科学版),2010,30(1):1 -5.

[4]董泽蛟,肖桂清,龚湘兵.级配及抗车辙剂对沥青混合料抗车辙性能的影响分析[J].公路交通科技,2014,31(2):27 -31.

[5]杨 朋.高模量沥青及其混合料特性研究[D].广州:华南理工大学,2012.