斜腿刚构桥车桥耦合振动分析

2014-05-28陈勇军

陈勇军

(1.中南大学土木工程学院,湖南 长沙 410083; 2.湖南省高速公路管理局,湖南 长沙 410001)

0 引言

车桥系统耦合振动的自身特性决定了它是一项很复杂的振动。关于该振动的大量研究表明,因为受车辆类型、轴距、车辆数目、车速、车辆上桥位置、桥梁动力特性、车辆动力特性、路面粗糙度等诸多参数的影响和综合作用,导致车桥耦合振动的研究十分困难[1]。因此目前关于车桥耦合振动分析的研究大部分是针对单片梁的,很少有对多梁式的桥梁进行车桥耦合振动研究。而本文以一辆三轴重车通过多梁的斜腿刚架拱桥为工程实例对车桥耦合振动进行研究。

1 路面粗糙度的实测与分析

车桥耦合振动和很多参数有关,而不同的研究关于这些参数得出的结论并不太一致,但是大量的研究都证实了路面粗糙度是对车桥耦合振动影响最大的因素。因此,为了更好的研究车桥耦合振动,首先对路面粗糙度进行了实测与分析[1]。

使用DYNA TEST 5051 RSP 道路激光平整度测试车来采集路面粗糙度样本(见图1)。DYNA TEST 5051 RSP 道路激光平整度测试车利用激光光时差原理进行平整度测试,可以同时对左、右轮进行测定。具有较高的测试精度,能快速、准确、实际地评价路面粗糙度性能。并采用嵌入式激光路面检测系统,该系统可有效消除检测过程中车辆的振动,检测结果不受检测速度影响,实现了粗糙度检测的高、低速精密测量,可以很好地满足本文对粗糙度样本数据精度的要求[2]。

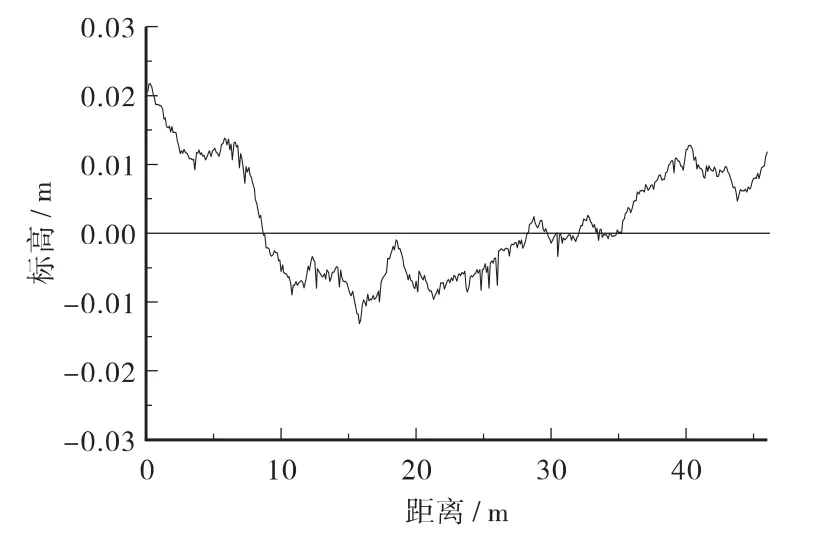

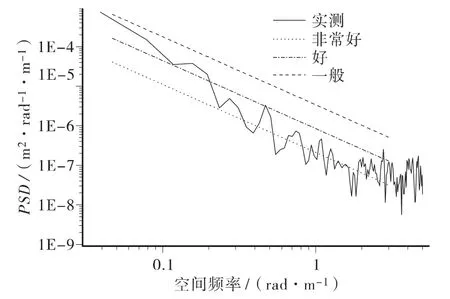

由图1可知,样本幅值变化趋势较缓,样本情况较好。图2给出了路面粗糙度样本的功率谱密度函数,样本的功率谱密度函数曲线位于ISO 规范给出的标准值的好与非常好之间。

图1 路面粗糙度样本

图2 样本功率谱密度函数

2 车桥耦合振动实例情况

本文以一辆三轴重车通过斜腿刚架拱桥为工程实例进行研究。

2.1 车辆参数

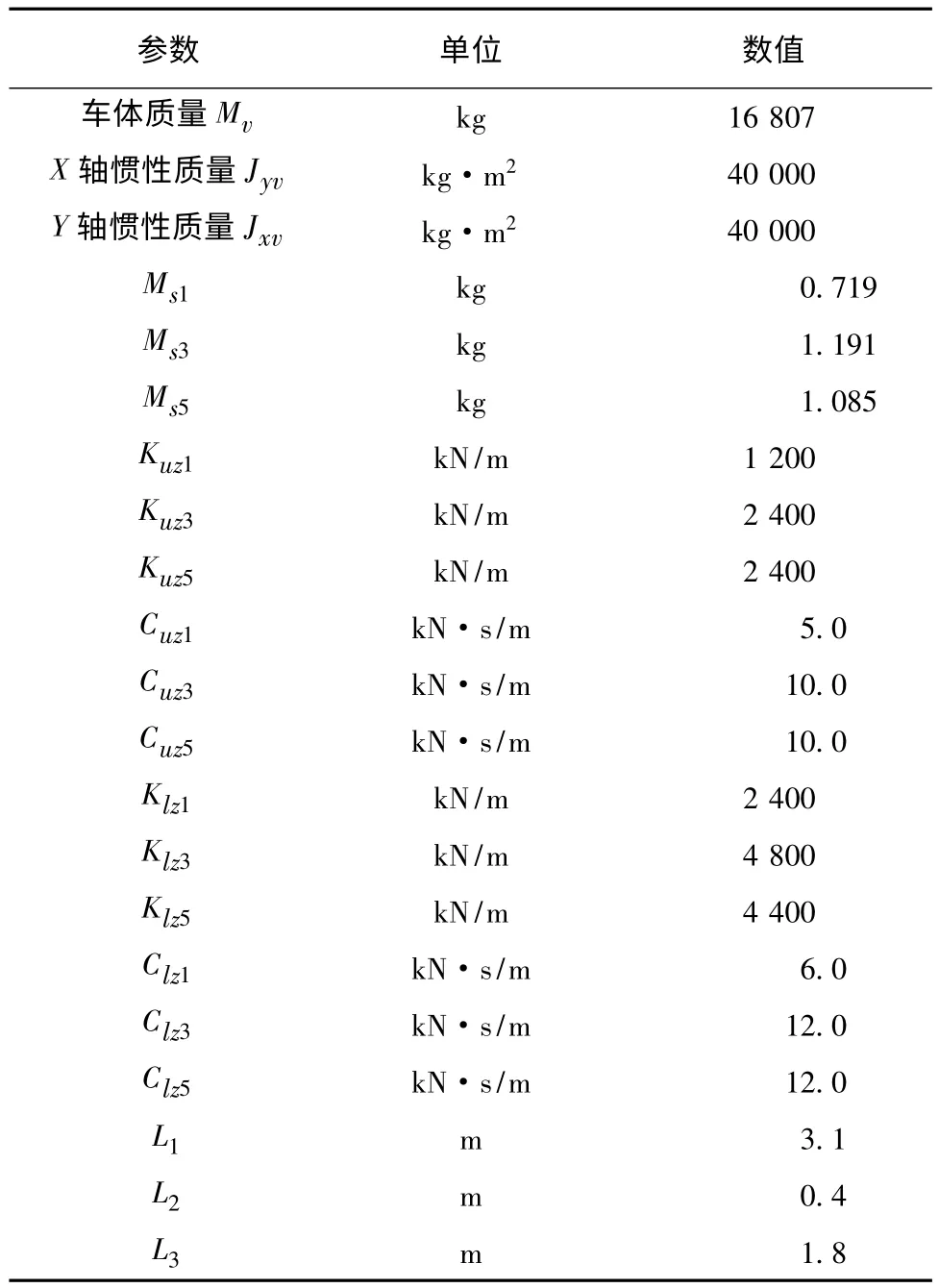

车辆动力分析模型如图3所示,图中Kui为悬架弹性元件刚度;Kli为轮胎刚度;Cui为悬架阻尼;Cli为轮胎阻尼;Li表示距离长度。具体参数示于表1中。

图3 三轴车辆动力分析模型

表1 车辆参数表

2.2 桥梁概况

某斜腿刚架拱桥交通量相对较大,重载车辆多,桥梁全长535.76 m。桥梁上部结构为12 孔净跨40 m 斜腿刚架拱桥,矢跨比f0/10 =1/10;上部横向设置拱形刚架5 片,每片分别由拱腿、斜撑、实腹段、弦杆、横系梁五部分组成,刚架之间中心距离为3.2 m;桥面横坡1.5%,桥面纵坡0.6%,与主跨桥面纵坡相切。桥面净宽12 m(行车道)+2 ×2 m(人行道),人群荷载350 kg/m2,桥梁设计荷载为汽-20级,挂-100。重力式U 形桥台,扩大基础;混凝土实体桥墩,全桥共3 联,每4 孔设一单向推力墩作为一联。

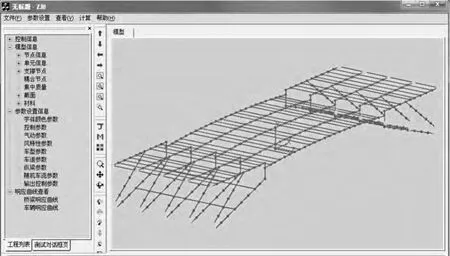

本文以该桥为工程实例,为了方便研究并节省计算时间,选取其中一孔进行研究。使用自行研发的桥梁结构动力分析软件BDANS 来模拟该桥,其三维模型见图4。

图4 BDANS 模型

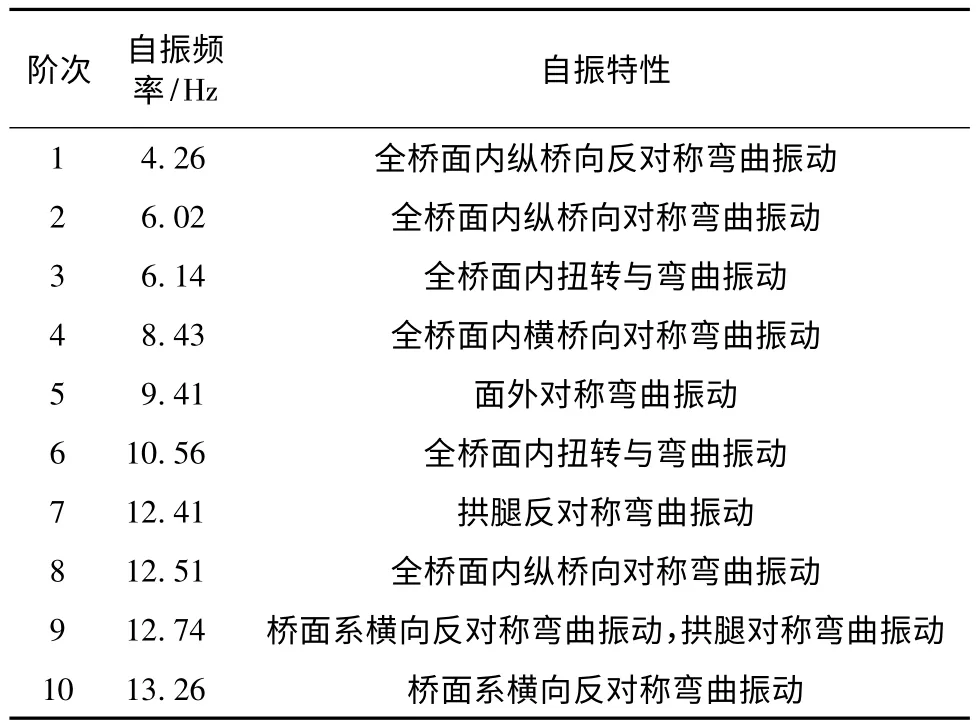

并且在ANSYS 中对该桥的自振频率进行了分析,结果列于表2中。

2.3 车辆在桥梁上行驶的横向位置

该桥为双向两车道,道路等级为Ⅱ级。车辆荷载的横向位置如图5所示,5 片刚架从左至右依次编号。大量研究表明,偏载工况比中载工况更为不利。因此,通过分析将该车的横向位置布置为:车辆左轮距路缘3.55 m,左、右轮间距为1.8 m,且车辆中心至1 号刚架中心的距离为4.85 m。

表2 桥梁的自振频率

3 车桥耦合振动程序简介[3~13]

桥梁结构动力分析软件BDANS 适用于车桥耦合分析(随机车流模拟)、风-车-桥、地震-车-桥、桥梁结构静力分析、自振特性(子空间迭代,Lanczos,Ritzs)、风致振动分析(非线形静风、三维脉动风场模拟、颤抖振频域、时域分析)等多种因素交互作用下的桥梁结构行为分析。BDANS 系统前后处理模块设置了与ANSYS 的接口,一方面,在ANSYS 中建立模型并经过验证后,BDANS 可以直接调入作为输入文件;另一方面,BDANS 分析结果可以输出至ANSYS 中进行结果显示。BDANS 中的空间非线性静力、车桥耦合振动、时域颤振分析模块的数值稳定性都已通过数值验证。

一般来讲,在满足车轮与桥面始终接触的情况下,车辆和桥梁在车轮与桥面接触处具有相同的竖向位移协调条件,桥梁的竖向变形对于车辆相当于附加路面粗糙度。分析中桥梁变形引起的附加路面粗糙度和路面粗糙度进行组合形成等效粗糙度,将等效粗糙度作为系数向激励源进行输入[6]。见图6。

图5 车辆荷载横向布置位置(单位:m)

图6 车轮与多主梁桥面的几何的耦合关系图

4 响应结果分析

研究中计算了不同位置处(1 号,2 号,3 号,4号,5 号刚架)和不同车速下(10,20,30,……,100 km/h)的车桥耦合振动响应。

4.1 车速对竖向位移和竖向加速度的影响

研究表明,影响车桥耦合振动的一个关键因素就是车速。为了研究车速对车桥耦合振动的影响,分别选用20,50,90 km/h 3 种车速进行分析。图7给出了3 种不同车速下各刚架的竖向位移,由图7可知,竖向位移最大值位于2 号刚架位置处。因此,以2 号刚架为例进行研究,下面给出的响应图中未标明刚架编号的均是2 号刚架的。

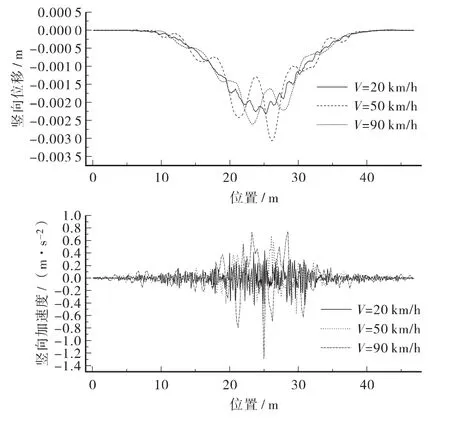

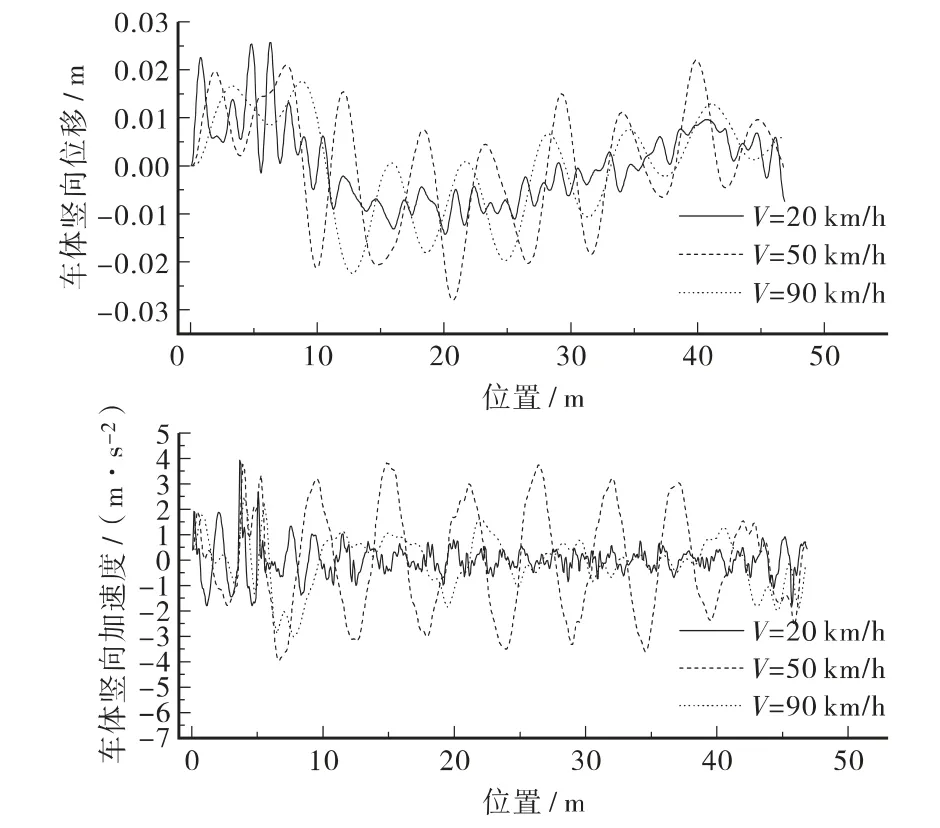

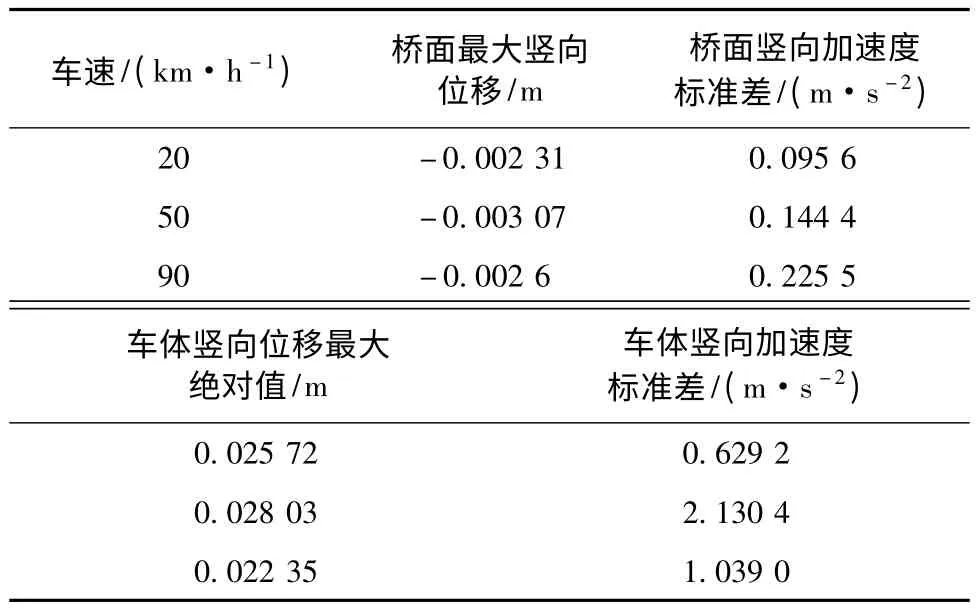

由图8、图9和表3可知,不同车速下的桥面竖向位移最大值均发生在跨中位置附近,对应于车速为20、50 和90 km/h 时,桥面最大竖向位移分别为-0.002 31,-0.003 07,-0.002 6 m,车体竖向位移最大绝对值分别为0.025 72,0.028 03,0.022 35 m;对应于车速为20、50 和90 km/h 时车体竖向加速度标准差分别为 0.629 2,2.130 4,1.039 0 m/s2,对应于50 km/h 的车体竖向加速度标准差分别为20 和90 km/h 车速时相应值的3.39 和2.05 倍。由此可见,竖向位移和竖向加速度响应值并非随车速的增加而增大,总体而言,车速为50 km/h 时的响应值大于其它车速时的响应值。

图7 不同车速下各刚架的竖向位移

图8 不同车速下桥面竖向位移和竖向加速度对比图

图9 不同车速下车体竖向位移和车体竖向加速度对比图

表3 不同车速下竖向位移和竖向加速度响应值

4.2 相应于不同车速和不同横向位置处的冲击系数分析

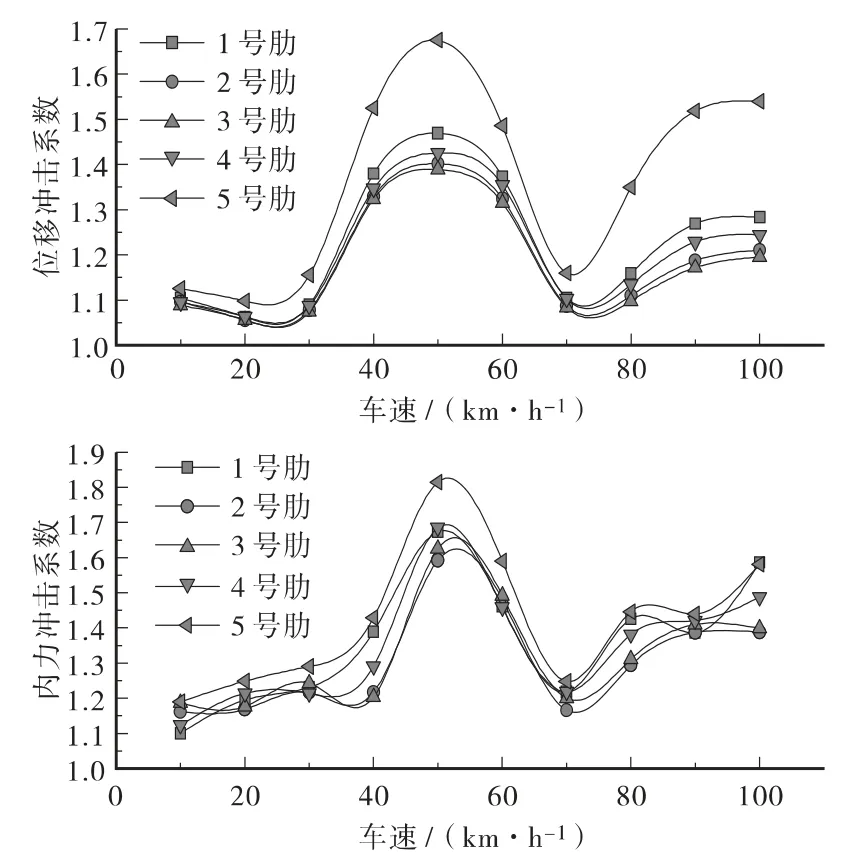

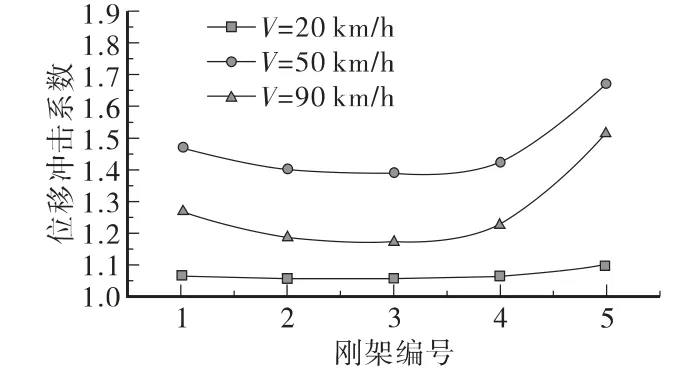

由图10、图11和表4可知,各刚架冲击系数最大值均发生在车速达到50 km/h 时。其中5 号刚架的冲击系数最大,稍大于1 号刚架和4 号刚架,2 号刚架和3 号刚架的较小。说明远离加载位置处刚架的冲击系数比靠近加载位置处刚架的冲击系数大。

图10 不同车速下各刚架位移冲击系数和内力冲击系数对比图

图11 各刚架位移冲击系数和内力冲击系数对比图(待续)

续图11 各刚架位移冲击系数和内力冲击系数对比图

表4 横向不同位置处冲击系数响应值

4.3 相应于不同车速和不同横向位置处的内力分析

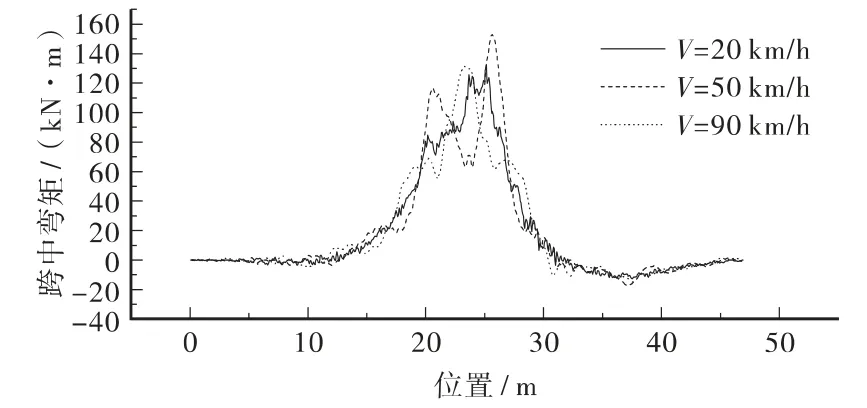

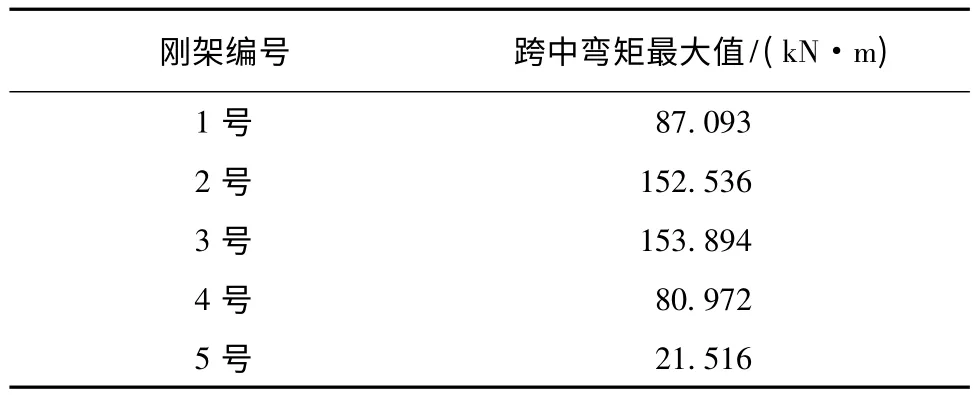

由图12、图13和表5可见,当车速为50 km/h,在跨中位置附近产生跨中弯矩最大值。且2 号和3号刚架相应于不同车速的跨中弯矩最大值远大于其它刚架的,尤其是5 号刚架,这说明在横向,远离加载位置的刚架其跨中弯矩响应值小于靠近加载位置处的刚架。

图12 不同位置处跨中弯矩

图13 不同车速下各刚架跨中弯矩最大值

表5 各刚架跨中弯矩最大值

5 结语

通过以上研究分析,得到以下的基本结论:

1)竖向位移最大值位于2 号刚架位置处,竖向位移和竖向加速度响应值并非随着车速的增加而增大,而是在车速为50 km/h 时达到其最大值。

2)各刚架冲击系数最大值均发生在车速达到50 km/h 时,在横向,远离加载位置处刚架的冲击系数比靠近加载位置处刚架的冲击系数大。

3)当车速为50 km/h,在跨中位置附近产生跨中弯矩最大值,在横向,远离加载位置处刚架的跨中弯矩响应值小于靠近加载位置处刚架的响应值。

[1]李小珍,张黎明,张 洁.公路桥梁与车辆耦合振动研究现状与发展趋势[J].工程力学,2008,25(3):230 -237.

[2]马 骉,王选仓,王秉纲.DYNA TEST 5051 RSP 道路激光平整度测试车[J].长安大学学报(自然科学版),2003(1).

[3]韩万水,马 麟,院素静,等.路面粗糙度非一致激励对车桥耦合振动系统响应影响分析[J].土木工程学报,2011(10).

[4]马 麟.考虑驾驶员行为的风-汽车-桥梁系统空间耦合振动研究[D].西安:长安大学,2008.

[5]韩万水,陈艾荣.风-汽车-桥梁系统空间耦合振动研究[J].土木工程学报,2007(9).

[6]夏 禾.车辆与结构动力相互作用[M].北京:科学出版社,2002.

[7]赵盛民.基于车桥耦合振动的刚架拱桥加固效果评价研究[D].西安:长安大学,2011.

[8]罗 浩.高速铁路大跨度预应力混凝土连续梁桥徐变变形对车—桥系统耦合振动的影响研究[D].长沙:中南大学,2011.

[9]王 达.基于有限元模型修正的大跨度悬索桥随机车流车—桥耦合振动分析[D].西安:长安大学,2008.

[10]王 涛.高速公路桥梁交通荷载调查分析及仿真模拟[D].西安:长安大学,2010.

[11]徐 冲,孙晓燕,徐建苗,等.我国公路桥梁疲劳车辆模型研究[J].公路工程,2012,37(2):22 -25.

[12]李武生,王贵春.基于桥面不平顺的车桥耦合振动分析[J].公路工程,2014,39(4):98 -102.

[13]刘 鹏,莫林辉,李世慧,等.大跨度变截面连续箱梁桥车桥耦合振动分析[J].公路工程,2011,36(3):11 -15.