实测载荷驱动下挖掘机动臂的疲劳寿命研究

2014-05-25刘雄斌周广萍

姜 涛,刘雄斌,周广萍

(1.同济大学 机械与能源工程学院,上海 201804;2.卡特彼勒(吴江)有限公司,苏州 215200)

挖掘机工作装置是挖掘机作业的直接实施者,工作过程中承受着各种恶劣工况下的复杂载荷作用,因此挖掘机工作装置的强度、可靠性和耐久性直接关系到挖掘机的工作性能和工作效率,对工作装置的强度及可靠性研究具有非常重要的意义[1].

据统计挖掘机工作装置失效的大部分原因就是疲劳破坏.由于挖掘机在工作过程中所受交变载荷的作用[2],导致工作装置疲劳失效的循环应力远远小于根据静态计算所得到的最大许用应力,因此对工作装置进行疲劳寿命分析,确定工作装置在实际工作载荷下的疲劳寿命有着重要的意义[3].

随着计算机技术的不断发展,在仿真软件中模拟出理论挖掘阻力从而求得各危险点的载荷历程已成为可能,但是由于挖掘机实际工作载荷具有随机性和不确定性,仿真软件中很难模拟出真实的载荷[1],还未见有完全采用真实载荷驱动下对挖掘机工作装置全寿命的分析研究.故本文提出一种完全采用真实载荷进行挖掘机工作装置研究的方法,以普遍使用的20t级中型挖掘机为研究对象,用位移和压力传感器分别测出挖掘机实际挖掘过程中各液压油缸的位移和缸内压力的变化过程,然后建立工作装置运动学分析模型,并根据力平衡关系来求得工作装置各铰点的载荷历程,然后应用疲劳分析软件对动臂进行疲劳分析,得到挖掘机动臂的应力和寿命云图.

1 真实挖掘过程数据采集与分析

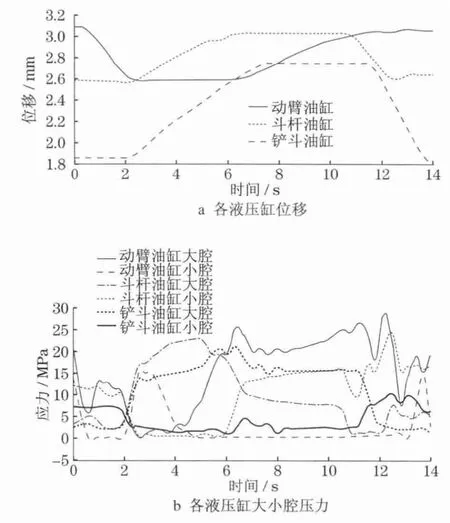

挖掘机的复合挖掘是挖掘机实际工作中典型的挖掘工况,故以挖掘机复合挖掘为本文研究过程,用位移传感器和压力传感器分别记录下整个复合挖掘过程中各油缸位移和压力的变化情况.数据经过处理后得到一个挖掘周期内的油缸位移和各油缸大小腔压力的变化曲线,如图1所示.

图1 一个周期内各液压缸位移和大小腔压力变化曲线Fig.1 Displacement and Pressure of hydraulic cylinders in one cycle

由图1可知,在挖掘机复合挖掘过程中,挖掘机由初始的卸料位置下降动臂至挖掘位置上方,这一阶段只有动臂下降,斗杆和铲斗油缸的位移基本保持不变.挖掘机进入挖掘阶段后,斗杆液压缸与铲斗液压缸的位移随时间线性增大,这一阶段动臂油缸的位移基本不变,此时斗杆液压缸大腔和铲斗液压缸大腔的压力也逐渐增大到23MPa和20MPa;动臂液压缸大腔由于不再承受整个挖掘机工作装置的质量,压力迅速减小,动臂小腔由于在挖掘时受到反向作用力压力增大至15MPa.4s铲斗抬离地面,故动臂油缸大腔重新建立压力,而小腔压力迅速下降.动臂在6.5s后开始逐渐提升,斗杆和铲斗由于要使铲斗保持水平而在大腔分别建立了压力.卸料时,高压油进入斗杆和铲斗油缸小腔驱动油缸缩回完成卸料,完成一个工作循环.

2 挖掘机工作装置运动学分析

根据挖掘机工作装置的结构尺寸及各液压缸位移与工作装置位姿的关系,利用D-H法建立整个工作装置的运动学模型,将实测的各油缸位移带入运动学模型中进行解析,结合油缸压力建立挖掘机工作装置的力系平衡方程,求解得到动臂各铰点的受力.

挖掘机工作装置可视为有3个转动关节的三自由度串联开链杆件机构,即为机器人运动学研究中常见的只有旋转运动而没有平移运动的机械手机构[4].在建立D-H法下的工作装置简图时,首先应对工作装置进行简化,在建立工作装置模型后确定模型的D-H参数.采用D-H法中提出的用4个参数建立相邻两杆之间位姿矩阵的方法,确定相邻两杆之间的位姿变换矩阵,变换组合后可以得出末端位姿矩阵.首先建立各工作装置构件的D-H坐标系,然后确定参数与关节变量.在挖掘机工作装置的D-H参数中除了各杆件间的旋转量为变量外其他3个量都为常量.

根据D-H法确定挖掘机工作装置各个杆件的坐标系及其参数[5],如图2所示.在地平面与回转支承轴线相交处建立绝对坐标系{O},在动臂与支撑面铰接处建立坐标系{O0},并在挖掘机工作装置上各铰接点处依次建立坐标系{O1},{O2},{O3},在铲斗齿尖建立坐标系{OV}.其中l1,l2,l3分别为挖掘机动臂、斗杆和铲斗的长度;θ1,θ2,θ3分别为动臂相对于水平面的角度、斗杆相对于动臂的角度和铲斗相对于斗杆的角度;a与b分别为{O0}坐标系与绝对坐标系{O}在x和y方向上的距离.

图2 基于D-H法的挖掘机工作装置结构简图Fig.2 Structure diagram of excavator’s working device based on D-H method

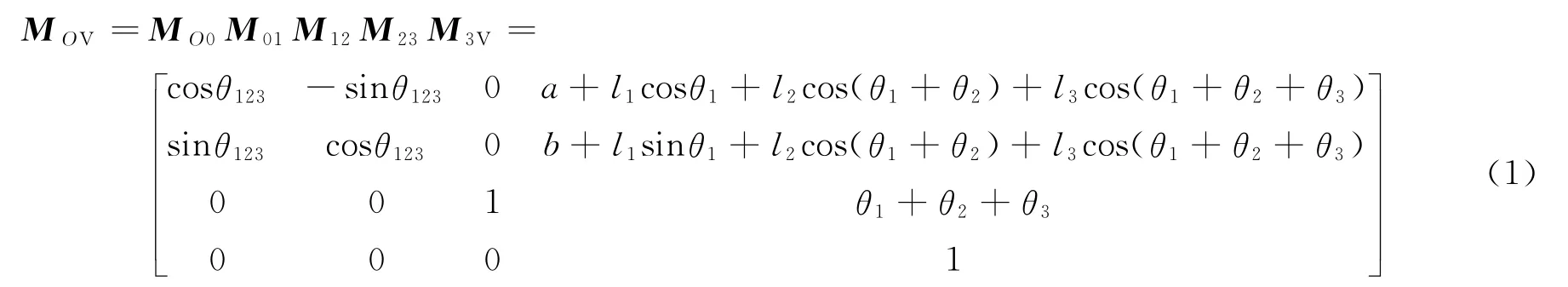

根据文献[4,6]得到挖掘机铲斗齿尖的位姿矩阵为

式中:MOV为铲斗齿尖与绝对坐标系{O}之间的位姿变换矩阵;MO0为坐标系{O0}与绝对坐标系{O}之间的位姿变换矩阵;M01为坐标系{O1}与坐标系{O0}之间的位姿变换矩阵;M12为坐标系{O2}与坐标系{O1}之间的位姿变换矩阵;M23为坐标系{O3}与坐标系{O2}之间的位姿变换矩阵;M3V为坐标系{OV}与坐标系{O3}之间的位姿变换矩阵;

结合液压缸活塞运动与齿尖的位姿关系,得到铲斗齿尖位姿和各铰点位姿与油缸位移的关系,根据建立的力平衡方程,采用MATLAB进行编程计算,得到铲斗齿尖和各铰点的位姿和受力曲线.求解后得到的挖掘机动臂各铰点受力随时间的变化曲线,如图3所示.

图3 挖掘过程中动臂各铰销点受力Fig.3 Force of boom hinge point during digging

由图3可知,挖掘机在第2—5 s的挖掘阶段中,由于铲斗进行挖土,故动臂与上车体铰接处和动臂与动臂油缸铰接处由于不承受整个工作装置的质量而受力较小,此时动臂与斗杆油缸和动臂与斗杆铰接处的受力最大,分别达到300 kN和400 kN.而当铲斗挖掘完成抬离地面时,整个工作装置的质量全部由动臂油缸承受,动臂与上车体铰接处和动臂与动臂油缸铰接处的受力迅速增大,分别可达到500 kN和600 kN左右,此时动臂与斗杆油缸和动臂与斗杆铰接处只承受斗杆和带载铲斗的质量,故受力很小.

3 动臂有限元模型及静力学分析

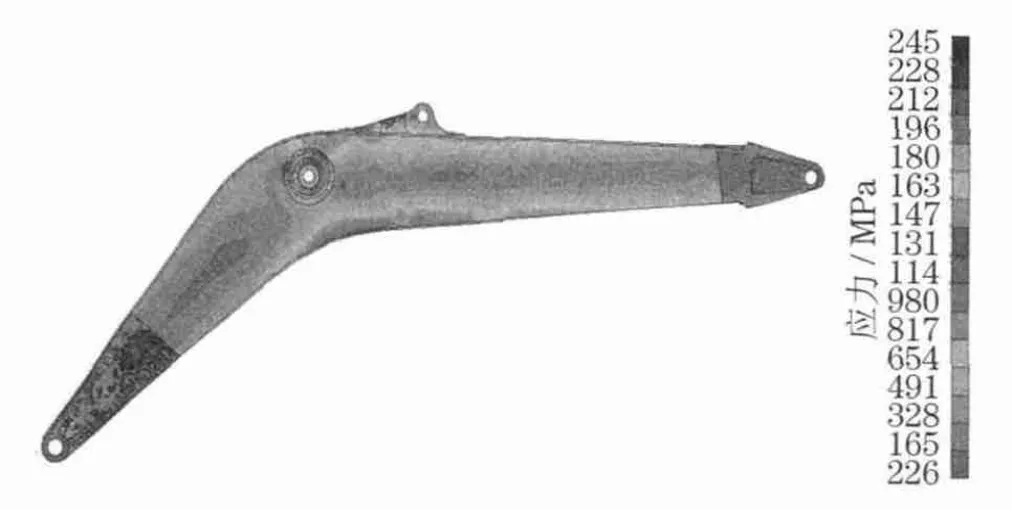

为了顺利地划分网格,应对动臂进行简化,去除一些细小的几何形体,如倒角、斜面及吊环等.首先用三维建模软件对简化后的动臂进行建模,将建好的模型按照所需格式导出并导入到MSC Patran软件中进行前处理.挖掘机动臂是全部由16Mn钢板焊接而成的变截面箱体,故可采用整体网格划分的方法来划分网格,然后对某些复杂的局部网格进行细化,用软件中的10个节点的TETRA四边形立体单元进行划分,动臂的有限元模型如图4所示.

图4 挖掘机动臂有限元模型Fig.4 Finite element model of boom

挖掘机动臂有限元模型建立后,将图3中各铰点受力最大时刻所对应的各铰点力分别施加在挖掘机动臂的有限元模型上.为防止出现由于应力集中而导致过大的计算误差,将所受的集中力转化为分布在多个节点的分力加载在多个节点上.为了消除总刚度矩阵的奇异性,必须消除模型的刚体位移,可以对某些节点施加约束[7].在动臂与上车体铰接点处约束3个方向的位移自由度和2个绕x轴和y轴的旋转自由度,在动臂油缸与动臂铰接点处约束z方向位移自由度,即采用6个约束限制动臂在三维空间的3个转动和3个移动自由度[8].计算后得到挖掘过程中动臂所受应力的分布云图,如图5所示.

图5 挖掘机动臂应力分布云图Fig.5 Stress contour of boom

由图5可知,在动臂油缸与动臂铰接点处出现最大应力,最大应力为245MPa,该铰接点附近的最大应力为140MPa左右.由于动臂相当于一个悬臂梁,故在动臂上板、下板靠近动臂油缸与动臂铰接点处应力较大,其中下板最大为150MPa左右,上板处最大应力接近220MPa,在靠近动臂与斗杆交接点处和动臂的中性层上应力较小,应力都在100MPa以下,远低于屈服极限.

4 动臂疲劳分析

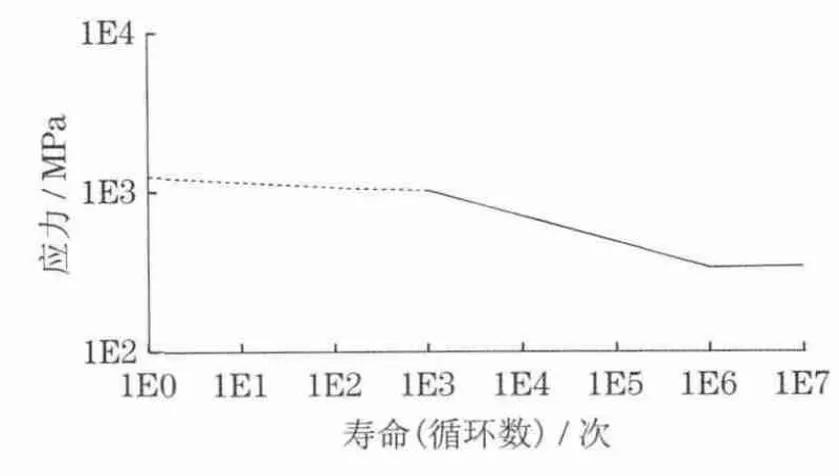

用疲劳分析软件对动臂进行疲劳寿命分析之前需要确定材料的S-N(Stress-Number of cycles to failure)曲线.在MSC Fatigue软件中,可以通过定义材料的弹性模量E和抗拉强度UTS来得到所需的S-N曲线.通过查阅资料得到16Mn的疲劳特性,取抗拉强度极限为620MPa,弹性模量E为210GPa,得到如图6所示的16Mn的S-N曲线.

图6 16Mn钢的S-N曲线

得到图6所示的16Mn材料S-N曲线和图3所示的工作载荷后,即可用MSC Fatigue软件对挖掘机动臂进行疲劳寿命分析.首先得到动臂各个受单个单位载荷时的应力分布结果及对应的载荷时间历程,然后在MSC Fatigue软件中进行疲劳分析,得出动臂在此挖掘工况下的疲劳寿命,如图7所示.

图7 动臂全寿命云图Fig.7 Life-cycle analysis contour of boom

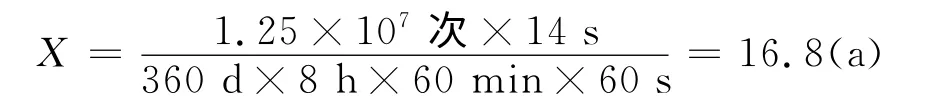

由图7可知,挖掘机在此复合挖掘过程中,动臂构件中,动臂与斗杆液压缸铰接的支撑板前端最容易疲劳受损破坏,这是由于该处较大的应力和动臂与斗杆铰接点处力对该点的影响较大所致,其最小疲劳寿命为1.25×107次循环.由于此工况为挖掘松软的泥土,动臂所受载荷较小,故动臂其他部位疲劳寿命相对较长,动臂绝大部分由于所受应力很小,基本上都为无限寿命.由图1可知,挖掘机此工况的一个挖掘循环时间为14s,假设挖掘机一年工作360d,一天工作8h,挖掘机动臂在此工况下能正常工作的疲劳寿命为

可见满足工作装置的疲劳寿命要求.

5 结论

(1)通过实测到的各液压缸压力和位移的时域变化曲线,结合工作装置运动学D-H分析模型,得到挖掘机实际工作过程中动臂各铰点对应的载荷时域谱,然后用MSC Fatigue软件对动臂进行全寿命分析,得到动臂在此工况下的疲劳寿命.

(2)通过分析得出,在动臂与斗杆油缸铰接处的支撑板疲劳寿命最短,最短为16.8年,满足挖掘机的疲劳寿命要求,且动臂在此工况下大部分区域均为无限寿命,为动臂的结构优化设计提供了很大空间.

(3)按照本文方法得到挖掘机各工况下的数据,按挖掘机工况使用比例进行加权并计算后可得出挖掘机的总体寿命,故本文为挖掘机工作装置的全寿命分析提供了一种方法.

[1]白瑞.液压挖掘机工作装置有限元分析及疲劳寿命预测[D].太原:山西太原理工大学,2011.BAI Rui.Finite element analysis and fatigue life prediction of hydraulic excavator working device[D].Taiyuan:Shanxi Taiyuan University of Technology,2011.

[2]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.YAO Weixing.Fatigue analysis of structure[M].Beijing:National Defense Industry Press,2003.

[3]张卫国,权龙,程珩,等.真实载荷驱动下挖掘机工作装置疲劳寿命[J].农业机械学报,2011,42(5):35-38.ZHANG Weiguo,QUAN Long,CHENG Hang,et al.Fatigue analysis on working device of excavator driven by practical load[J].Journal of Agricultural Machinery,2011,42(5):35-38.

[4]宋海峰,许焕敏.基于D-H法的挖掘机工作装置运动学分析[J].建筑机械,2012(17):87-90.SONG Haifeng,XU Huanmin.Kinematical analysis of the excavator working device based on D-H methodology[J].Journal of Construction Machinery,2012(17):87-90.

[5]马香峰.机器人机构学[M].北京:机械工业出版社,1991.MA Xiangfeng.Robot mechanism[M].Beijing:China Machine Press,1991.

[6]黎波,严骏.挖掘机工作装置运动学建模与分析[J].机械设计,2011,28(10):7-10.LI Bo,YAN Jun.Kinematical modeling and analysis of excavator working device[J].Journal of Mechanical Design,2011,28(10):7-10.

[7]陈进,吴俊,李维波,等.大型液压正铲挖掘机工作装置[J].中国工程机械学报,2007,5(2):198-203.CHEN Jin,WU Jun,LI Weibo,et al.Finite element analysis and stress testing for manipulator in large-sized face-shovel hydraulic excavators[J].Chinese Journal of Construction Machinery,2007,5(2):198-203.

[8]林幕义,史青录.单斗液压挖掘机构造与设计[M].北京:冶金工业出版社,2011.LIN Muyi,SHI Qinglu.Construction and design of single bucket hydraulic excavator[M].Beijing:Metallurgical Industry Press,2011.