基于双测量设备的涡轮精确逆向重构方法

2014-05-25张卫波卢隆辉

张卫波,卢隆辉

(福州大学 机械工程及自动化学院,福建 福州 350108)

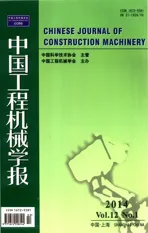

涡轮是车用涡轮增压器的关键部件之一,为高速旋转零件,其结构对于涡轮增压器的性能有决定性影响.涡轮叶型复杂,叶面截面为变截面,在国内车用涡轮增压器领域,正向设计体系不完善,难度大,周期长,因此通过数字化逆向工程可缩短设计周期,提高设计效率.逆向工程起源于精密测量和质量检验,是设计下游向设计上游反馈信息的回路[1].成功的逆向工程不仅可以为设计和制造提高精确的数字化CAD模型,而且能够有效地减小产品研制周期.涡轮叶片较薄,厚度不均,涡轮曲面建模一般对整体叶片面进行剖面,对截面点云进行拟合形成闭环轮廓线,再进行曲面拟合得到叶片面[2],此方法适合叶片曲面边界光滑、无锐边、剖面形状相似的曲面.该方法用于车用增压器涡轮,特别是径向涡轮,重构后曲面效果不佳,边界轮廓失真严重.本文针对车用增压器径向涡轮的结构特点,采用两种测量设备分别测量涡轮叶片曲面及涡轮轮廓边界,通过两种数据匹配重构精确的涡轮三维模型.利用非接触结构光扫描仪获取涡轮曲面点云数据,采用分区域处理法得到涡轮曲面模型,针对模型边界轮廓缺失现象,采用二维投影仪对涡轮叶片轮廓进行数据测量,得到涡轮外轮廓边界准确尺寸.将两种数据匹配后,对涡轮叶片曲面模型进行延伸裁剪处理,得到涡轮叶片曲面及边界的准确完整信息,实现重构三维模型目标,设计过程如下图1.

图1 涡轮的设计过程Fig.1 Processof the turbine design

1 理论基础

1.1 曲面构建

对数据点是不规则或者呈散乱状的情况,基于截面曲线构建方法如下[3]:一系列平行曲线,其自由度、跨度、和节点矢量近似相等,所有系列数目为m的逼近截面曲线为

式中:Pj(u)为k次B样条曲线,u为插入节点,n为控制顶点个数;Ni(u)为规范B样条基函数;Pij为数据点.其中B样条基由节点矢量U=[u0,u1,…,uu+k+1]完全决定.

若存在一系列数目为m的逼近截面线,构建定于在相同的节点序列ξ={ξi}n+k1,并且具有相同的阶次k,控制点数n和参数范围[ξk,ξn+1]的曲面,插值于m条截面曲线的B样条曲面为

式中:p(u,v)为B样条插值曲面;nu为u向节点数;nv为v向节点数;dij为(m+1)(n+1)个控制点;Nij(u)为第i个u向j次的规范B样条基函数;Nj,1(v)为第j个v向l次的规范B样条基函数.

1.2 曲面修整

由于非均匀有理B样条(Non-Uniform Rational B-Splines,NURBS)具有良好的几何性质,从而使NURBS构成曲面方法成为重构技术的基础.由NURBS曲面模型进行修改,曲面依据构建曲面曲率进行延伸.下面介绍曲面满足曲率连续延伸的算法[4]:

设P(μp,νp)为原曲面,Q(μq,νq)为延伸曲面,其中控制顶点P1,P0,Q1共线、共面.公共参数S=νq=μq,选择延伸曲面边界输入参数t,对延伸曲面进行分割,对ν向NURBS曲线进行分割,按照曲线满足曲率连续的延伸的方法对ν向参数线的分割子曲线进行反射,依据曲面连续性和曲率连续性导出式(3),(4),用式(3),(4)可以调整参数线的切点和相应的权因子.

式中:kp为P曲面的次数加1;Δp0=νkp+1-ν0,Δq0=μkp+1-μ0,νkp+1,ν0为ν方向相应节点矢量值,μkp+1,μ0为μ方向相应矢量值;Г为与s无关的常数;PHi,1,PHi,0,QH0,1,QH1,i为曲面每排 控制点,ωpi,1,ωpi,0,ωQ0,1,ωQ1,i为各控制点上的权因子.

根据式(5),(6),调整延伸参数线的切点和相应的权因子.

式中:Δp1=νkp+2-ν0,νkp+1为ν方向kp+2节点矢量值;Δq1=μkp+2-μ0,μkp+2为μ方向kp+2节点矢量值;θ为不依赖S的常数.

经过控制顶点及权因子的调整,得到延伸曲面.

曲面裁剪是综合考虑裁剪对象原有的边界信息和用户给定的取舍关系,对交线裁剪形成封闭的边界曲线,进行曲面交线环的并、交、差基本运算,将曲面分成保留和裁剪部分.保留下的曲面为原始曲面几何信息和裁剪过得边界信息共同组成[5].

2 涡轮模型数据的采集

依据涡轮叶片曲面复杂、叶根较深、涡轮外轮廓特征线清晰的特点,综合不同测量设备的优缺点,采用非接触结构光扫描仪进行曲面点云测量,同时涡轮轮廓采用二维投影仪测量,两测量结果采用共同基准进行匹配融合,实现涡轮逆向建模.

对于涡轮曲面,可以采用接触式三坐标、激光扫描、非接触结构光扫描等形式实现模型数据采集.接触式三坐标仪虽然测量精度很高(可达±0.5 μm),但是有测量点云数据有限、测量工程对测量者经验要求高等问题,难以确定最优采样策略与路径来获取涡轮曲面形貌.激光扫描,虽可实现点云数据密集采集、测量精度高的要求,但对被测表面粗糙度、慢反射率和倾角过于敏感,存在“阴影效应”,测量范围较小,无法获得涡轮叶片根部狭窄区域数据.本文选用非接触结构光扫描仪,其测量范围广,测量深度大,测量迅速,精度较高,且测量点分布非常规则,适合对涡轮点云数据的采集[6].

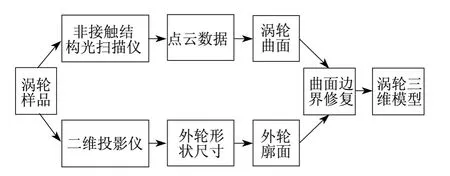

本文采用3DSS非接触式结构光扫描仪对涡轮进行不同视角扫描,该设备的精度为±20μm.由于涡轮叶片是圆周对称、均匀分布,且相邻叶片存在干涉,所以采集前要将干涉叶片切除,以便获得涡轮单个叶片的全部结构数据点云,得到更高质量的点云数据及方便后期的数据处理.调整涡轮姿态和位置,选择最佳涡轮叶片视角,进行扫描,得到点云数据,如图2所示.

采用非接触式结构光扫描仪获得的涡轮叶片点云数据,在边界区域常明显存在数据模糊和缺失的现象,再加上逆向重构曲面过程中叶片边界轮廓产生的偏差,使得叶片的边界轮廓不理想.为了弥补这一缺点,通过Mitutoyo二维投影仪(精度可达3μm)进行涡轮外轮廓线测量,采用光学凸透镜放大涡轮边界,再进行坐标变换和数据处理技术转换,得到涡轮边界的各种几何要素,得出涡轮边界轮廓准确的形状、尺寸和相对位置,为涡轮叶片边界确定提供依据.

图2 涡轮点云示意图Fig.2 Diagram of the point cloud of the turbine

3 涡轮曲面逆向设计

用软件对测量的涡轮点云数据进行处理,处理过程包括:拟合曲线、构造曲面、检测曲面质量等.

3.1 点云处理

对模型进行分析,确定重构思想,按照不同的特征把点云划分成叶盆、叶背和轮毂区域.由于涡轮的前缘和尾缘区域狭小,尾缘边界模糊,在扫描过程中,不易获得数据,故在后续利用叶背曲面和外轮廓面裁剪中生成.逆向软件只对叶轮的叶盆面、叶背面和内流道轮毂面进行点云数据处理,拟合曲面.创建涡轮旋转轴为z轴的坐标系,其为点云切面的垂直分布方向,同时作为CAD软件中数据匹配的基准轴.

将点云数据导入逆向软件中,去除涡轮主体点云之外的杂质点.由于涡轮结构复杂、曲面薄、特征不易识别、点云拟合效果不佳,所以综合考虑软件处理点云的特点和涡轮叶片圆周均匀排列的特征,本文通过拟合旋转轴,将叶盆点云旋转叶片均分(角度为120°),与叶背形成完整涡轮单个叶片点云,从而避免了常规处理中容易出现的多视点点云拟合误差,得到的点云排列整齐、质量好、易处理.

3.2 曲线提取与编辑

基于叶片曲面点云数据,依据点云曲率分布和区域特征,对边界点云删减数据点,使叶背区域边界清晰整齐.对点云进行垂直于z轴方向的一组平行面截取,之后选取剖切面起始位置,该位置选取叶背外轮廓边界与尾缘相交的上顶点,以此为后续曲面修剪基准,在不同截面上生成截面点云,控制公差在0.1mm范围内,拟合截面曲线.截面曲线生成处理过程需注意以下方面:

(1)截面线需准确表达曲面特征的变化,起止截面线范围广,截面线长度相近,分布均匀.

(2)各截面线拟合阶数需相同,拟合阶数越高,曲线越精确,但计算机计算量大,平整性低.本文拟合阶数为3.

(3)同方向的曲线曲率变化平滑,没有多余拐点,剔除曲率变化大的数据点.

对截面线进行重新参数化处理,统一截面线节点数.截面线控制点数量平均且位置相似可获得较好的曲面,同时也便于对叶片形状进行合适调节.

3.3 曲面的生成与编辑

对上述多组拟合截面曲线进行放样处理,从而构造成曲面,调整曲面的阶数和特征线数,改变曲面引导U和截面V排列方向,从而得到较好的曲面轮廓.本文定义曲面的阶数为4,特征线数为3.

利用软件中的曲面评估功能,如点与曲面比较、曲率、曲面流线分析等检查曲面是否满意.如需修改,通过曲面上控制节点进行微调.

进行点云与曲面的误差分析,可以避免点云数据处理过程中,产生较大的误差.图3为涡轮叶片点云与曲面误差分析图.从图3可以看出,点云与曲面的正负最大偏差为±0.14mm,平均误差为±0.015mm,故可接受,无需对曲面进行修改.

图3 涡轮叶片点云与曲面误差分析图Fig.3 Analysis of the difference between the turbine blade point cloud and the surface model

涡轮叶盆与上述叶背的点云处理方式相同,涡轮轮毂曲面利用内流道面的点云拟合成曲线,对曲线进行旋转得到轮毂曲面,这里不详细介绍.

4 蜗轮曲面处理与模型建模

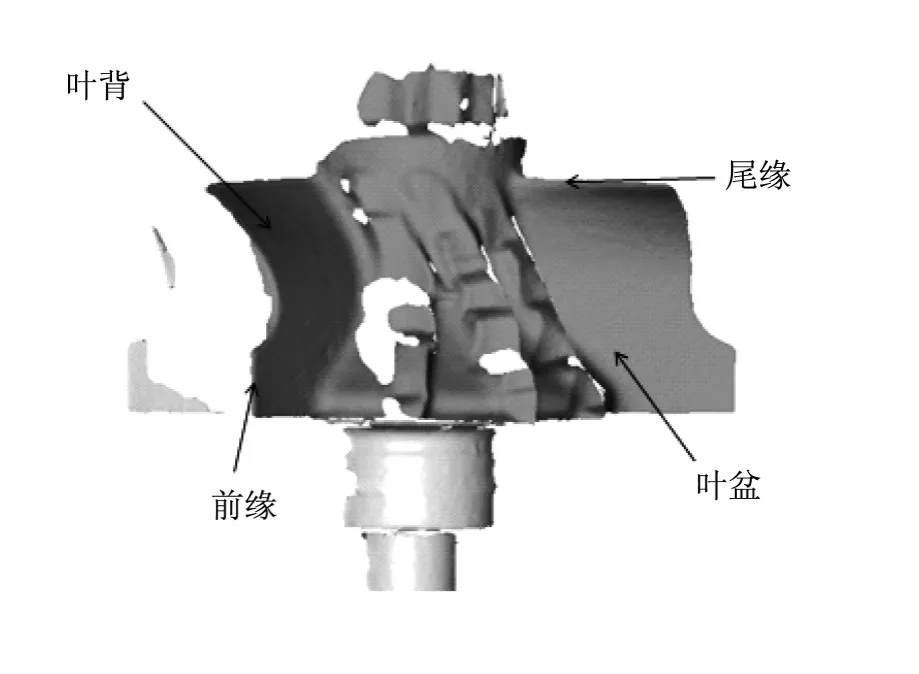

由于涡轮在工作状况下高速旋转,其与涡轮壳装配精度要求很高,彼此间的配合间隙对涡轮增压器的效率有重大影响,因此准确的涡轮外轮廓至关重要.由于结构光扫描仪本身的误差、涡轮轮廓边界模糊和逆向软件处理过程中曲面拟合的偏差,导致涡轮叶片曲面的外轮廓不能准确表达.本文通过二维投影仪得到涡轮的外轮廓线形貌和尺寸,如图4所示,图中已标出部分尺寸.利用CAD软件的曲面处理功能,依据曲面曲率对涡轮叶片曲面进行适量的延伸、裁剪、接合等曲面修改操作,精确快速地得出涡轮的三维实体模型.

4.1 数据匹配

非接触结构光扫描仪与二维投影仪两种设备的测绘结果,需进行数据特征匹配.首先确定两组数据特征中共同的基准,如图4,5所示.在涡轮经过旋转轴的剖面中,特征线Z和Z′皆为涡轮旋转轴的基准,特征线X与X′皆为过叶片外轮廓上顶尖点且垂直于旋转轴的直线.因此,选定曲面中特征线X′,Z′,将其作为绘制涡轮轮廓边界的基准线.

图4 涡轮轮廓二维图Fig.4 Two-dimensional diagram of the turbine outline

4.2 涡轮的曲面处理及建模

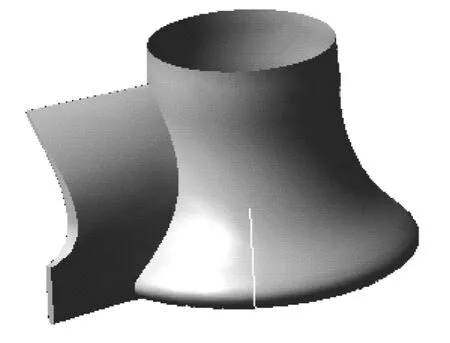

根据二维投影仪得到的涡轮轮廓线及尺寸(如图4),以共同基准特征线X′,Z′特征线为基础,以z轴为中心,旋转轮廓线得到外轮廓曲面.对第3节建立的涡轮叶片曲面按曲面曲率进行延伸,以填补曲面边界的局部缺失.依据外廓面对叶轮曲面进行裁剪、接合,得到完整的涡轮叶片曲面及边界轮廓信息,如图6所示.对曲面模型进行实体化、倒角、叶片圆周阵列等三维建模,最终得到完整的涡轮三维模型,如图7所示.

图5 涡轮曲面参考Fig.5 Reference of the turbine surface

图6 涡轮曲面Fig.6 Surface of turbine

图7 涡轮三维实体模型Fig.7 3Dmodel of turbine

5 结语

涡轮是涡轮增压器的关键零部件,其结构和精度对涡轮增压器性能的影响很大.本文介绍了涡轮模型的逆向建模过程.在逆向软件中处理涡轮点云数据,生成涡轮曲面,并与二维投影仪测得的涡轮轮廓尺寸参数匹配,在CAD软件中对涡轮曲面进行修改,精确把握涡轮叶片轮廓特征,重构涡轮三维模型,为涡轮的性能仿真再设计提供基础模型.该逆向设计方法可作为车用增压器涡轮逆向设计的一种途径,切实可行,能有效缩短企业的设计周期,提高产品的开发效率.

[1]王霄.逆向工程技术及其应用[M].北京:化学化工出版社,2004.WANG Xiao.Technology and application of reverse engineering[M].Beijing:Chemical Industry Press,2004.

[2]MOHAGHEGH K,SADEGHI M H.Reverse engineering of turbine blades based on design intent[J].The International Journal of Advanced Manufacturing Technology,2007,32(9)1009-1020.

[3]金涛,童水光,单岩,等.逆向工程技术[M].北京:机械工业出版社,2003.WANG Tao,TONG Shuiguang,DAN Yan.Technology of reverse engineering[M].Beijing:China Machine Press,2003.

[4]余正生,雷毅.NURBS曲线曲面延伸[J].工程图学学报,1997(1):7-18.YU Zhengsheng,LEI Yi.The extened curve and surface of NURBS[J].Journal of Engineering Graphics,1997(1):7-18.

[5]贠敏,于源,王小椿,等.一种有效的裁剪算法及其模具CAD/CAM中的应用[J].模具技术,2001(5):55-71.YUN Min,YU Yuan,WANG Xiaochun,et al.An effective algorithm of cutting and application of the CAD/CAE of dies[J].Technology of Dies,2001(5):55-71.

[6]成思源,杨雪荣.Geomagic Qualify三维检测技术及应用[M].北京:清华大学出版社,2012.CHENG Siyuan,YANG Xuerong.Three-dimensional detection technology and application of geomagic qualify[M].Beijing:Tsinghua University Press,2012.