高速切削加工关键技术及发展方向

2014-05-25李忠新刘延友

李忠新,黄 川,刘延友

(南京理工大学 机械工程学院,江苏 南京 210094)

自20世纪30年代,高速切削概念首次提出以来,高速切削加工技术经历了多年理论与实践的研究和探索.近20年来,随着材料、信息、微电子、计算机等技术的迅速发展,大功率高速主轴单元、高性能伺服控制系统和超硬耐磨耐热刀具材料等关键技术的解决和进步,使其在德国、美国、日本等工业发达国家得到迅速发展,已经成为先进制造技术的一个的重要发展方向,并广泛应用于装备制造工业、航空航天工业、模具工业等主要工业部门[1].

高速切削最终要达到的主要目标之一是要通过高速切削来提高生产率、降低生产成本并以此提高整体竞争实力[2].

1 高速切削加工的优越性

高速切削之所以成为技术热点,得到广泛的工业应用,是因为它相对传统加工具有显著的优越性.

1.1 加工效率高

高速切削加工允许使用较大的进给率,比常规切削加工提高5—10倍,单位时间材料切除率可提高3—6倍,因而零件加工时间可大大减少.这样可以用于加工需要大量切除金属的零件,特别是对于航空工业具有十分重要的意义.

1.2 切削力减少

同常规切削加工相比,高速切削加工时切削力至少可降低30%,这对于加工刚性较差的零件来说可减少加工变形,提高零件的加工精度,使一些薄壁类精细工件的切削加工成为可能.

1.3 切削热对被加工工件的影响减少

高速切削加工过程极为迅速,95%以上的切削温度被切屑带离工件,工件积聚热量极少,零件不会由于温升导致翘曲或膨胀变形,因而高速切削特别适用于加工容易热变形的零件.对于加工熔点较低、易氧化的金属(如镁),高速切削加工具有重要意义.

1.4 加工精度高

高速旋转时刀具切削的激励频率远离工艺系统的固有频率,不会造成工艺系统的受迫振动,保证了较好的加工状态.由于切削力小,切削热影响小,使得刀具、工件变形小,保持了尺寸的精确性,也使得刀具与工件间的摩擦减少,从而切削破坏层变薄,残余应力小,实现了高精度、低粗糙度加工.

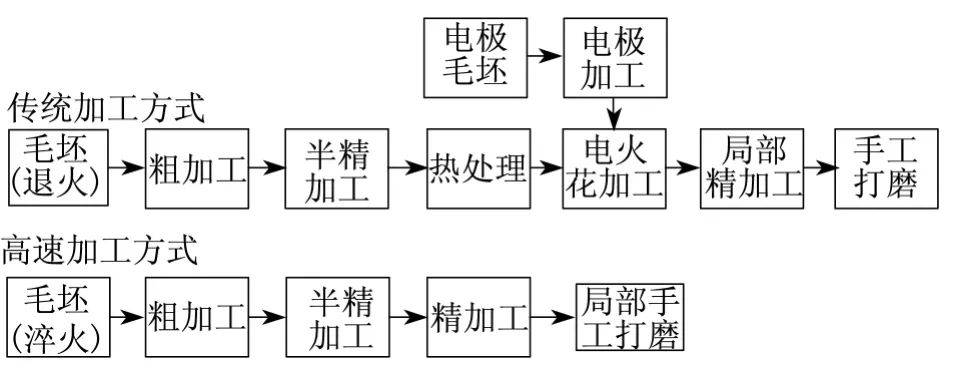

1.5 简化了加工工艺流程

常规铣加工不能加工淬火后的材料,淬火变形必须进行人工修整或通过放电加工解决.高速铣可以直接加工淬火后的材料,在很多情况下可省去放电加工工序,消除了放电加工所带来的表面硬化问题,减少或免除人工光整加工.图1为某模具制造中采用常规加工与高速铣削加工的工序比较[3].

图1 传统加工方式与高速加工方式的比较Fig.1 Compartion of traditional processing methods and high-speed machining model

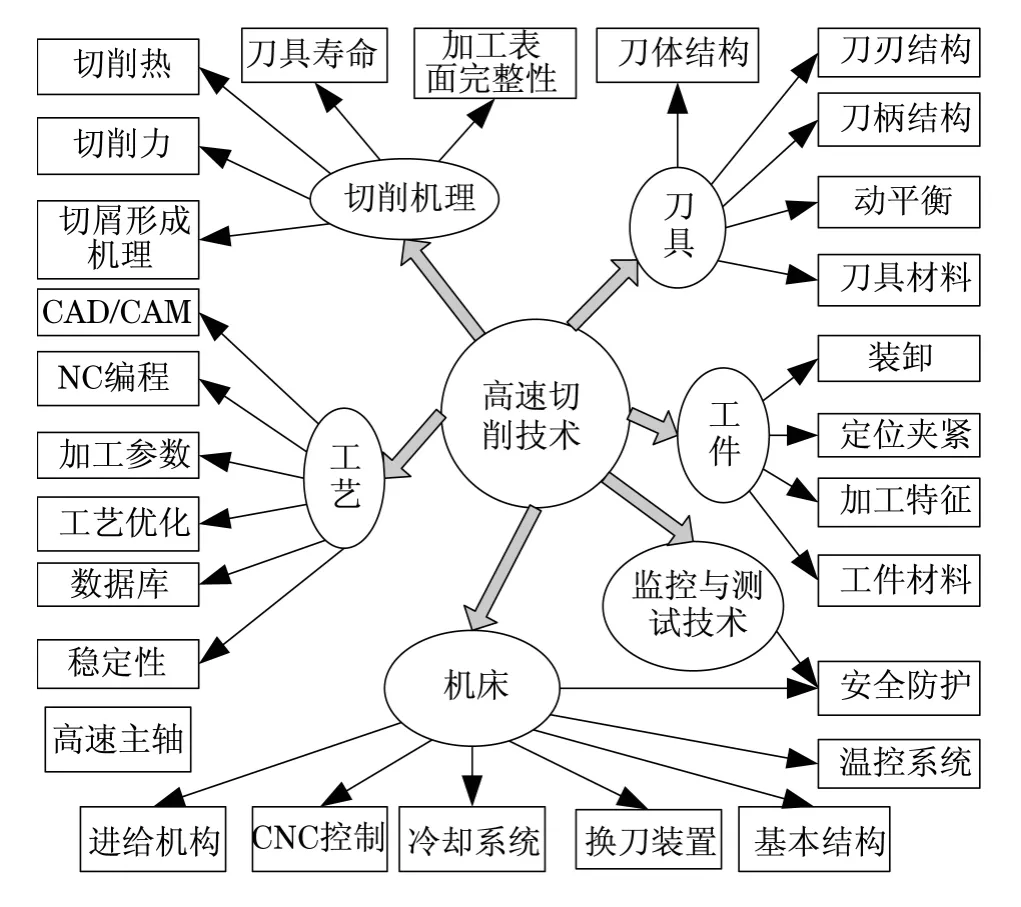

2 高速切削加工的关键技术

高速切削加工是一个复杂的系统工程.目前的主要研究领域如图2,从图中看出,机床、刀具、工件、加工工艺、切削过程监控及切削机理等方面形成高速切削加工技术的研究与开发体系.这些技术相互联系,相互制约,相互促进[4].

图2 高速切削加工研究体系Fig.2 Research systems of high-speed machining

2.1 高速切削机理研究

只有合理的高速切削工艺和刀具技术才会使得昂贵的高速切削机床充分发挥作用,而切削工艺和刀具的优化,必然依赖于对各种工件材料高速切削机制的基础研究和各种刀具材料的磨损与破损机制的研究.超高速切削机制的研究包括以下几个方面.

2.1.1 高速切削过程和切屑成形机理的研究

对高速切削加工中切屑成形机理、切削过程的动态模型、基本切削参数等反映切削过程原理的研究,采用科学实验和计算机模拟仿真两种方法.

2.1.2 高速加工基本规律的研究

对高速切削加工中的切削力、切削温度、刀具磨损、刀具耐用度和加工质量等现象及加工参数对这些现象的影响规律进行研究,提出反映其内在联系的数学模型.实验方案设计和实验数据处理也是研究工作中需要解决的问题,工艺参数应基于建立的数学模型及多目标优化的结果.

2.1.3 各种材料的高速切削机理研究

由于不同材料在高速切削中表现出不同的特征,所以要研究各种工程材料在高速切削下的切削机理,包括轻金属材料、钢和铁、复合材料、难加工合金材料等.通过系统的实验研究和分析,建立高速切削数据库,以便指导生产.

2.1.4 高速切削虚拟技术研究

在实验研究的基础上,利用虚拟现实和仿真技术,虚拟高速加工过程中刀具和工件相对运动的作用过程,对切屑形成过程进行动态仿真,显示加工过程中的热流、相变、温度及应力分布等,预测被加工工件的加工质量,研究切削速度、进给量、刀具和材料以及其他参数对加工的影响等.

2.2 高速切削刀具技术

2.2.1 刀具材料

高速铣削中会产生厚度变化的断续切屑,它们都会导致刀具内热应力高频率地周期变化,加速刀具的磨损.因此,超高速铣削除了要求刀具材料具备普通刀具材料的一些基本性能之外,还突出要求刀具材料具备高的耐热性、抗热冲击性、良好的高温力学性能及高的可靠性.

在选择高速切削刀具材料时,首先要考虑加工的材料,其次要考虑切削的方式.目前,高速切削加工常用的刀具材料有涂层刀具、陶瓷、立方氮化硼(CBN)、聚晶金刚石(PCD)以及高速钢、硬质合金等[5].

2.2.2 刀具系统技术研究

高速铣削工具系统的基本功能是保证刀具在机床中的准确定位,并在加工过程中保持不变,同时传递加工中所需的运动和动力.在超高速铣削中,高速旋转的铣刀产生很大的离心力,由于传统的工具系统的结构设计并没有考虑离心力的影响,导致其在精度、刚度、刀具装卸、安全性等方面产生了一系列问题,严重地影响了超高速加工的质量、稳定性和安全性.

2.3 高速切削机床技术

高速机床是实现高速加工的前提和基本条件.在要求机床高速的同时,还要求机床具有高精度和高的静、动刚度.高速机床技术主要包括高速单元技术(或称功能部件)和机床整机技术.单元技术包括高速主轴、高速进给系统、高速CNC(Computer Numerical Control)控制系统等;机床整机技术包括机床床身、冷却系统、安全设施、加工环境等[6].

2.3.1 高速主轴单元

高速主轴单元包括动力源、主轴、轴承和机架4个部分,是高速加工机床的核心部件,在很大程度上决定了机床所能达到的切削速度、加工精度和应用范围.高速主轴一般做成电主轴的结构形式,其关键技术包括高速主轴轴承、无外壳主轴电动机及其控制模块、润滑冷却系统、主轴刀柄接口和刀具夹紧方式以及刀具(或工件)动平衡等.

2.3.2 高速进给系统

高速进给系统包括进给伺服驱动技术、滚动元件导向技术、高速测量与反馈控制技术和其他周边技术,如冷却和润滑、防尘、防切屑、降噪及安全技术等.高速进给系统的进给速度对提高生产率有重要的意义,其高速性是评价高速机床性能的重要指标.对高速进给系统的要求不仅仅是能够达到高的运动速度,而且要求进给系统具有很大的加速度和很高的定位精度.

2.3.3 CNC控制系统

相对而言,现有的控制系统对超高速机床所需的进给率来说是显得太慢了,超高速机床要求其CNC系统的数据处理时间要快得多,高的进给速率要求CNC系统有很高的内部数据处理速率,而且还应有较大的程序存储量.CNC控制系统的关键技术主要包括快速处理刀具轨迹、预先前馈控制、快速反应的伺服系统等.

2.4 高速切削工艺技术

切削方法选择不当,会使刀具加剧磨损,完全达不到高速加工的目的.高速切削的工艺技术包括切削方法和切削参数的选择优化以及对各种不同材料的切削方法、刀具材料和刀具几何参数的选择等.

2.4.1 切削方法和切削参数的选择与优化

在高速切削中,必须对切削方法和切削参数进行优化选择.其中包括优化切削刀具控制,如刀具接近工件的方向、接近的角度、移动的方向和切削过程(顺铣还是逆铣)等.

2.4.2 对各种不同材料的切削方法

切削铝、铜等轻合金,与切削钢和铸铁以及切削难加工合金钢,由于切削机理不同,除了刀具材料和刀具几何参数的选择外,在切削过程中还要采取不同的切削策略才能得到较好的切削效果.

2.5 高速数控加工的编程策略

高速加工数控编程必须考虑高速切削的特殊性和控制的复杂性,高速加工不是简单的把普通加工的转速和进给提高,而是对很多方面有了更高的要求.高速切削对编程的具体要求主要有:

(1)夹具、工件和刀具之间无碰撞、无干涉,保证刀具和机床不过载.

(2)保持恒定的切削载荷.分层加工要比仿形加工有利于保证材料去除量的恒定:刀具切人工件的方式要平滑,采用螺旋线方向切入好;保证刀具轨迹平滑过度,不能有直角过度.

(3)保证工件的加工精度.尽量减少刀具的切入次数,采用螺旋走刀轨迹,进给量要均衡,采用较大的进给量可以保证加工表面质量的提高.

3 高速切削关键技术的发展方向

高速切削技术是未来切削加工的方向之一.它依赖于数控技术、微电子技术、新材料和新颖构件等基础技术的出现.它自身亦存在着亟待攻克的一系列技术问题,如刀具磨损严重,高速切削用刀具寿命较短、刀具材料价格贵重,铣、镗等回转刀具及主轴需要动平衡,刀具需牢靠夹持等.高速切削技术的发展方向归纳起来主要有方面.

3.1 新一代高速大功率机床的开发与研制

目前,大多数高速切削机床的结构是串联开链结构,组成环节多、结构复杂,并且由于存在悬臂部件和环节间的间隙,不容易获得高的总体刚度,难以适应高速切削加工进一步发展的要求.为解决上述问题,需开发适于高速切削加工的新一代数控加工中心,在基础理论和关键技术方面进行系统的研究;发展小质量、大功率、高转速的电主轴;研制适合于高速加工中心的高速高精度数控系统;开发快速进给系统等技术.

3.2 高速切削动态特性及稳定性的研究

高速切削机床的动态特性对加工稳定性影响巨大,应尽快开展机床结构、控制方法、切削加工参数、刀具切入切出等对机床动态特性影响及动态特性对刀具寿命和工件加工质量影响的研究,为合理选择切削参数,减少振动提供理论依据.

3.3 高速切削机理的深入研究

目前对高速切削机理的研究不够深入,难以为合理工艺规范制订及刀具设计制造提供充分的理论依据.通过高速切削实验,研究高速切削切屑变形机理以及切削力、切削温度、刀具磨损和破损等的变化规律,研究切削加工参数对加工效率、工件加工表面完整性、加工精度等的影响规律.

3.4 新一代刀具材料的研制及结构的研究

虽然刀具材料(如陶瓷刀具和立方氮化硼刀具)可以抗高速切削时的高温,但常因抵抗不了高速切削加工时的热震而损坏.因此,研究开发新一代既耐高速切削时的临界温度值又耐高热震冲击的刀具材料是非常迫切且关键的问题.为推广高速切削加工技术,应开展刀具动平衡试验研究,进行刀具结构CAD设计、优化设计和安全可靠性设计,实现高速切削刀具的系列化、标准化.

3.5 开发高速切削加工状态的监控技术

开发适于对高速切削加工切削力、切削熟、刀具状态及工件加工质量等进行监控的传感器技术,将高速切削加工过程中的切削力、切削热、刀具状态及工件加工质量等进行综合建模,开展刀具状态以及加工质量的预报研究.

3.6 高速切削数据库建立

高速切削技术在切削工艺安排、刀具材料及刀具几何参数选用和切削用量选择等方面与普通切削有较大差别,实际生产中缺乏较全面的实用化的高速切削数据库,这制约了高速切削技术的进一步推广应用,根据高速机床性能、工件材料性能、工件几何形状、刀具材料性能、刀具几何参数、夹具、工件加工质量要求等建立高速加工条件下的高速切削数据库及开发适合于高速加工的编程技术迫在眉睫.

4 结语

高速切削加工技术是一项全新的、正在发展之中的先进实用技术,在工业发达国家已得到广泛的应用,取得巨大的经济和社会效益.在我国高速切削加工技术的开发和应用还处于初步阶段,还有大量研究、开发工作需要进行,研究各种材料的高速切削机理,开发合理的高速切削技术是当务之急.

[1]李攀峰.高速铣削技术及国内外发展现状研究[J].科技信息,2008,28:16-17.LI Panfeng.Research on high-speed milling technology and its development status at home and abroad[J].Science & Technology Information,2008,28:16-17.

[2]高发伟.高速铣削加工技术概述[J].广西轻工业,2008,24(11):30-32.GAO Fawei.High speed milling technology overview[J].Guangxi Jouranal of Light Industry,2008,24(11):30-32.

[3]黄登红.高速铣削及其加工策略探讨[J].组合机床与自动化加工技术,2004(5):80-81.HUANG Denghong.On high-speed milling technology and its application strategy[J].Modular Machine Tool & Automatic Manufacturing Technique,2004(5):80-81.

[4]刘战强.高速切削技术的研究与应用[D].济南:山东大学,2001.LIU Zhanqiang.Research and application of high-speed milling technology[D].Jinan:Shangdong University,2001.

[5]燕相松.数控高速切削加工关键技术的研究[J].滁州职业技术学院学报,2011,10(2):52-56.YAN Xiangsong.Research on key technologies of CNC highspeed machining[J].Journal of Chuzhou Vocational and Technical College,2011,10(2):52-56.

[6]邵明涛.高速度切削设备的关键技术及展望[J].机械工程师,2009(3):5-8.SHAO Mingtao.Key technology and prospect of high-speed cutting machine tool[J].Mechanical Engineer,2009(3):5-8.