响应面设计优化水酶法提取火麻仁油工艺参数

2014-05-25朱丹实慧丽娟何余堂

刘 贺 庚 平 张 娟 朱丹实慧丽娟 王 勃 何余堂 马 涛

(渤海大学化学化工与食品安全学院1,锦州 121013)

(辽宁省高校重大科技平台食品贮藏加工及质量安全控制工程技术研究中心2,锦州 121013)

(大成食品(大连)有限公司3,大连 116308)

火麻仁是桑科植物大麻(Cannabis sativa L.)的干燥成熟种仁,在我国作为药食同源作物已有三千多年的历史[1]。广西巴马县是世界自然医学会确认的五大长寿地区之一,调查发现,该地区居民长寿与食用火麻仁油习惯密不可分[2]。火麻仁含油量一般为30% 左右[3],不饱和脂肪酸(PUFA)占 70%~80%,其中亚油酸(LA,18∶2n-6)和 α -亚麻酸(ALA,18∶3n-3)分别占总脂肪酸含量的50%~70%和15%~25%。火麻仁油中ω-6与ω-3脂肪酸的比例为 3∶1[4-7],据 Simopoulos[8]报道,此为人体营养所需的最佳比例。火麻仁油中γ-亚麻酸(GLA,18∶3n -6)含量较高[9-10],Senapati等[11]报道,γ - 亚麻酸能有效缓解类风湿性关节炎,特异性皮炎及过敏等症状。同时,Oomah等[12]发现在火麻仁油中含有800 mg/kg的生育酚,主要以 γ-生育酚(85%)形式存在。γ-生育酚具有抗氧化、清除自由基、抗癌等功能,其抗氧化能力较α-生育酚和β-生育酚高[13]。因此,火麻仁油具有较高的药用和食用价值。

传统植物油提取主要采用溶剂浸出法和压榨法。溶剂浸出法普遍采用6号溶剂进行油脂浸提。此法提油率较高,但是有机溶剂有一定毒性,会对人体造成损害,并且容易燃烧爆炸。压榨法虽较溶剂提取法安全,但此法对植物蛋白破坏严重[14]。其他提油方法还有水剂法、超临界CO2萃取法、水酶法等。水剂法与浸出法相比出油率较低,与压榨法相比工艺路线太长[15];超临界CO2萃取法虽有安全高效,无毒无害,蛋白不变性等优点,但是其生产成本较高,目前国内未将此法应用于大规模工业生产[16]。

水酶法提油技术简单,操作安全,效率高,此法得油质量高,色泽浅,此外,水酶法提油还有生产过程能耗低,无挥发性有机物,污染少,易处理等优点[17]。国内外对火麻仁油的研究主要集中在其抗氧化性质[18]、脂肪酸组成和氧化稳定性[19]等方面。而对于火麻仁油的提取则多见于超临界 CO2萃取法[20-21],利用水酶法提取火麻油鲜见报道。因此,本研究拟采用响应面设计优化水酶法提取火麻油的工艺参数,旨在为工业化应用水酶法提取火麻仁油提供一定的理论依据。

1 材料与方法

1.1 材料与试剂

火麻仁:广西绝特投资有限公司,收获于2013年1月,干燥后于自封袋中密封,阴凉干燥处保存备用;中性蛋白酶、碱性蛋白酶、甘露聚糖酶:北京鸿宝顺科技有限公司;纤维素酶:北京华章未央科技有限公司;胰酶:阿波罗试剂(北京)科技有限公司。

1.2 仪器与设备

L-535R离心机:长沙湘仪离心机有限公司;RRH-100万能高速粉碎机:欧凯莱芙(香港)实业有限公司;DHG-9055A电热鼓风干燥箱:上海一恒科学仪器有限公司;HH-6数显恒温水浴锅:金坛市杰瑞尔电器有限公司。

1.3 水酶法提取火麻仁油工艺

称取20 g粉碎的火麻仁,装入250 mL烧杯中,按1∶5的料液比加入100 mL的去离子水,置于90℃下的水浴锅中灭酶10 min后冷却。加入单一酶或者复合酶进行酶解(单一酶与复合酶种类见表1),再在90℃条件下的水浴锅中灭酶10 min,冷却后用50 mL的离心管在4 000 r/min的转速下离心15 min,用1 mL移液枪小心移取上层清油和少许的乳化层装入10 mL的离心管,再次离心15 min,移取上层清油,称得清油质量,计算得油率,筛选出最佳的酶制剂。

清油提取率=清油质量(g)/原料含油量(g)×100%

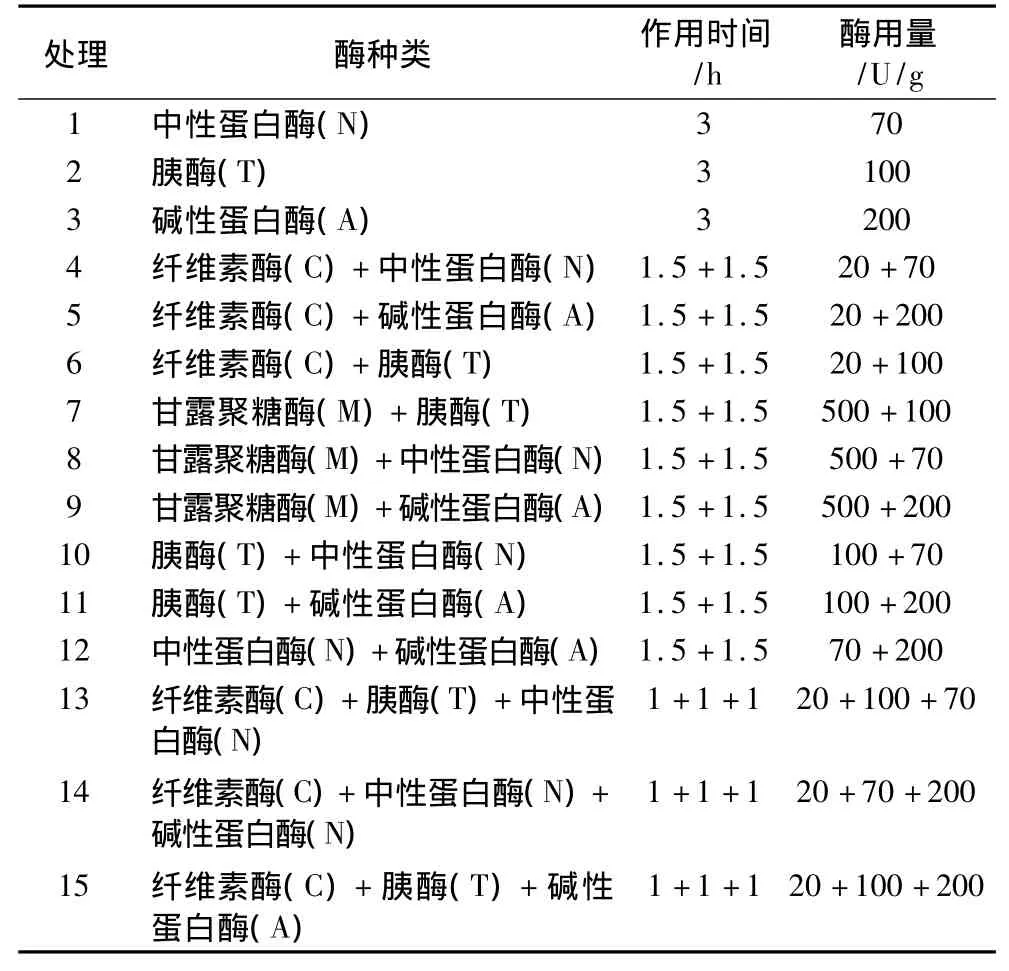

表1 单因素试验处理表

1.4 火麻仁中油脂含量检测

采用索氏提取法[22]。

1.5 单因素试验

利用表1试验参数按照1.3中操作提取火麻仁油,每种处理做3次重复。

1.6 响应面设计优化试验

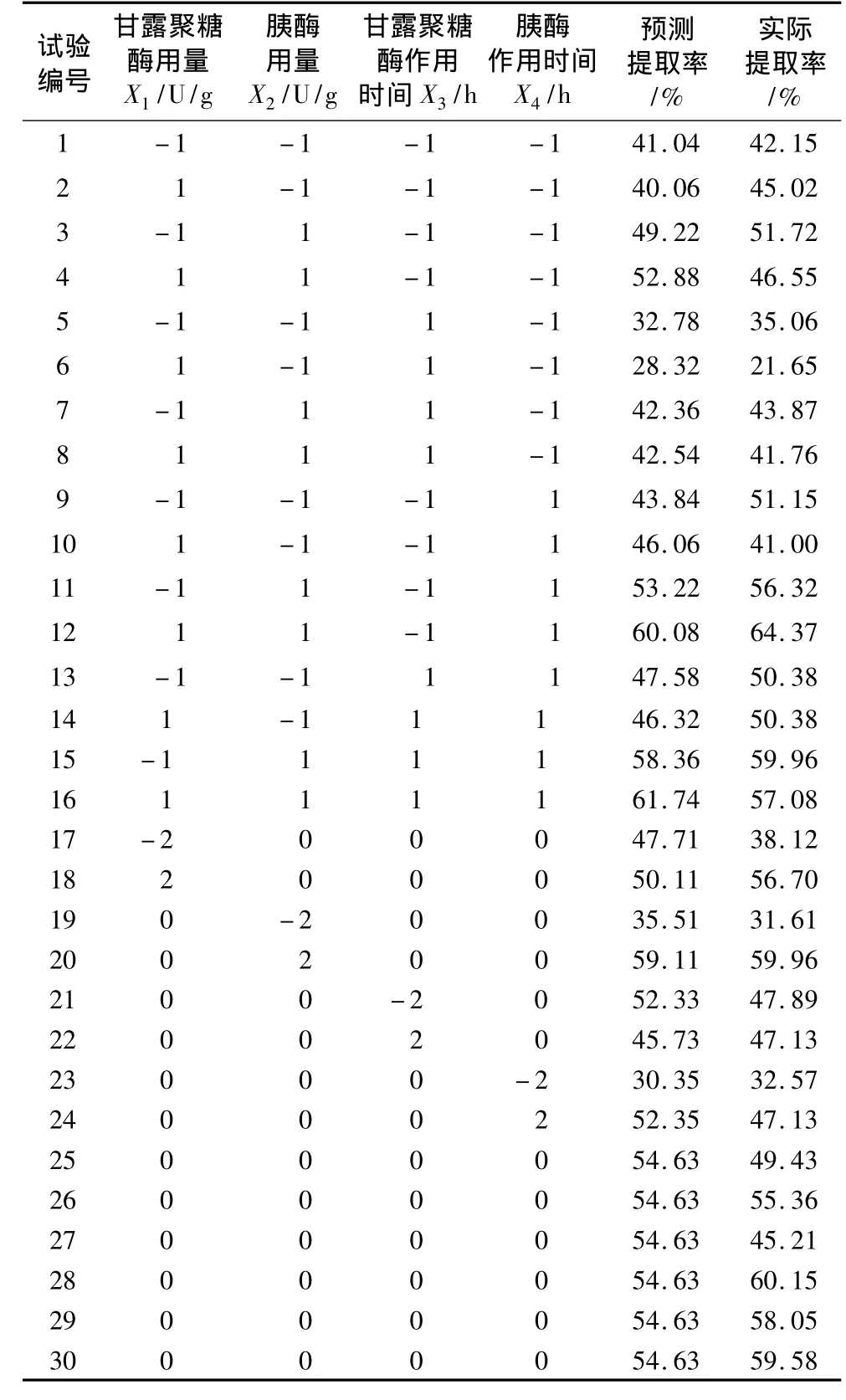

在单因素试验结果的基础上,采用中心组合试验设计(CCD)以甘露聚糖酶用量(X1)、胰酶用量(X2)、甘露聚糖酶作用时间(X3)、胰酶作用时间(X4)4个因素为自变量,以火麻仁油提取率(Y)为响应值,其因素水平编码如表2。响应面试验方案及结果见表3。

表2 中心组合设计因素水平编码表

表3 中心组合试验设计结果及预测值

1.7 数据分析

单因素试验数据利用SPSS 19.0软件进行方差分析和多重比较;响应面优化采用 Design Expert 8.06软件进行多元回归拟合及工艺参数优化。

2 结果与分析

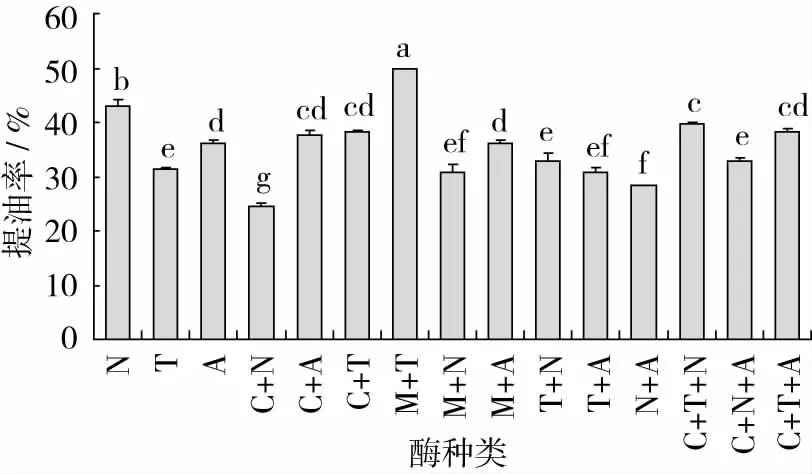

2.1 单因素试验结果分析

索氏提取法测得火麻仁的脂肪质量分数为26.1%。不同酶处理得到的火麻仁油提取率平均值、标准误及差异显著性如图1所示。单一蛋白酶处理时,中性蛋白酶(N)提油率最高(42.91%),且明显高于胰酶(T)和碱性蛋白酶(A)(P<0.05)。可能原因是火麻仁中的油脂有一部分以脂蛋白、脂多糖的形式存在,且这些复合物对油脂有一定的包埋作用,阻碍了油脂的浸出。中性蛋白酶(N)的加入使复合物得到分解有利于油脂的释放,提高出油率[23]。

图1 不同酶对火麻仁油提取率的影响

复合酶(2种和3种酶复合)作用提油率较单一酶作用提油率提高并不显著(P>0.05)(M+T作用除外)。可能是由于火麻仁中多糖含量较少,多糖酶对提油率的贡献较小。M+T作用其提油率(49.80%)比 T处理的提油率(31.42%)提高了约18.40%(P<0.05)。由于甘露聚糖酶对火麻仁中多糖和脂多糖的酶解,提高出油率;也有研究表明甘露聚糖酶能显著提高胰蛋白酶活性[24]。

单因素试验结果表明,M和T复合较适合提取火麻仁油。为进一步确定其最适添加量和作用时间对火麻仁油提取率的影响,并得到最佳工艺参数以便实际生产,进而本研究采用中心组合设计对M和T的添加量及作用时间等参数进行优化并建立其提油率回归模型。

2.2 响应面法优化试验结果分析

2.2.1 火麻仁油回归模型的建立及显著性检验

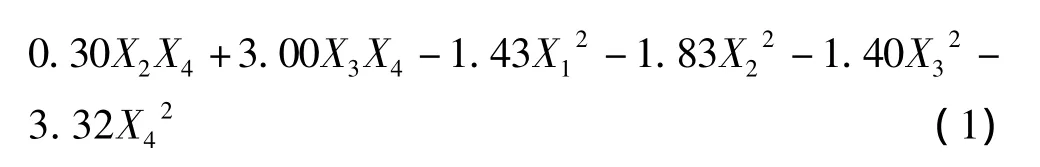

在单因素试验基础上,综合考虑经济效益及火麻仁油品质,确定各因素的最佳水平值范围,采用中心组合设计进行四因素五水平试验,试验结果见表3。将所得的试验数据采用Design Expert 8.06软件进行多元回归拟合和工艺参数的优化,得到以提油率为目标函数的二次回归方程:

式(1)中,甘露聚糖酶用量 X1、胰酶用量X2、甘露聚糖酶作用时间X3和胰酶作用时间X4在设计中均经量纲线性编码处理,因此,方程中各项系数绝对值的大小直接反映了各因素对指标值的影响程度,系数的正负反映了影响的方向。表4中X2、X4偏回归系数显著(P<0.01),可知胰酶用量、胰酶作用时间对火麻仁油提取率影响显著;二次项X42偏回归系数显著(P<0.05),其他各项均未达到显著水平。

为进一步对该回归模型进行显著性检验,对火麻仁油提取的数学模型进行方差分析(表4),方程变量与自变量之间的线性关系明显,该模型回归显著(P <0.05),失拟项不显著(P >0.05),说明未知因素对结果干扰很小,该模型能基本反映2种酶的添加量和作用时间与提油率的关系。可以用此模型来分析和预测水酶法提取火麻籽油的结果。因此,上述二次回归方程模型合适。由F检验可以得到因子贡献率为:X2>X4>X3>X1,即胰酶用量(T)>胰酶作用时间(T)>甘露聚糖酶(M)作用时间>甘露聚糖酶用量(M)。

表4 中心组合设计方差分析

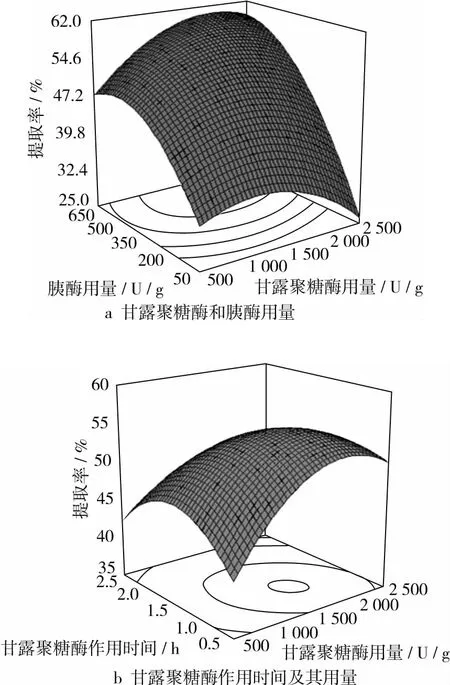

2.2.2 火麻仁油提取的响应面分析与优化

图2为不同变量交互作用对提油率影响的响应面图。图2a显示胰酶用量和甘露聚糖酶用量对火麻仁油提取率的响应面图和等高线图。随着甘露聚糖酶用量的变化(1 000~2 000 U/g),火麻仁油提取率先增大后减小,约在1 895 U/g达到最大值。而提油率随着胰酶的用量增加而增大。圆形等高线表明胰酶用量和甘露聚糖酶用量二者交互作用对提油率影响不显著(P<0.05)。图2b显示,随着甘露聚糖酶的作用时间的增加,提油率先增大后减小。椭圆形的等高线表明甘露聚糖酶用量及其作用时间交互作用对提油率影响不显著。图2c显示,火麻仁油提取率随着胰酶作用时间的增加,先增加后减少。甘露糖聚酶用量对提取率影响较小的原因,可能是由于火麻仁中多糖含量太少[25],或是由于火麻仁中多糖与脂肪复合物较少,即脂多糖含量较少不足以影响油脂的提取率。圆形等高线说明胰酶作用时间和甘露聚糖酶用量交互作用对提油率影响不显著。由图2d可知,火麻仁油提取率与胰酶用量呈正相关。主要由于火麻仁中蛋白含量较高,胰酶对其蛋白质的酶解作用使得油脂浸出更加容易。圆形等高线显示两者交互作用对提油率影响不显著。图2e表明,随着胰酶作用时间的延长提油率先升高后降低,并且趋势较平缓,同时提油率也随着胰酶用量的增加而增大。但是胰酶作用时间及其用量的交互作用对提油率影响不显著。图2f表明,胰酶作用时间和甘露聚糖酶作用时间对火麻油提取率的影响。圆形等高线显示甘露聚糖酶作用时间和胰酶作用时间交互作用对提油效果影响不显著。

图2 不同变量交互作用对提油率影响的响应面图

2.3 火麻仁油提取最佳条件的确立和试验验证

在选取的各因素范围内,根据回归模型通过Design Expert 8.06软件分析得出,火麻仁油最佳提取条件为:甘露聚糖酶用量1 896 U/g,酶解温度69℃,pH为8,酶解时间1.68 h,再加入500 U/g胰酶,pH为8,40℃条件下酶解2 h,火麻仁油的提取率预测值为62.49%。考虑到实际操作的便利,确定火麻仁油提取工艺条件为:甘露聚糖酶用量1 900 U/g,酶解温度70℃,pH 为8,酶解1.7 h,再加入500 U/g胰酶,pH为8,40℃下酶解2 h。将此工艺条件扩增相应比例后,对300 g火麻仁进行油脂提取,试验做3次重复,得到平均提油率为61.95%。响应值的试验值与回归方程预测值吻合良好,说明该模型能较好地预测实际生产中火麻仁油提取率。

3 结论

3.1 采用中心组合设计和响应面优化得到了甘露聚糖酶用量,甘露聚糖酶作用时间,胰酶用量,胰酶作用时间4个因素与火麻仁油提取率的回归方程,方差分析结果表明该模型回归显著(P<0.05),失拟项不显著(P>0.05),说明该方程能用来预测火麻仁油提取率随各参数变化的规律。

3.2 优化得到最佳工艺条件为:甘露聚糖酶1 900 U/g,在温度为70℃、pH为8的条件下酶解1.7 h,再用500 U/g胰酶,温度为40℃、pH为8的条件下酶解2 h,提油率可达到62.49%。

[1]De Padualsn,Bunyapraphatsara.Plant resources of southeast Asia:medicial and poisonous plants[M].The New York Botanical Garden,1999:167 -175

[2]肖娟娟,叶陧,马大文.巴马火麻的特征与用途[J].绿色科技,2012(3):145-146

[3]Leizer C,Ribnicky D,Poulev A,et al.The composition of hemp seed oil and its potential as an important source of nutrition[J].Nutraceu - ticals,Functional & Medical Foods,2000,2(4):35 -53

[4]Deferne J L,Pate D W.Hemp seed oil:a source of valuable essential fatty acids[J].Internatio - nal Hemp Association,1996,3(2):4 -7

[5]Callaway J C,TennilT,Pate D W.Occurrence of omega - 3 stearidonic acid(cis-6,9,12,15 -octa decatetraenoic acid)in hemp(Cannabis sativa L.)seed[J].International Hemp Association,1996,3:61 -63

[6]Kriese U,Schumann E,Weber W E,et al.Oil content,tocopherol composition and fatty acid patterns of the seeds of 51 Cannabis sativa L.genotypes[J].Euphytica,2004,137(3):339-351

[8]Simopoulos A P.The importance of the ratio of omega-6/omega-3 essential fatty acids[J].Biomedicine & Pharmacotheray,2002,56(8):365 -379

[9]Pina M,Graille J,Grignac P,et al.Recherche d’oenothères riches en acide gammalinoléniq - ue[J].Oléagineux,1984,3(9):594-596

[10]Senanayake S P J N,Shahidi F.Lipid components of borage(Borago officinalis L.)seeds and their changes during germination[J].American Oil Chemists’Society,2000,77(1):55-61

[11]Senapati S,Banerjee S,Gangopadhyay D N.Evening primrose oil is effective in atopic dermatitis:a randomized placebo - controlled trial,Indian [J].Dermatology Venereology and Leprology,2008,74(5):447 -452

[12]Oomah B D,Busson M,David V,Godfrey D V,et al.Characteristics of hemp(Cannabis- sativa L.)seed oil[J].Food Chemistry,2002,76(1):33 -43

[13]Lampi A M,Hopia A,Piironen V.Antioxidant activity of minor amounts of γ - tocopherol in natural triacylglycerols[J].American Oil Chemists Society,1997,74(5):549 -555

[14]李新华,董海洲.粮油加工学[M].北京:中国农业出版社,2009:184-187

[15]雕鸿荪.油料预处理及压榨工艺学[M].南昌:江西科学技术出版社,1985:337-341

[16]莫文敏,曾庆孝.超临界流体萃取技术在提取功能性油脂中的应用[J].广州食品工业科技,2000,16(4):53-56

[17]李大房,马传国.水酶法制取油脂研究进展[J].中国油脂,2006,31(10):29 -32

[18]Yu Liangli Lucy,Zhou Kequan Kevin,Parry John.Antioxidant properties of cold - pressed bla - ck caraway,carrot,cranberry,and hemp seed oils[J],Food Chemistry,2005,91(4):1-7

[19]Farooq Anwar,Sajid Latif,Muhammad Ashraf.Analytical characterization of hemp(Cannabis sativa)seed oil from different agro - ecological zones of pakistan[J].Journal of the American OilChemists' Society, 2006, 83(4):323-328

[20]Da Porto C,Decorti D,Tubaro F.Fatty acid composition and oxidation stability of hemp(Cannabis sativa L.)seed oil extracted by supercritical carbon dioxide[J].Industrial Crops& Products,2012,36(1):401 -404

[21]Porto C Da,Voinovich D,Decorti D,et al.Response surface optimization of hemp seed(Cannabis sativa L.)oil yield and oxidation stability by supercritical carbon dioxide extraction[J].The Journal of Supercritical Fluids,2012,68:45 -51

[22]宁正祥.食品成分分析手册(M).北京:中国轻工业出版社,1998:163-165

[23]刘大川.对高新技术在油脂与植物蛋白工业中应用的评述[J].中国油脂,2004,29(3):9 -12

[24]王惠康.和美酵素对肉仔鸡生长性能的影响及其机理研究[D].杭州:浙江大学,2005

[25]张建春,张华,张华鹏,等.汉麻综合利用技术[M].北京:长城出版社,2006:61 -62.