大孔径轧制机架的加工分析

2014-05-16刘鹏,赵磊

刘 鹏,赵 磊

(天津赛瑞机器设备有限公司,天津 300301)

大孔径轧制机架的加工分析

刘 鹏,赵 磊

(天津赛瑞机器设备有限公司,天津 300301)

介绍了大孔径钢管生产线机架的整套加工分析。加工前期,结合机架的结构特点,对比常规加工方式,分析加工难点,研发设计工装夹具,解决了加工难题;加工中期,通过实际生产制造,不断总结加工经验,形成系统化的问题解决措施,最终成功完成了设备的加工制造。该项目提高了公司的制造能力,开拓了新的加工领域,产生了较大的经济效益。

大孔径;轧制机架;工装夹具;机加工;实用新型专利

1 引言

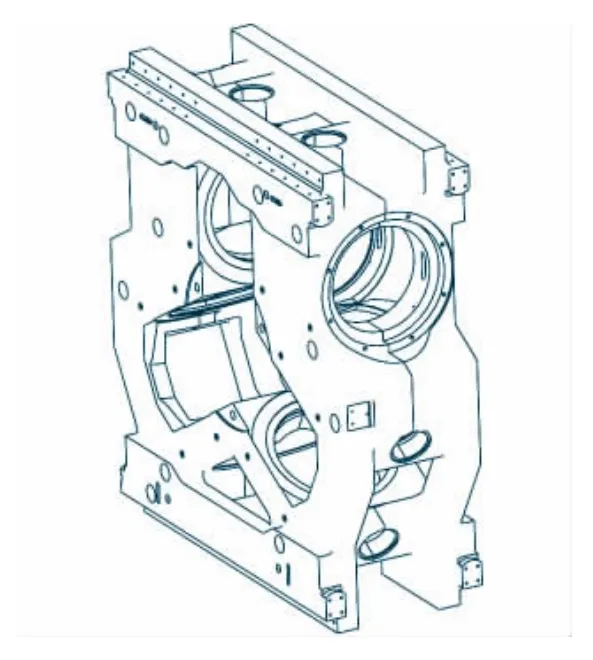

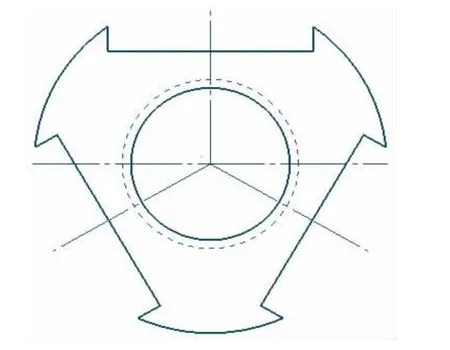

天津赛瑞机器设备有限公司首次进行了大孔径(500孔型以上)钢管生产线核心设备的制造,是提升公司制造水平和市场竞争力、打开新的市场的关键。其中主要零部件包括508孔型脱管机和定径机(见图1),相比以往接触过的168孔型、258孔型、350孔型和460孔型机架,此次是目前同类产品中尺寸规格最大的一种,其主要结构特点是三组孔的角度精度较高,孔的角度精度为60°±1′且组孔轴线到中心的距离为(510±0.035)mm,并且在机架内部的尺寸精度也要超越以往加工过的任何一种(孔的具体尺寸为 ø5950+0.07、ø5000+0.063、ø5350+0.07均为H7公差)。正是由于它们的结构特点和加工精度高等要求,所以对该产品的加工进行详细分析。

2 脱管机及定径机架体加工的难点分析

图1 架体结构图

常规的加工方法是:将工件(架体)直接固定在镗床的旋转工作台上,将刀具安装在主轴上进行加工。但车间根据脱管机及定径机外形尺寸,准备在160镗床加工最为合适,但其主轴直径仅为ø160mm。目前车间最大数控落地镗床FB260,主轴直径也只有ø260mm,但工作台面规格较大,角度加工困难。根据脱管机及定径机架体的图纸,可以看出,加工任何一组角度孔,主轴都必须至少伸出1 500mm,伸出较长;且图纸显示内孔径均在ø500以上,刀具安装在主轴上,至少单边要探出170mm,探出也较长。以上两种因素严重影响角度精度及机架内部的尺寸精度。如不设计工装,无法保证该工件的加工要求。

3 工装设计的简要说明

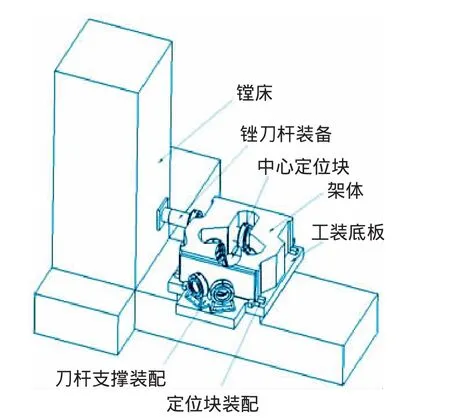

工装由工装底板、刀杆支撑装配、镗刀杆装配、定位块装配、中心定位块五部分组成。其中工装底板与机床工作台面连接在一起;刀杆支撑装配与工装底板定位连接;镗刀杆装配由刀杆支撑装配支撑,与主轴连接;定位块装配与工装底板定位连接;中心定位块与工装底板定位连接。

3.1 工装底板的设计(见图2)

根据工件外形尺寸兼顾机床工作台面参数,从节约工装制造成本的理念出发,工装底板采用钢板焊接结构,在其底部合理位置加入加强筋板,这样比铸造成型成本节约将近30%,与铸造件同样加工变形小,且强度较好。在数控龙门铣上加工底板上下端面,保证平面度及平行度0.03 mm要求。同时加工出把合其它零部件的把合孔,保证各孔的位置公差要求。该底板支撑机架,起到工装母体的作用。

3.2 刀杆支撑装配的设计

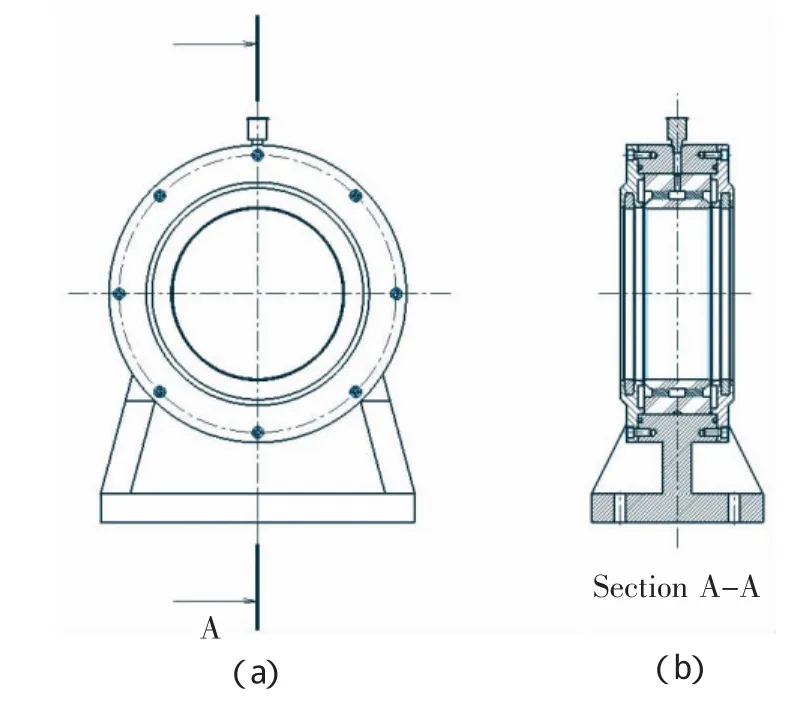

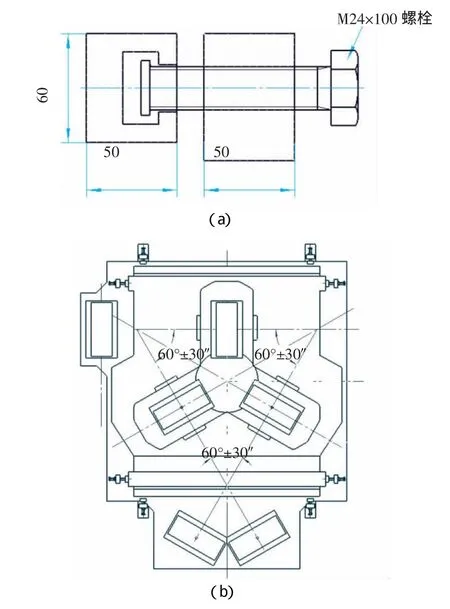

共六套,此装配由轴承座、轴承、端盖、油杯、密封圈几部分组成(见图3)。

图3 刀杆支撑装配

根据工件三组角度孔的中心距要求,设计加工轴承座孔中心距;两套一组,装入轴承,由轴承支撑镗刀杆装配运动;端盖及密封圈设计为压轴承外圈,端面和径向双重密封有效起到防尘封油的作用,延长轴承的使用寿命;油杯起到给轴承注油的作用。刀杆支撑装配与工装底板采用螺栓和锥销定位连接,保证工件加工时孔的中心距和角度精度。

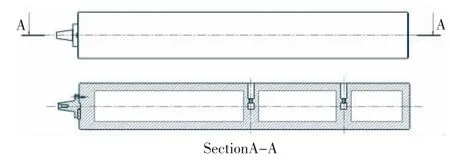

3.3 镗刀杆装配的设计

此装配由镗刀体、刀柄两部分组成(见图4)。镗刀体采用厚壁空心管及圆钢的焊接结构。刀体直径ø300,有效地控制了刀具的探出长度。采用双轴承座支撑,避免了由于主轴伸得太长,强力切削时主轴摆动,导致精度无法保证的问题。刀柄与刀体采用定位凸台、定位键及螺栓连接,既定位准确,又较好地传递了扭矩,且刀柄可根据机床规格不同更换。

图4 镗刀杆装配

3.4 定位块装配的设计(见图5)

共8套,分为固定定位块和可调整定位块两种。固定定位块与可调整定位块分别采用焊接方式安装在工装底板四角,工件向工装底板摆放时,由固定的一侧定位,可调整的一侧起到微调的作用。

3.5 中心定位块的设计(见图6)

粗加工后的架体,架体中心由立车车出一圆孔与中心定位块配合定位,中心定位块与工装底板靠止口定位,这样架体与工装就间接定位了。

4 加工流程的简要说明

整体安装调试过的工装(见图7)。

图5 定位块装配及使用

图6 中心定位块

图7 加工示意图

使工件的加工完全满足图纸要求,加工步骤如下:

(1)刀杆支撑装配、定位块装配、中心定位块与工装底板安装成一体后,整体装夹在镗床上。

(2)利用架体已加工的内腔内圆与中心定位块外圆配合定位,结合固定定位块,将架体摆放在工装底板上。

(3)机床找正,利用可调整定位块对架体进行微调,将架体装夹在工装底板上。

(4)与天车配合,将镗刀杆装配从外侧穿过刀杆支撑装配,达到孔的加工位置。

(5)将镗刀安装在镗刀杆装配的刀方中,顶丝固定,按图进行镗孔加工。

(6)一组孔加工完后,将镗刀杆装配拉出,旋转工作台,再将镗刀杆装配重新装入工装中,进行下一组孔的加工,直至三组孔加工完成。

5 常见加工问题的解决

5.1 架体合箱错缝问题

架体为铸件,铸造外形误差较大,给后期合箱找正带来一定的加工难度;且由于把合孔的加工问题,同样也会造成外形错缝的现象。

针对此问题,有三种解决方案。如仅外形存在较小错缝问题,直接加工外形,圆滑过渡,保证外观质量;如组孔端面存在错缝问题,首先加工此面完全见光,镶板塞焊,

保证尺寸公差,保证使用性能;如调整后,各部位错位较严重,达到15~20mm,影响正常加工,执行退料更换原则。

5.2 架体补焊修复问题

架体材质为球墨铸铁(QT400),可焊性较差。如果缺陷小且存在于不主要的部位,用纯镍焊条或镍基焊条,采用冷焊法,焊后可以加工,但强度可能达不到母材级别;如果缺陷较大,则采用与母材相同的石墨球化铸铁焊条(通用铸铁焊条Z268)补焊。这种焊条采用低碳钢芯,除在药皮中掺加石墨化剂及球化剂外,还掺加较多的脱氧元素和孕育剂,对水分、空气、铁锈等不敏感,球化不变性很高,白口倾向较低。焊后形态渗碳体较少、铁素体较多,具有必然的塑性,因此抗裂性较好。刚度不大的部位可以采用不预热焊接工艺,但刚度很大的部位则应进行预热或采用加热减应区法。

5.3 导轨间距超差问题

导轨间距是机架整体上线使用的关键尺寸,超差影响机架使用。由于导轨面装配时有调整垫进行调整,因此导轨间距超差0.5 mm以内,可调;若超差0.5 mm以上,需进行补焊修复。

5.4 轧辊安装侧隙过小问题

轧辊安装侧隙过小,轧辊与架体之间易产生干涉,严重影响机架的正常运转。若侧面间隙不均匀,可能存在侧端面垂直度超差,必须先检测三组孔的角度精度,再修复间隙量;若侧面间隙均匀,直接修复即可。

6 结语

通过对机架加工方式的深入剖析,本文提供了一种数控机床的辅助工装,解决了大孔径508孔型脱管机及定径机三组孔的角度精度和内部尺寸精度的加工问题,使大孔径机架的加工具有可操作性。工装通过实际应用,在保证工件加工精度和加工稳定性的前提下,加工效率较无工装时至少提高50%。工装的使用扩大了机床的加工范围,开阔了此类工件的加工思路。经过不断总结经验,形成系统化的生产,最终圆满地完成了该批工件的加工任务,产生了巨大的经济效益。截至目前,我公司先后承揽了近百架508孔型机架的制造合同,直接创造产值约5000万元。同时,此工装设计已成功申报了实用新型专利。

[1]陈玉平.球墨铸铁铸件的焊补工艺[J].新技术新工艺(热加工技术),2004(10):50-5 1.

[2]洛阳轴承研究所.滚动轴承产品样本[M].北京:中国石化出版社,2000:193-2 3 7.

[3]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001:17 6 1-17 7 3.

[4]成大先.机械设计手册[M].4版.北京:化学工业出版社,2002:192-204.

[5]京第一通用机械厂.机械工人切削手册[M].6版.北京:机械工业出版社,2004:4 3 1-4 4 2.

Machining of Big Bore Rolling Stand

LIU Peng and ZHAO Lei

(Tianjin SERI Machinery Equipment Corporation Limited,Tianjin 300301,China)

This paper introduces the machining of the entire set of big bore stand in pipe rolling pro

duction line.At the early phase of machining,the author considered the structure characteristics,compared regular machining approach,analyzed machining difficulties,and developed and designed the clamping tools to solve machining difficulties.During machining,by summarizing and accumulating machining experience,systematic solutions came into being and the machining and manufacturing of the equipment was successfully accomplished at last.The project improved the manufacturing capability of the company,developed new machining field and made much economic benefit.

big bore;rolling stand;clamping tool;machining;utility model patent

10.3969/j.issn.1006-110X.2014.02.040

2013-09-13

2013-10-13

刘鹏(1980—),男,工程师,主要从事工艺技术管理、设备改造及维护等方面的研究工作。