多任务分析系统在VOD生产中的应用

2014-05-16贺冰林袁续阳

祖 峰,贺冰林,袁续阳

(天津钢管集团股份有限公司,天津 300301)

多任务分析系统在VOD生产中的应用

祖 峰,贺冰林,袁续阳

(天津钢管集团股份有限公司,天津 300301)

介绍了多任务分析系统的组成、原理、功能及优势。详细阐述了多任务分析系统在VOD生产中的实际应用,多任务分析系统提高了VOD生产工艺的稳定性,能够更好地判断VOD吹氧时各阶段的终点,缩短了氧气吹炼时间,提高了终点碳的命中率,减少了金属氧化损耗,降低了还原剂、耐火材料的消耗。

MTA;多任务分析系统;VOD工艺;动态控制

1 引言

天津钢管集团股份有限公司天津天管特殊钢有限公司为拓宽产品结构范围,提高产品竞争力,对现有设备进行了改造。通过增设中频感应炉、VOD处理设备及两条模铸生产线,具备了冶炼超低碳不锈钢的能力。其中,MTA系统是VOD真空精炼炉的关键设备之一。MTA是Multi-Task-Analyser的缩写,即多任务分析系统(以下简称MTA系统)。通过MTA系统来收集数据,正确分析废气成分,精确测量废气流量,并在HMI画面上直观的体现。所有数据实时测量周期为1 s,并实时复合,这是其它系统所没有的优势。操作工可以在VOD处理过程中,根据这些数据来实时评估VOD工艺过程,充分体现了MTA系统实时、精确、动态控制的强大功能,并使VOD工序中各个阶段能够获得更大的收益。

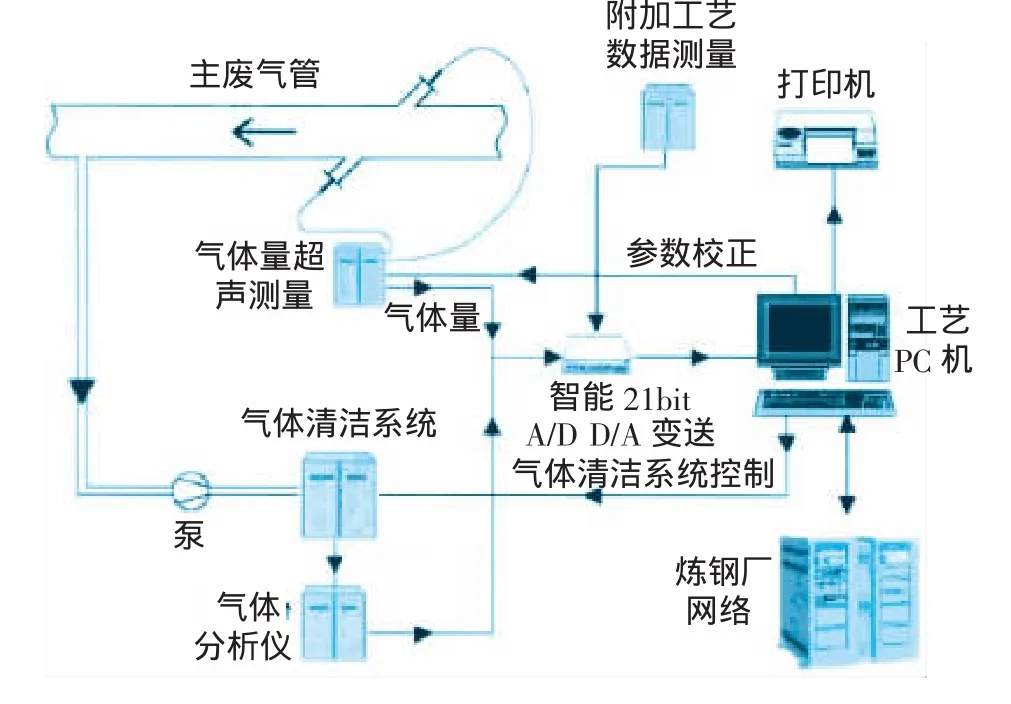

2 MT A系统的组成、原理

MTA系统的组成包括一台计算机、一个电气控制柜和一套采集现场相关数据的传感器。电气柜内有MTA的控制单元,废气检测的电器元件,24 V直流电源,一个智能AD/DA转换器,废气准备装置(包括气泵、过滤器和气体冷却器)和废气成分分析仪。

过程废气通过高速泵1传送到MTA柜,柜内废气在经过过滤和冷却传送到分析仪。现场传感器的数据汇总到MTA柜的AD/DA转换器内,转换器通过工业以太网连接到主控室的MTA-PC计算机上。具体配置见图1。

图1 MTA系统配置图

2.1 废气成分分析仪

废气成分分析仪在MTA柜内有一个单独的分析仪箱,箱内有加热系统以保持恒定的温度。在分析仪箱内有四个分析器(红外线C O、红外线C O2、顺磁性O2、热传导H2原理)。由于要保证分析元件的灵敏度,不能单独更换,如有设备故障需整体更换,而且需新混合气体进行校准,以保证其灵敏度。

2.2 过程废气准备装置

过程废气通过以下方式传送(见图2):泵1从废气采样探头吸大量的冶炼废气到MTA柜。在采样探头中有一个初步的过滤器对废气进行粗略的过滤。大量的废气对分析仪是没有用的,泵1压迫废气通过过滤器1(过滤器底部有一个废气排放管连到MTA柜的底部),泵2从过滤器1吸收少量的废气(约50l/min),然后从泵2传到过滤器2,再到废气冷却器和分析仪。经过分析仪的废气分析完成通过MTA柜侧面的小孔排到柜外。

图2 废气准备流程图

2.3 超声波废气量测量

废气量测量安装在VOD的排气烟筒上,有两个超声波发送/接受器。每个传感器能够发送和接受脉冲,脉冲由MTA柜内测量计算单元产生。经过HP电缆传到放大器然后到烟囱上的超声波传感器。测量的基本原理是发送超声波脉冲从一个发送/接受器到另一侧的发送/接受器。所以一个脉冲是顺着气体流动方向,另一个逆着气体流动方向。每一个脉冲就可以实时的测量出烟囱内气体的流速。通过流速计算出废气的流量。

2.4 AD/DA转换器和软件

所有通过传感器获得的模拟量收集到AD/DA转换器,转换完成后发送到MTA计算机。在计算机上执行误差计算、碳燃烧量计算以及氧气分配计算。

3 MT A系统功能简介及优势

MTA系统以在线实时的方式清晰、简洁地描绘了VOD处理流程。不管是间接的(内部反应的变化)还是操作人员直接的改变(氩气搅拌、吹氧速度、压力、枪位),每个工艺变更的效果都能很快识别显现。从手动的独立配置到集成进二级网络系统的方案,MTA系统都可以根据需要灵活修改。另外,对于使用VOD生产不锈钢来说,MTA提供了目前为止最先进的过程控制和监测功能。不锈钢真空脱气过程中,MTA为操作者提供了不同的监视系统、精确的数据处理和校正系统。

MTA系统分析精度、性能方面具体特点如下:

(1)废气分析高精确度。

(2)废气流量的精确测量(不是直接计算)。

(3)性能可靠,维修保养少。

(4)适用于炼钢车间艰苦的环境,不需要空调和洁净的房间。

(5)提高设备的实用性和更好的灵活性机动性,加速设备启动速度和达到最佳状态速度。

(6)MTA系统配合适当的软件和HMI画面,可达到动态监控和控制生产过程的目的,具体体现在:VOD不锈钢生产全过程动态控制,可设定吹氧量、钢包吹氩量、系统真空度;实现自动控制吹氧停止、自动破空等功能。

MTA系统有降成本潜力,可以进一步优化VOD不锈钢生产工艺过程、降低还原剂、氧气、合金等消耗。当然,降低消耗程度依赖于生产规划、不同生产设备的运转效率、现在及今后的生产条件和产量等。具体特点如下:

(1)可以精确控制特种钢的产量。

(2)优化温度控制,减少热量损失。

(3)优化VCD过程。

(4)节约耐火材料损耗。

(5)减小 Fe、Mn、Cr的氧化物,更少的还原剂等原料消耗,提高合金元素收得率。

(6)改善脱硫环境。

(7)节能高效,例如 Ar、O2、水蒸气等。

另外,MTA系统在运行过程中,可以很好地检查设备运行状态:真空系统泄露速度;真空泵运转情况;水冷系统是否泄露等。

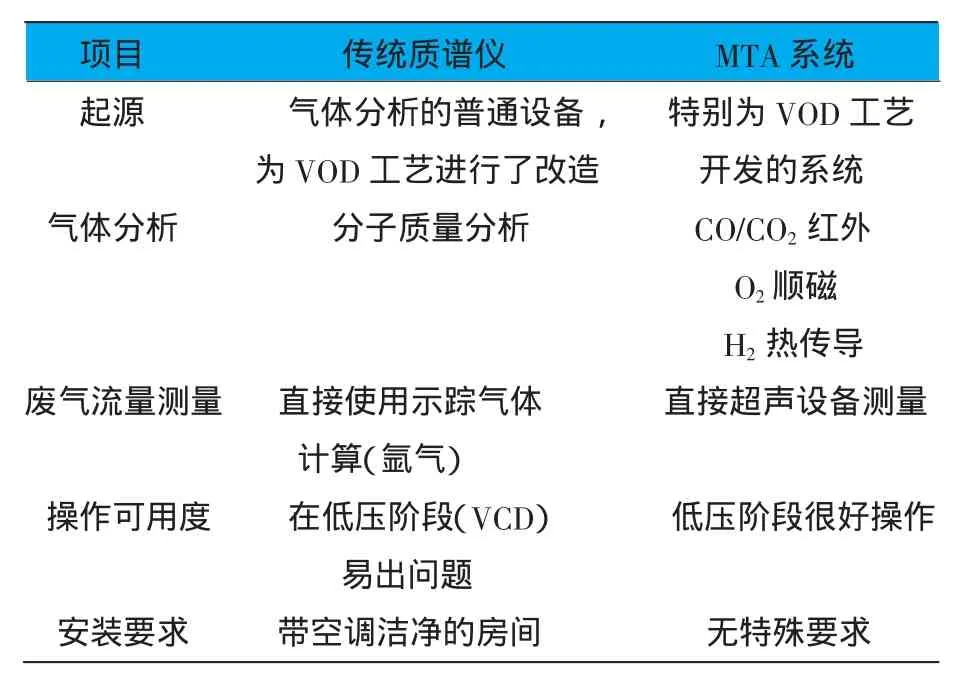

4 MTA系统与传统质谱仪比较

MTA系统的综合验证基于红外探测、顺磁和超声波原理的废气测量的新系统,其测量精度得到了进一步提高,而其他系统没有达到这一测量精度(像质谱仪Mass Spectrometer)。同时MTA系统数据的循环测量时间间隔仅为1 s,所有数据都被传输到2级控制系统,在生产中可以达到实时监控,迅速反馈调整的目的。MTA系统与传统质谱仪的比较见表1。

表1 MTA系统与传统质谱仪的比较

5 MTA系统在VOD生产中的实际应用

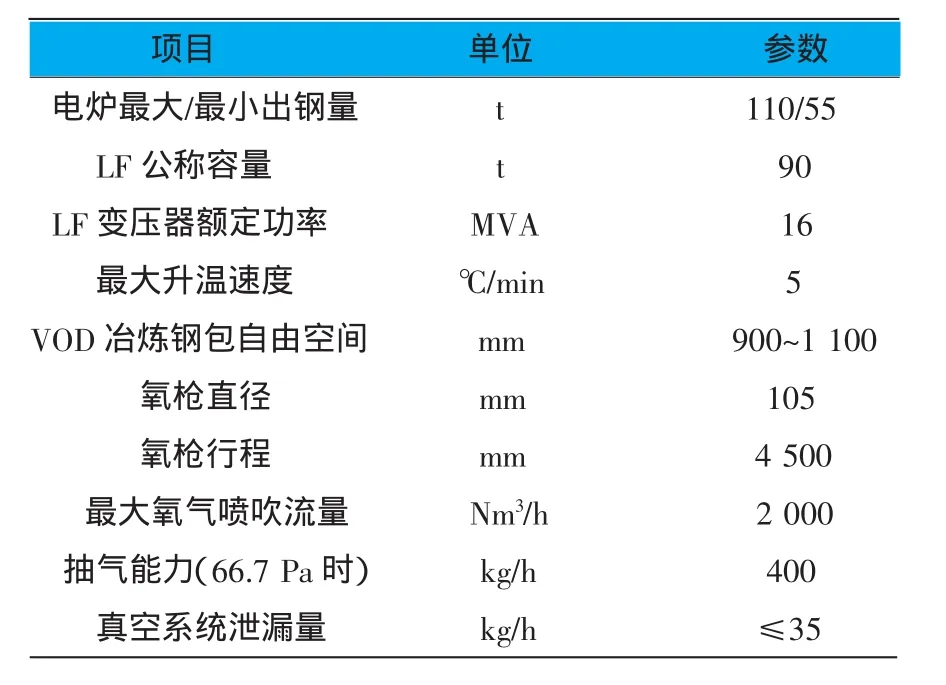

5.1 生产装备及主要设备技术参数概述

天津天管特殊钢有限公司的VOD设备,是在原100tVD炉基础上改造的,主要增加了水冷氧枪、真空加料系统、MTA多任务分析系统。在原抽气系统上并联了一台蒸汽喷射泵,增大抽气量,用于满足吹氧工艺真空度需要。提供粗炼钢水的是100t EBT超高功率电弧炉和25 t感应炉。主要设备参数如表2所示。

5.2 MTA系统在VOD生产中各阶段的实际应用

VOD工艺一般由吹氧前的准备、吹氧、真空碳脱氧(即VCD处理)、还原造渣、最终调整几步骤组成。MTA系统在不锈钢生产中的实际应用正是围绕这几个步骤进行的。

表2 主要设备技术参数

5.2.1 吹氧前的准备

为了保证整个吹氧过程高效的同时,较少的金属氧化损失,需要对钢水的开吹温度、钢包的自由空间有严格的要求,以保证吹后温度、成分等工艺需求。虽然不同的钢种成分不同,工艺参数及工艺要求各有不同,但一般都要求钢水开吹温度≥1 580℃[1],自由空间在900~1 100mm。同时为避免吹氧过程发生喷溅和还原后的成分调整任务,一般要求要求入炉钢水Si含量≤0.15%,Mn、Cr含量在中上限。

5.2.2 吹氧

在整个真空吹氧脱碳过程中,MTA系统通过收集的废气信息及相关计算值可以监管、优化吹氧脱碳期的工艺控制情况。图3为MTA系统HMI画面提供的参考信息。

图3 MTA系统HMI画面提供的参考信息

如图3所示,MTA系统可以监测到放散废气中的 CO、O2、Ar、CO2、H2、N2、总废气量、废气温度、废气流量和废气压力,及时采集到氧气流量、氮气流量、氩气流量、真空度、枪距的数据信息,由数学模拟模型计算出与碳反应的氧含量、与金属反应的氧含量、氧气利用率、脱碳速度及估算出的即时钢水碳含量,并绘制成H M I画面直观的动态曲线,这样可以预测出VOD炉内的状态。考虑现场状态和测量值之间的延时,通过有效工艺参数的曲线和这些数据信息,结合脱碳速度值,操作人员可以快速、高效的检测和控制吹氧脱碳工艺过程。

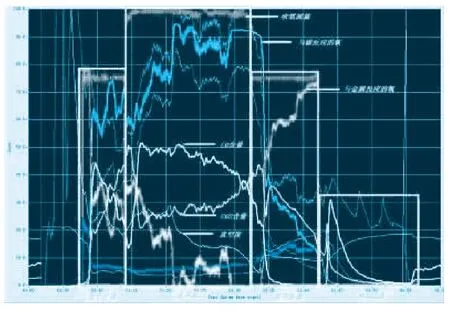

典型的低碳不锈钢VOD工艺吹氧过程可分为预吹、主吹、缓吹三个阶段,预吹阶段主要是进行硅的氧化,并控制较低的氧气流量,以减少其他金属的氧化损失;当观察到金属的氧化速度急剧下降,碳的氧化速度快速上升时,说明硅的氧化已基本完毕,主要任务转移为脱碳,这时将氧气流量提高,以提高脱碳速度,减少金属的氧化损失,即转为主吹阶段;当金属的氧化损失增加到50%以上,且CO曲线和CO2曲线完成交叉,可以转为缓吹阶段,降低氧气流量,保证持续脱碳的同时降低金属氧化损失;当观察到脱碳速度明显降低,小于0.025kg C/min时,可以停氧提枪。图4为典型的低碳不锈钢MTA曲线。

图4 典型的低碳不锈钢MT A曲线

从图4可以看出,整个脱碳期约35min;脱气期开始时的碳含量0.50%C。大部分的碳在前5~25min内脱除,在余下的处理时间内,脱碳速度强烈下降。操作人员根据这些值和生产要求决定处理时间的长短,即可节约时间或者在要求碳含量极低时使用更长的处理时间。另外,氧气分配计算是根据与碳、金属反应的氧气和没有发生反应的氧气量来进行的,氧气在碳和金属间的分配对于金属氧化的评估是重要的。这些数据使得操作人员很容易判断出氧气的使用率是高还是出现了问题。准确地知道初始条件(碳分析、钢水重量)就能计算实际VOD处理期间的碳含量。如图4所示曲线,在抽真空后开始吹氧,氧气的利用率一直很高,未参与反应的氧气量一直很低,整个处理期间都基本保持在这个水平,这表明反应进行的很好。随着处理时间的延续,脱碳效率上升,金属氧化下降。大约30min后情况出现逆转,到达临界碳含量—碳铬平衡。金属烧损一直上升到75%的数值点,即在这期间大部分的氧气是与金属反应,大部分是铬。通过MTA曲线可以有效的避免铬的过度氧化,以避免铬的氧化损失、减少还原剂消耗及避免过度氧化产生的高温加剧对钢包耐火材料的侵蚀。根据E WK厂的数据跟踪结果,使用MTA系统的炉次较未使用MTA系统的炉次,金属的氧化损失减少了50%[2],在天津天管特殊钢有限公司的生产实践中,这一数据也得到了进一步的验证。

5.2.3 真空碳脱氧

真空碳脱氧即VCD处理是生产低碳不锈钢的必要手段,通过在真空状态下,利用钢水中的氧进一步与碳反应,达到纯净脱氧、降低还原剂消耗、维持较低碳含量的目的。从图4可以看出,由于在较好的条件下准确停氧,在进行VCD处理过程中,仍由部分碳参与反应,CO含量有一个明显的峰值,当CO含量降低到一定水平后,就可以通过真空加料进行还原,MTA系统可以准确的判断出VOD炉内的反应情况。

5.2.4 还原造渣及最终调整

通过真空加料向VOD炉钢包内加入还原剂和渣料,在加料过程同时抽真空,使钢水迅速还原和重新造渣的同时,温度更加均匀,按工艺要求保持一定的高真空时间后,即可破空结束VOD处理。

6 结语

综上所述,在使用MTA系统后,生产超低碳不锈钢时,由于其可以在线实时的显示工艺所需数据和曲线,使得操作人员能够及时准确地把握整个VOD生产过程,而且对于已知条件如枪距、氩气流量、真空度发生变化时,能够灵敏地将变化的效果反应在数据和曲线上,为操作人员继续优化VOD处理过程提供了进一步信息,降低了操作异常情况下的反应和调整时间。使用MTA系统,可以更好地判断VOD吹氧时各阶段的终点,缩短吹炼时间,提高终点碳的命中率,降低金属氧化损失,尤其是铬的损失,达到控制生产过程,降低生产成本的目的。

[1]安杰,于丹.VOD不锈钢钢水的初始温度对精炼效果的影响[J].特殊钢,2013,34(1):31-33.

[2] 李华.VOD工艺监控新方法—多任务分析仪 [N].世界金属导报,2004-12-07(006).

Application of Multi-task Analyzing System to VOD Production

ZU Feng,HE Bing-lin and YUAN Xu-yang

(Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

The institution,theory,functions and advantages of multi-task analyzing system are introduced.The paper expounds its practical application in Vacuum Oxygen Decarbonization(VOD)production.Multi-task analyzing system increases the stability of VOD process,judges better endpoints of VOD oxygen blowing phases,shortens oxygen blowing time,improves the hit rate of final carbon,lowers metal oxidization loss and reduces the consumption of reductant and refractory.

MTA;multi-task analyzing system;VOD process;dynamic control

10.3969/j.issn.1006-110X.2014.02.036

2013-09-15

2013-10-12

祖峰(1981—),男,工程师,主要从事炼钢工艺方面的研究工作。