管材纵向壁厚控制计算模型的研究与应用

2014-05-16梁海泉秦利波

梁海泉,秦利波

(天津钢管集团股份有限公司,天津 300301)

管材纵向壁厚控制计算模型的研究与应用

梁海泉,秦利波

(天津钢管集团股份有限公司,天津 300301)

在传统理论基础之上,依据微积分原理,采用线性简化模型及定积分方法,深入分析了产品壁厚分布状态,推导得出了管材纵向壁厚控制计算模型,并通过调整定径工序张力改进管体壁厚分布状态,实践结果表明,可有效提高产品成材率1%~3%,且达到了管体壁厚100%合格的控制目标。

壁厚;不均度;纵向分布;计算模型

1 引言

随着管材生产工艺的不断进步,热轧成品管材壁厚精度得到不断提高,但由于定径工序引起的管体纵向壁厚分布不一致,导致管材纵向壁厚控制难度加大,且产品成材率亦因此受到影响。为此,在传统理论基础之上,本文对管材纵向壁厚控制计算模型进行了深入研究与推导,应用实践表明产品成材率较传统经验法可提高1%~3%,且达到了管体壁厚100%合格的控制目标。

2 管材壁厚分布不均性

2.1 管材横断面壁厚不均度

在钢管同一横断面上最大和最小壁厚差值称横向绝对壁厚不均度,它与名义壁厚之比称相对壁厚不均,即:

管体横向壁厚不均是衡量钢管几何精确度的主要指标。

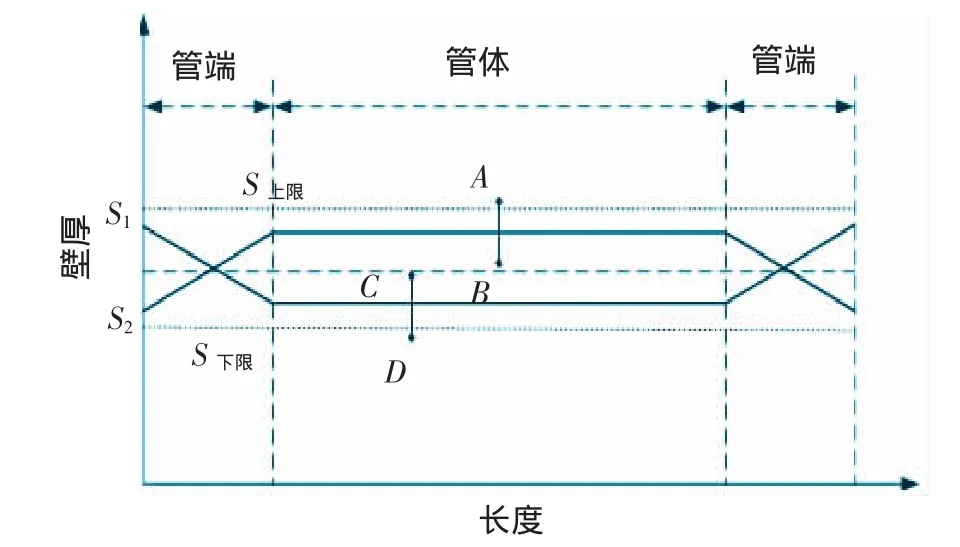

2.2 管材纵向壁厚不均性

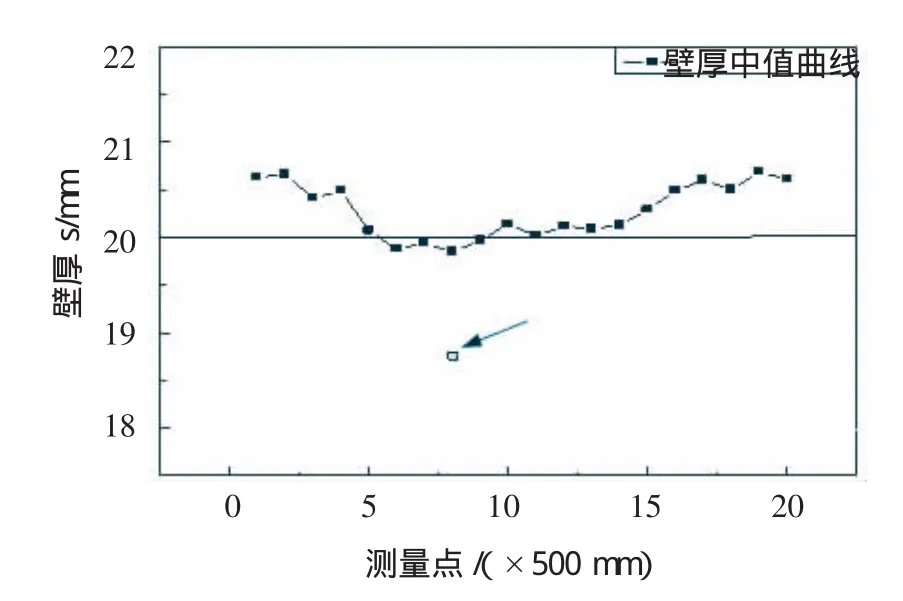

生产实践过程中,管体壁厚与管端壁厚存在差异,中值曲线如图1所示。由图1可见,管体壁厚与管端壁厚分布存在两种情况,一种是管端壁厚大于管体壁厚分布,如S1曲线所示,而另一种情况为管端壁厚小于管体壁厚分布,如S2曲线所示。实际生产中,由于管材横截面存在壁厚不均度,当管体中值偏高时,由于不均度与中值叠加将致使管体出现厚点,如图1中A点所示;而当管体中值偏低时,则由于不均度与中值叠加致使管体出现薄点,如图1中D点。管体壁厚超出公差范围的点,将造成后序加工量增大且成材率降低[1-2]。

图1 管体壁厚分布中值曲线

2.3 管材纵向壁厚分布机理

管材壁厚在长度方向的变化曲线呈下凹型时,如图1曲线S1所示,两端增厚而管体偏薄的原因在于钢管的两端为不稳定轧制过程,其张力制度和金属的流动发生了变化。以前端为例,钢管前端被逐机架咬入后,前端一定长度范围内的钢管,轧制时均无前张力,而后端则无后张力。而中间管体部分因前后张力作用,致使金属沿纵向流动,从而径向壁厚减薄。因此,与中间稳定轧制过程相比,两端壁厚增加较大。而无张力轧制时,管体壁厚呈S2曲线分布状态。实际生产中,通过调整叠加电机转速以调整管体张力制度,从而调节管体壁厚中值分布状态。本文对14架微张力工艺进行研究,管体壁厚分布状态呈S1曲线分布状态[3]。

综合上述,钢管轧制过程中应同时控制管体壁厚中值与壁厚不均度,防止管体壁厚超出公差,尤其避免管体出现薄点,因此,本文对壁厚控制计算模型进行了深入研究,利用计算模型预测管体壁厚中值,并为调节工艺参数提供理论支持。

3 管体壁厚分布计算模型

3.1 管端增段厚长度模型[4]

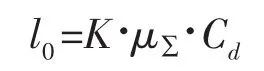

一般管端增厚段的长度与机架间距有直接关系。当钢管头部在第二架未咬入之前,张力值Z=0,管端增厚的长度相当于第一、第二架的间距。此后管端继续通过各机架时被轧制延伸和继续加厚,最终增厚段长度呈望远镜状。根据生产实践积累的试验数据和经验,推导出计算公式:

式中:l0为管端增厚长度,mm;K 为修正系数;μ∑为延伸率;Cd为机架间距,mm。

当μ∑<2.5时,管端头部K取1.1,管端尾部K取1.3。

当μ∑>2.5时,管端头部K取1.4,管端尾部K取1.6。

当μ∑>5.0时,管端头部K取1.2,管端尾部K取1.4。

3.2 壁厚分布计算模型的推导

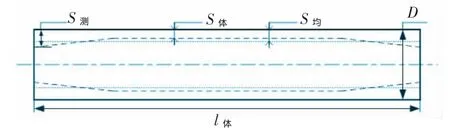

管材壁厚分布示意图见图2。

图2 管材壁厚分布示意图

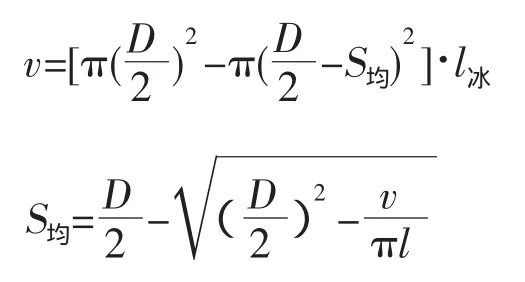

根据管端增厚段计算模型,本文采用微积分原理推导管体壁厚中值计算模型,为实际生产提供理论支持,以提高管体壁厚控制精度。据体积不变原理,管体平均壁厚为:

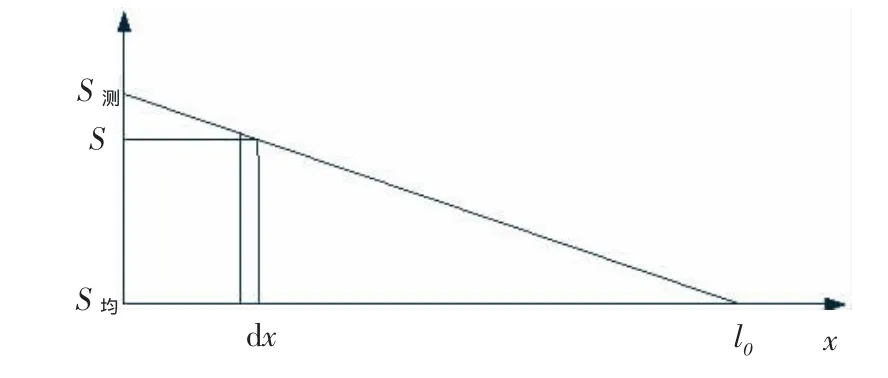

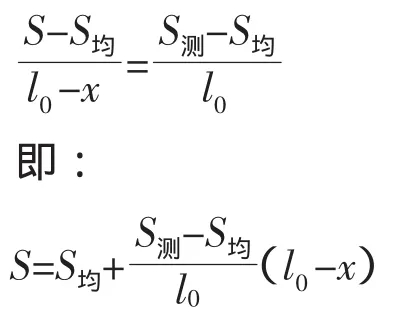

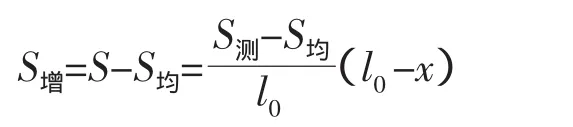

管端壁厚分布曲线属非线性曲线,为了便于回归积分求解,本文近似采用一次线性模型,管端增厚模型坐标表示,如图3所示,其中增厚长度l0采用2.1模型计算。

图3 管端增厚线性模型

壁厚计算方程:

增厚计算方程:

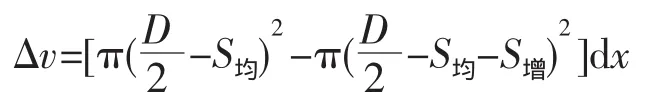

增厚体积微元:

管端增厚体积:

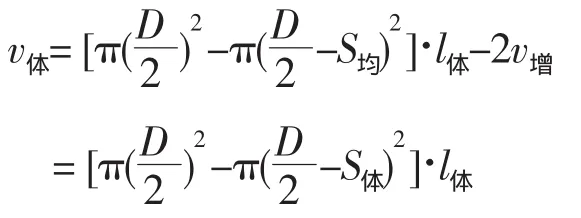

管体体积:

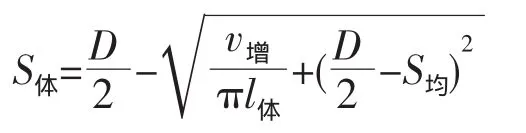

管体实际壁厚:

3.3 壁厚分布控制策略

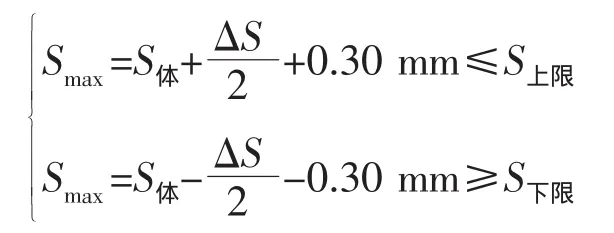

生产过程中,为使产品壁厚几何尺寸满足公差要求,需使管体壁厚中值与壁厚不均度相叠加结果满足公差带要求,同时,考虑轧制过程对壁厚的小幅影响,即轧制过程的动态特性,控制模型中加入0.30mm的安全余量,即:

4 实验验证与对比

4.1 实验一

产品规格ø159 mm×20mm接箍料,钢种26CrMo4s/1,荒管规格 ø204 mm×20mm,其中,

产品公差范围:S上限=22.5 mm,S下限=18 mm;

管端长度:l头部=1 124mm;l尾部=18mm

经微张力减径后,壁厚检测结果如下:

壁厚不均度:

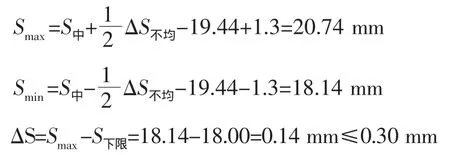

依传统经验法,由上述计算结果则推断管体壁厚合格,而按照本文管体壁厚计算模型可得结果如下:

管体壁厚中值:S中=19.44 mm

管体壁厚最大值与最小值分布:

据壁厚控制模型计算结果,壁厚最小值与壁厚下限只有0.14 mm的偏差,小于0.30mm,所以当轧制状态稍微有波动时即出现壁厚超出下限的情况。管体壁厚测量结果如图4所示,管体壁厚存在薄点,管体检测第6点超下限0.17 mm。由此证明,壁厚控制计算模型对壁厚预测较为准确。

图4 实验一ø159×20壁厚测量数据

4.2 实验二

据实验一因张力过大而管体壁厚中值偏下,实验二调整叠加电机转速由60r/min降低至30r/min,从而降低轧制张力,且调整荒管壁厚增加0.5 mm,定径荒管规格ø204 mm×20.5 mm,经微张力减径后,管端壁厚检测结果如下:

壁厚上下限:Smax=21.93 mm,Smin=19.29 mm;

壁厚不均度:ΔS不均=Smax-Smin=21.93-19.29=2.64 mm

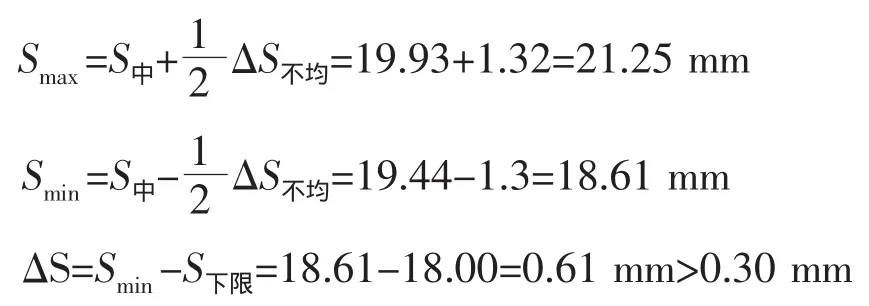

依传统经验法,由上述计算结果推断管体壁厚亦合格,按照本文反馈控制模型计算管体壁厚分布状况,其结果如下:

管体壁厚中值:S中=19.93 mm;

管体壁厚最大值与最小值分布:

据控制模型计算结果可知,调整荒管壁厚之后壁厚最小值与壁厚下限有0.61 mm的偏差,大于0.30mm,所以当轧制状态稍微有波动时壁厚最小值将依然高于壁厚下限。壁厚测量分布状况,见图5。

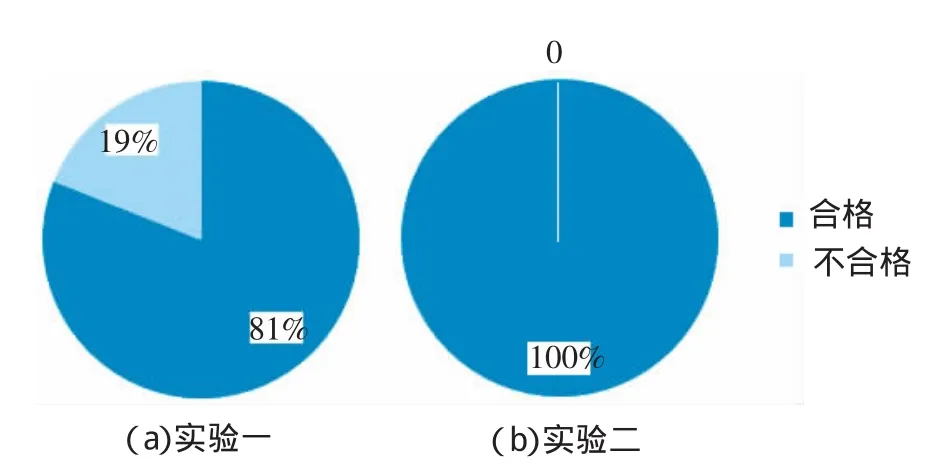

4.3 对比分析

生产统计结果如图6所示,生产结果表明,经验法存在19%超出壁厚公差下限的不合格品,产品成材率87.99%,而按照本文提出的壁厚控制模型进行生产则管体壁厚100%满足公差范围要求,且产品成材率为93.27%。由此可知,本文控制模型优于传统经验控制方法,可有效提高产品壁厚控制精度且提高产品成材率,经长期统计结果,产品成材率可有效提高1%~3%。

图5 实验二×ø159×20壁厚测量数据

5 结论

(1)微张力定径工序使管体纵向壁厚分布呈下凹型,即两端增厚,管体中间壁厚较薄。

(2)本文计算控制模型预测管体壁厚中值较传统经验法精度较高,可准确预测管体壁厚中值分布状态,实验结果表明,壁厚控制模型使管体壁厚合格率可达到100%,有效解决经验法中管体壁厚薄点问题。

图6 实验结果对比图

(3)本文计算控制模型可有效提高产品成材率,实验结果表明产品成材率可提高5.28%,且长期生产实践表明可提高产品成材率1%~3%。

[1] 姜正义,刘相华,王国栋,等.钢管外径和壁厚的检测与控制[J].钢管,1997,26(4):20-23.

[2] 袁泉,吕立华,陈国金,等.12架微张力减径机壁厚变化数学模型的研究[J].钢管,2003,32(6):5-8.

[3] 彭大暑.金属塑性加工原理[M].长沙:中南大学出版社,2004:106.

[4] 钟锡俤.减少张力减径管管端切头量的探讨[J].钢管,1989(4):11-14.

Study and Application of Control and Calculation Model for Pipe Longitudinal Wall-Thickness

LIANG Hai-quan and QIN Li-bo

(Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

On the basis of traditional theory,in principle of calculus,with method of linear simplified model and definite integral,the distribution state of pipe wall thickness was deeply analyzed,and the control and calculation model of pipe longitudinal wall-thickness deduced.The distribution state of pipe wall thickness was improved by adjusting the tension at sizing mill.Practice results showed this model could effectively increase the yield by 1%~3%and reach the control target that 100%pipe wallthickness was qualified.

wall-thickness;unevenness;longitudinal distribution;calculation model

10.3969/j.issn.1006-110X.2014.02.021

2013-09-15

2013-10-12

梁海泉(1977—),男,高级工程师,主要从事管材轧制工艺与技术方面的研究工作。