AP1000核电机组高压加热器制造技术

2014-05-14王立昆王新红刘银河

王立昆,王新红,刘银河

(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨 150046)

0 引言

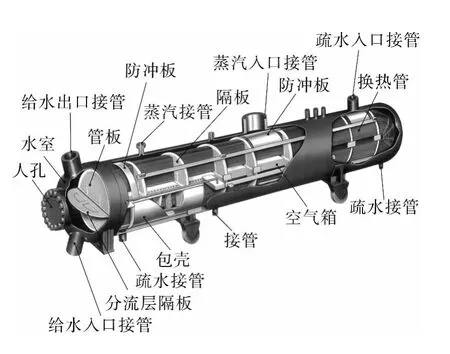

要求高,专用技术标准多且要求严格(吸收和转化40余项技术标准),结构形式见图1。

图1 高压加热器结构示意

AP1000核电机组高压加热器是回热系统中重要的加热设备[1],对其进行制造研发和国产化是我国核电常规岛产品发展的必然。某公司生产的核电机组高压加热器,是引进国外技术,并按照ASME和我国《压力容器安全技术监察规程》等技术标准进行制造。

1 AP1000核电高压加热器产品结构特点

该核电常规岛高压加热器其结构和技术特点与常规高加产品存在较大差异,制造难度大,精度

2 主要参数及零部件规格

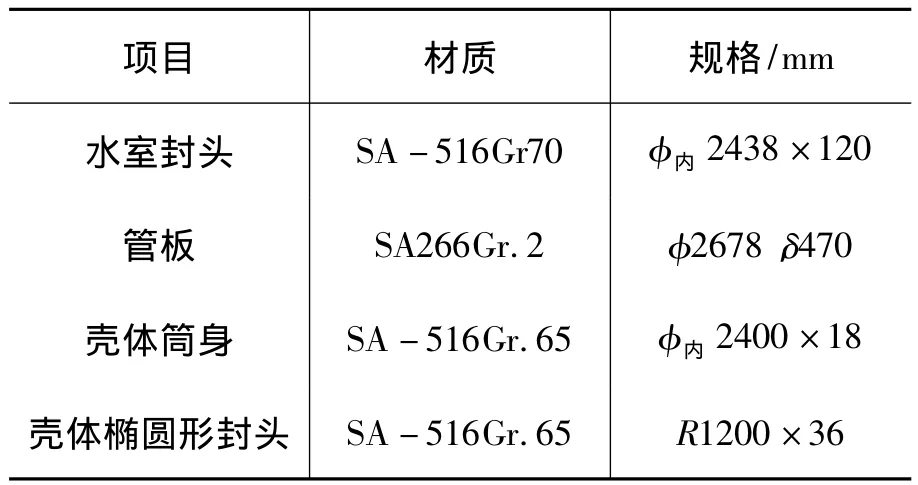

该高压加热器主要设计参数见表1,主要零部件材质及规格见表2。

表1 主要设计参数

表2 材质及规格

3 AP1000核电高压加热器制造工艺

主要制造技术难点:

(1)水室封头成型及组件机械加工;

(2)管板堆焊、水室内件装配及焊接;

(3)管板深孔BTA加工;

(4)管系装配;

(5)管子-管板密封焊、氦检漏;

(6)管子-管板机械胀接;

(7)外壳体组件制造;

(8)总装及水压;

(9)环缝局部热处理;

(10)清洁度控制(擦拭试验)。

下面重点介绍其中的几个难点。

3.1 水室组件

核电高加水室组件主要由水室内件,人孔座,水室封头,进、出水管等组成。

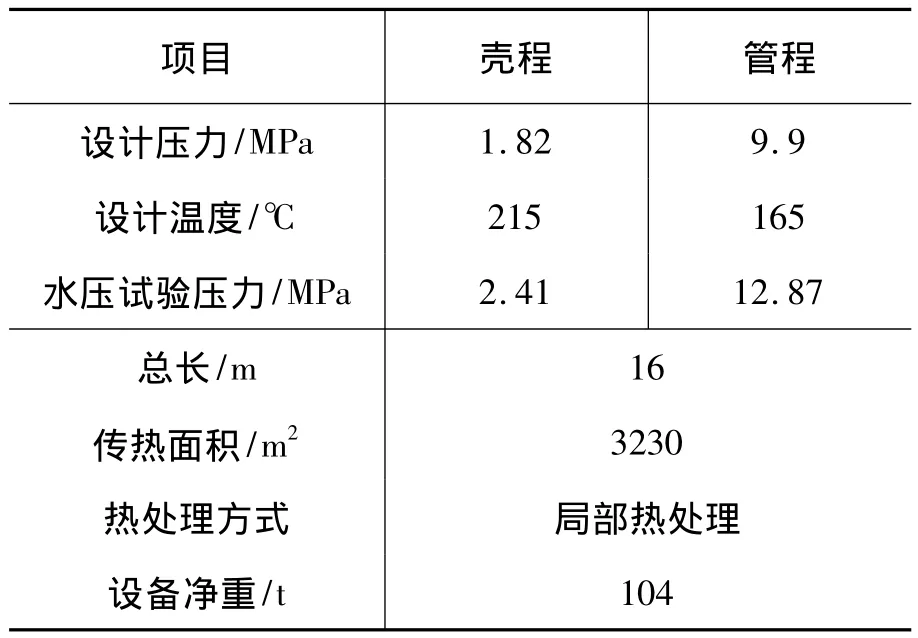

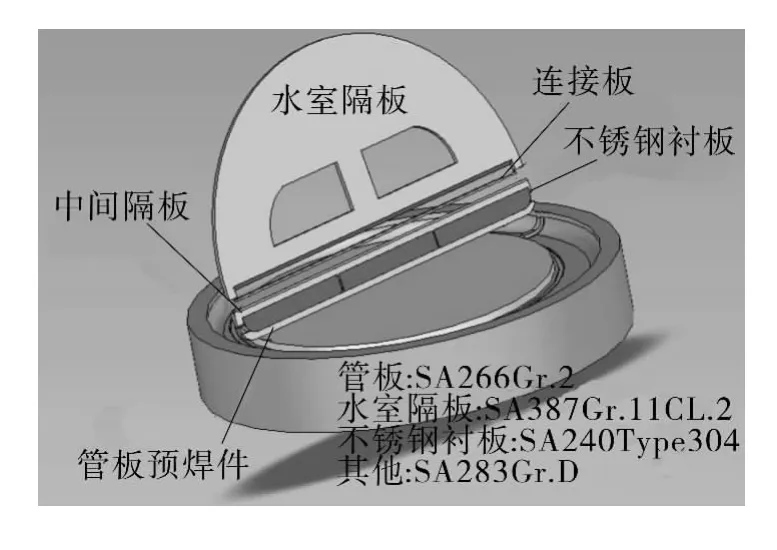

3.1.1 水室内件

水室内件结构复杂(见图2),装配尺寸要求严格,操作空间狭窄,使内部焊接及进水侧堆焊工作增加了难度;通过编制工艺方案确定合理的装焊顺序,最终保证生产顺利进行。

图2 水室内件结构示意

3.1.2 人孔座

人孔座上布置12个M72 mm×6 mm螺纹孔,因先加工螺纹孔再与水室封头组焊,焊接工作量大,不但影响螺纹孔位置精度,而且热处理后产生氧化皮易影响螺纹质量,所以采用数控镗铣床预留二次余量进行组件整体螺纹铣加工(如图3所示)。

图3 人孔螺孔组件加工现场

3.1.3 管接头坡口加工

高加水室封头及筒身上的接管水压余量在水压试验后需要去除,但接管坡口均为变角度坡口,公差要求严格,无法采用气割修磨的方法加工。针对此种情况采购了先进可移动的大直径接管加工专用设备进行坡口加工[2](见图4),不仅可以完成各种角度坡口加工,而且能较好地保证接管坡口质量。

图4 坡口加工

3.2 管系组件

该核电高加最关键、技术含量最高的是管系制造部分,管系主要由管板、U形换热管、隔板、支撑板、管箱等组成。其主要工序包括管板深孔加工、管系组立、穿管以及管子-管板焊接、胀接,氦检漏、清洁等。

3.2.1 管板组件加工

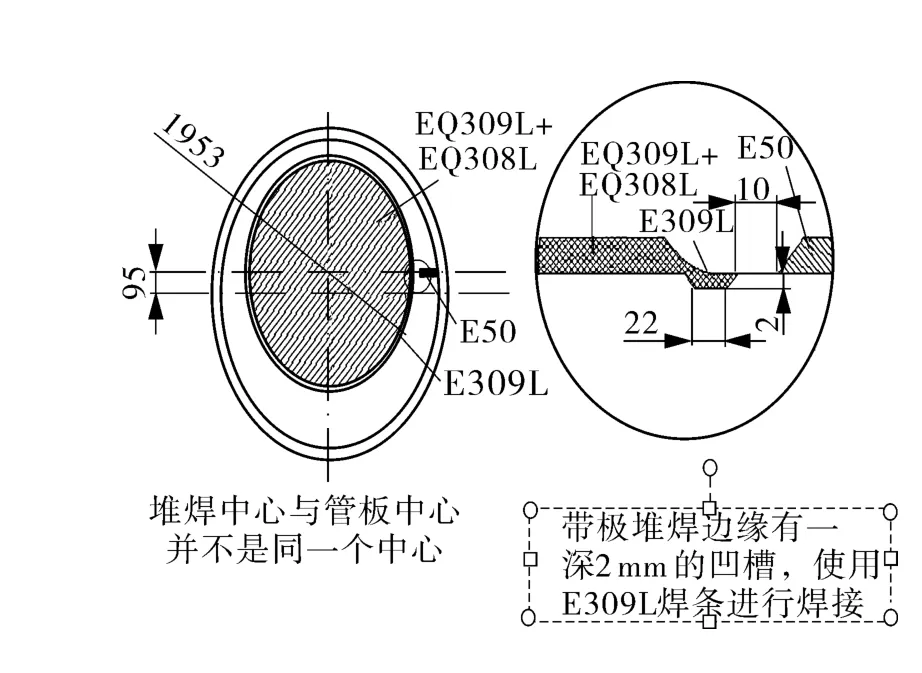

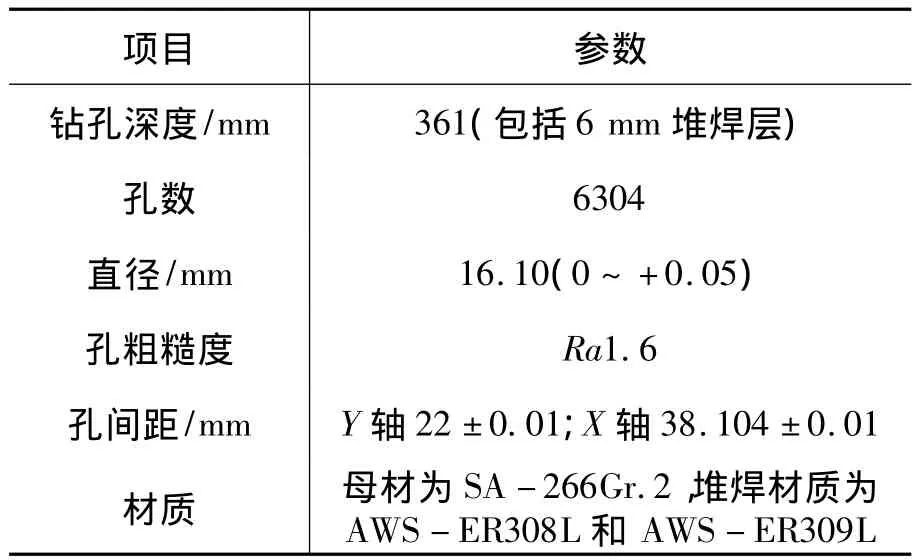

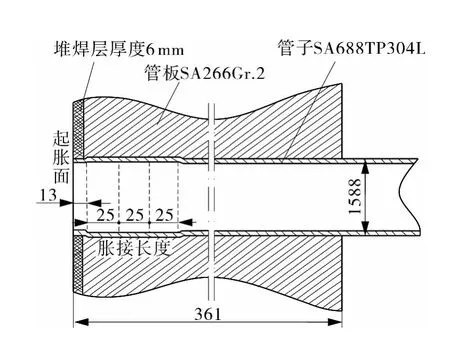

核电高加管板孔区为偏心结构,为防止管板不锈钢层剥落,四周采用凹槽堆焊结构(见图5),管板有效厚度361 mm(见表3)。

图5 凹槽堆焊结构示意

表3 管板孔参数

管板深孔加工采用三轴数控深孔钻床,钻孔前根据产品的材料特性,选择合适材料及尺寸的BTA钻头,并用同材质锻件试样严格模拟管板加工。首先通过工艺试验对设备进行调试,保证设备加工产品时处于最优状况;其次,通过工艺试验摸索最佳的钻削参数;最后,根据试验结果制定相应的钻孔工艺规程,指导车间实际生产,最终保证了管板深孔加工精度[3]。

3.2.2 穿管操作

核电高加管系主要由疏水段及凝结段两部分组成,采用支撑板、防冲板焊接结构形式,没有常规高加拉杆、定距管结构;隔板中间用大型排气箱取代常规高加隔板中间排气管,而且全部采用焊接结构,这就极易产生焊接变形,使隔板的间距、管孔的同轴度及管架的直线度很难保证。而且管板孔区的偏心结构给管系的装配带来很大难度,再加上技术条件对U形管穿管力有严格控制(不得超过147 N),这对管板、隔板管孔同心度的调试提出了极其严格的要求。通过技术攻关并提制多套管系组立工装,最终保证了管系装配精度[4]。

(1)隔板装配。将隔板固定在新体制管架装配工装上(见图6),利用定距工装调整隔板间距、隔板水平及垂直方向的尺寸,使用水平仪测量各个隔板在同一条水平面上,使用准直望远镜调整所有隔板孔在同一条直线上,位置合格后将隔板固定。

图6 管系组立工装

(2)管架与管板组装。调整管架与管板间距,穿直换热管,查看穿管阻力及管子划伤情况,并使用光学仪器对管板的垂直度、直线度、同轴度反复测量和调整,控制同心度公差在技术条件允许范围。

(3)穿管。技术条件对穿管力提出严格要求(不得超过147 N),穿管时使用测力计进行测量(见图7),一般在换热管开始进入管板时,换热管阻力最大,通过对管板、隔板管孔同心度的反复调试,最终将穿管力控制在80~120 N。

图7 换热管测力操作示意

3.2.3 换热管胀接试验

核电高加采用了常规高加不曾采用的壁薄、回弹大的不锈钢换热管(SA688TP304L φ15.88 mm×1.3 mm),且连续三段3×25 mm机械胀接(见图8),胀后的拉脱力不小于19640 N,为此按技术要求进行了三辊机械胀接工艺技术研究,绘制扭矩与管壁减薄量的曲线、扭矩与拉脱力的曲线[5],最终确定合适的胀接扭矩 8.5~9 N·m。通过制定胀接工艺规程用于指导生产,产品胀接时每班次开始和结束时要检查胀管器和扭矩设定;每班次、每胀管机都需做一个产品试样;并将新型胀管设备、胀接扭矩仪应用于AP1000核电常规岛高加产品制造中,最终满足管子-管板胀接及拉脱力要求。

图8 胀接结构示意

3.2.4 管子 -管板焊缝氦检漏

为保证核电高加制造质量,满足核电厂安全运行需要[6],管子-管板焊后需要对管端焊缝进行检测,使用氦检漏代替原技术条件要求的“上水试验”,在高加壳侧抽真空、充氦气,然后对焊缝进行氦检漏检查。

3.3 辅助资材及清洁度控制

核电常规岛高加是二回路的主要设备,对清洁度有严格的规定和控制,为此编制了详细的有关清洁和防污染等方面的工艺规程[7],用以规定高加不同制造阶段的清洁要求、清理方法、清洁工具及验收条件。下面主要介绍辅助资材及清洁度方面(擦拭试验)的控制。

3.3.1 辅助资材控制

该项目针对不同的材料(低合金钢、不锈钢和镍基合金)规定了各种用品[8]、工具的使用条件及要求,例如标记用品(胶带、记号笔)、深孔钻切削油对化学成分有严格的限定,使用前对其进行化学分析,合格后方可投入使用,因此制定了辅助资材管理规程对辅助资材进行防污染控制,最终保证产品制造要求。

3.3.2 清洁度控制

该产品要求对管板、换热管等部位进行擦拭试验,该试验是一种验证清洁度的方法,对一些化学元素进行了限定,例如Na,K,Cl,F等含量在不能超过0.5 mg/m2,主要有干法和湿法两种清洁方式,采用湿法进行清洁。首先使用溶剂对管板、隔板、壳体内部、一定U形换热管外面(包括直边、U形部位),水室内(包括管板面)进行喷涂作业(用液压泵进行喷涂),自然干燥,然后用溶剂进行手擦试验(用布除去残留的溶剂),再用A级水进行手擦作业,最后进行擦拭试验。通过制定相应标准,培训操作人员,控制环境,最终满足了产品的擦拭要求。

3.4 水压试验

水压试验是检验高压加热器强度及密封性的一道重要工序。核电高加的水压试验因换热管为不锈钢材料,有特殊的清洁要求,所以对水压试验的要求更加严格。首先要求使用A级水,并在水中加入一定的配比辅助资材允许的防锈液,通过制定相应的工艺规程对水质、水压试验速度及水温进行规定和控制,最终确保了水压试验一次合格,水压后使用干燥机对水室侧及壳侧进行干燥处理。

4 结语

为积极探索和实践该项目国产化研究,投入大量的人力物力,并经过多项技术攻关,解决了许多制造难题,在吸收国外先进的核电制造经验和教训的基础上,成功地掌握了核电常规岛高加的制造技术,实现了我国第三代AP1000核电站常规岛部分设备制造自主化的目标。

[1] 唐卉.AP1000核电机组高压加热器技术特点[J].电站辅机,2012,33(4):4 -7.

[2] 王立昆,李国骥,程亮,等.国内首台倒置立式1060MW核电机组高压加热器制造研究[J].锅炉制造,2012(2):41-43.

[3] 宋祥春,李国骥.超临界高压加热器研制[J].压力容器,2008,25(3):37 -40.

[4] 卢波.加热器穿管工艺系统研究[J].机械工程师,2011(7):66-67.

[5] 石曾伟,高俊根,刘世辉.核级热交换器管子管板胀接及质量控制[J].电站辅机,2013,34(2):5 -8.

[6] 白晋华,蒋慧黠,李京彦.国内AP1000核电项目质量保证分级方法初探[J].核动力工程,2012,33(6):144-146.

[7] 董自谦,潘文婷.三代核电常规岛设备制造质量控制[J].锅炉制造,2013(5):58-60.

[8] 王磊.AP1000国产非能动余热排出热交换器关键制造工艺分析[J].压力容器,2012,29(8):44-48.