大型德士古气化炉制造工艺

2014-05-14刘太平武玉君杜国珠

刘太平,武玉君,杜国珠

(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨 150046)

0 引言

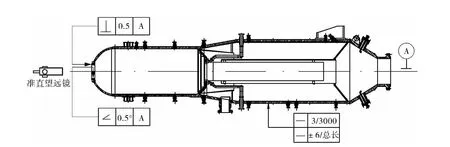

德士古气化炉是国内现有的几种成熟的煤气化装置之一。随着煤化工行业市场的扩大,德士古气化炉进一步向大型化发展。某公司制造的德士古气化炉设计金属重量已达405 t,该气化炉外形尺寸如下:φ3464/φ4474 mm ×22170 mm,其中燃烧室筒体壁厚132 mm,激冷室筒体壁厚162 mm,具体规格尺寸见图1。

该气化炉壳体板材厚、设备压力高,技术要求严格,制造难度大。对此,制定了切实有效的制造工艺和措施[1],并进行技术攻关,最终解决了多个制造工艺难题。

1 气化炉结构特点和主要规格参数

1.1 结构特点

该气化炉壳体由凸缘法兰、上封头、燃烧室筒体、变径段、壳体锻件、激冷室筒体、下锥体、激冷室短节及下大法兰组成(如图1所示)。壳体主材选用SA-387Gr11CL2和SA-336F11CL3耐热合金钢,与介质接触气化炉内壁全部堆焊镍基合金,其中燃烧室侧堆焊Inconel 625,激冷室堆焊Inconel 600。

1.2 技术规格参数

气化炉容器为Ⅲ类(A2)压力容器,任意3000 mm长筒节直线度允差±3 mm,全长直线度允差±6 mm。制造完成后,气化炉全长范围内设备中心线垂直度公差不大于16 mm;壳体圆度允差±6 mm;气化炉顶凸缘法兰中心线与炉体中心线间的同轴度允差不大于±6 mm,其与激冷环安装中心线之间同轴度允差±3 mm;凸缘法兰中心线与壳体中心线的角度允差±0.5°,气化炉托砖板水平度偏差不大于±3 mm。

图1 气化炉结构示意

1.3 主要设计参数

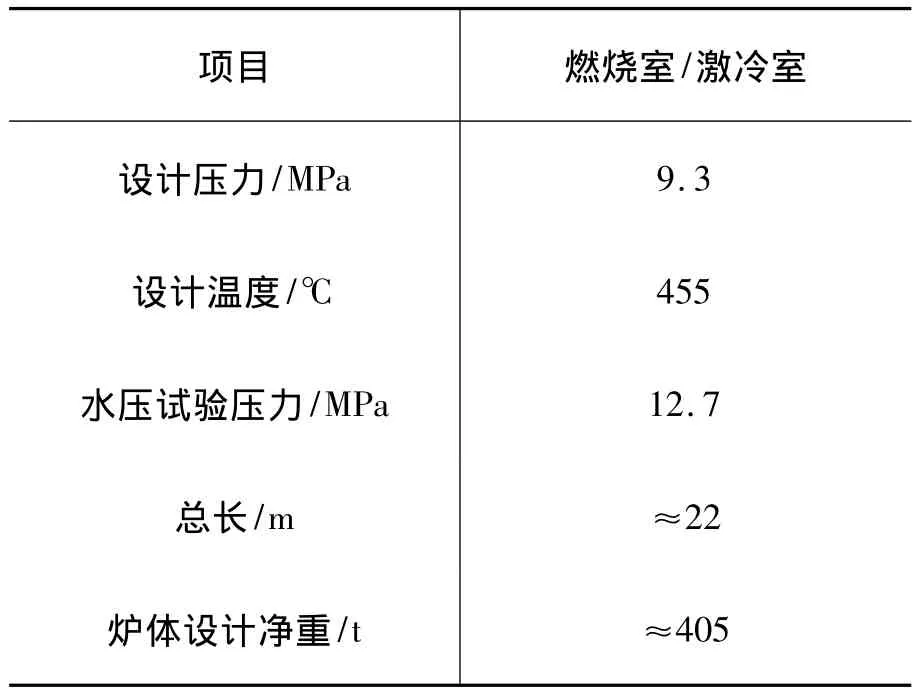

该气化炉主要设计参数见表1。

表1 主要设计参数

2 关键部件的制造难点及控制措施

2.1 激冷室筒体成型

激冷室筒体材质为SA-387Gr11Cl2,内径为4150 mm,设计厚度160 mm,考虑到工艺减薄量,筒体取用厚度162 mm,筒体分4节,单节长度L=2055 mm。由于技术文件要求筒体圆度允差不大于±6 mm,如此厚壁大直径的筒体成型尺寸公差控制难度很大。

为保证筒体尺寸公差满足技术文件要求,利于后续工序实施,结合以往厚壁筒体卷制经验[2-4],从以下几个方面进一步优化筒体成型工艺,最终将筒体内径尺寸控制在4147~4154 mm范围内,完全满足了图纸尺寸要求。

2.1.1 激冷室筒体成型工序流程的确定

常规情况下,激冷室筒体的成型应按照以下工序进行:预弯→卷圆→切除直边段→二次合口→焊接纵缝→中间热处理→校圆;但按照卷板机规格书中提供的技术要求,该厚度直边段长度约为2倍的壁厚,将不可避免地造成不必要的原材料浪费。

结合多年厚壁筒体卷制经验,考虑到SA-387Gr11CL2材料在中间热处理温度区间左右的抗拉强度较室温状态降幅很大,将纵缝中间热处理与校圆合并,将激冷室筒体成型工艺作出如下优化:预弯→卷圆→焊接纵缝→中温校圆。

2.1.2 筒体下料尺寸的确定

钢板下料长度决定了筒体卷成后的周长πD是否超差;由于影响钢板周长伸长量的因素很多,如卷校圆时卷制圈数、卷制时间、温度、钢板受力大小、卷制速度、钢板材质屈服强度等,很难准确地计算出来。对此,一般通过理论估算确定范围,然后参考制造厂以往制造经验进行修正。

根据周长伸长量估算公式[1]:

ΔL=KπS(1+S/Dn)

式中 ΔL——周长伸长量,mm

K——卷制条件系数

S——板厚,mm

Dn——内径,mm

由于热卷时 K=0.10~0.12,冷卷时 K=0.03,因此按冷卷计算时ΔL=16 mm,按热卷计算时ΔL=63 mm。考虑到中温时钢板的塑性、纵缝的焊接收缩量,同时结合对SA-387Gr11CL2这种材质类似筒身制造经验,筒体伸长量定为35 mm比较准确,即下料尺寸按πD中-35 mm。同时下料时应严格控制钢板对角线公差,避免下料尺寸超差引起筒体成型尺寸超差。笔者在纵缝焊后及校圆后分别测量多个筒体外周长尺寸,与理论数据的差值基本都在10 mm以内,这个数据为筒体内径尺寸避免超差提供了基础。

2.1.3 激冷室筒体中温校圆过程控制

激冷室筒体成型工艺的关键就是在中温校圆,结合Cr-Mo钢的特性,激冷室筒体校圆过程需控制在高温区和低温区进行,以避开材料脆性加大的温度区间,其中高温区主要用于校圆直边,低温区主要用于筒体整体尺寸的校圆。初卷圆时直边段长度将对筒体校圆过程产生关键的影响。

焊缝金属及其热影响区在经历中温过程后,其硬度及强度值仍会比其他位置高。基于力臂原理,初卷直边段长短将会影响校圆直边段所需要的下压力和校圆时间。这是因为筒体纵缝及其热影响区在校圆过程中需承受的压力均高于其余位置,而且每一次校圆的受压点不能处于同一位置。因此,直边段过长或过短都会增加校圆直边段所消耗的时间,甚至会造成在高温区间无法完全有效地校圆直边,增加成本的同时还将影响焊缝的工艺评定时间;另一方面,焊缝及其热影响区在校圆时所承受的压力过大,受压时间过长,焊缝及其热影响区出现裂纹的风险进一步加大。

直边段尺寸与校圆时间协调控制到一个合理的范围是中温校圆过程的关键。该工程气化炉激冷室筒体初卷圆时控制单侧直边长度在2.5~3倍壁厚后,一次加热筒体并校圆后,尺寸公差就已满足要求,筒体中温校圆过程见图2。

图2 筒体中温校圆图

筒体在中间热处理温度出炉后,由于温差大,温度下降很快,因此工序操作的衔接对筒体中温校圆过程的影响很大。经测算,内径4150 mm的筒体在高温区间校圆需要的时间约1 h。由于筒体与周围环境温差很大,校圆过程中筒体冷却很快,为保证筒体在高温区间有足够的时间进行校圆,减少筒体校圆前的不必要的温度降低,必须缩短校圆前的准备时间,筒体加热和校圆之间的工序衔接必须迅速有效。

2.2 厚壁锥体的成型

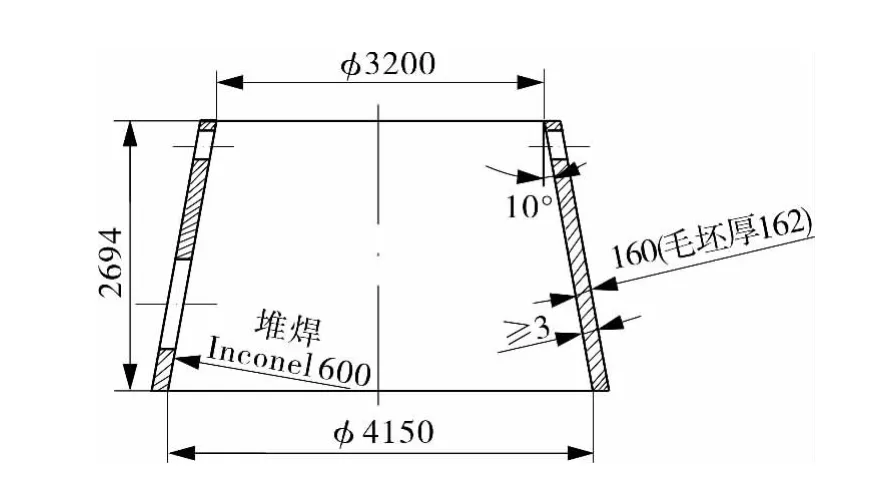

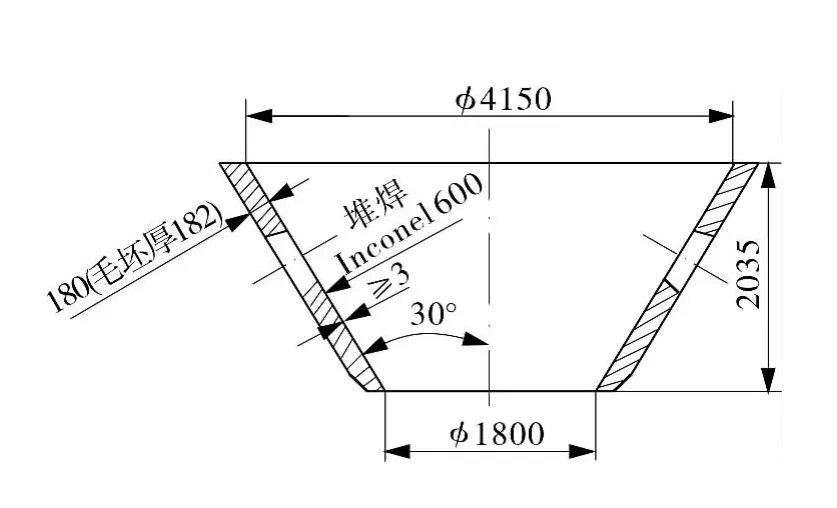

气化炉变径段壁厚162 mm,下锥体壁厚182 mm,具体尺寸规格见图3,4。

由于锥体壁厚太大,无法冷压成型,热压成型过程锥体的形线无法得到有效控制,而且锥体热压后续还有恢复性能的热处理,这不可避免地会增加控制锥体瓦片成型公差的难度。锥体1/4分瓣成型后,单个瓦片的重量近8 t,装配过程中调整难度很大,同时锥体壁厚和高度尺寸太高,焊接过程中的变形无法通过设备进行校正。两个锥体的大口分别与激冷室筒体相接,若锥体装焊成型后圆度公差无法控制到与激冷室筒体相近,将严重影响气化炉的最终装配直线度要求。

针对锥体成型的困难,结合其他锥体成型经验[5],锥体成型按照如下方案进行:

(1)锥体瓦片四周留足够的余量,用以保证瓦片尺寸;

(2)锥体专用装配平台上组装,装配过程中先加工其中3个瓦片的拼接坡口并拼装固定,剩余一片试装调整合格后加工余量和坡口,再与其余3片装焊固定。

图3 上锥体结构示意

图4 下锥体结构示意

(3)装焊拼缝前,应在锥体高度方向上均布装焊3个环向拉筋固定锥体尺寸,特别是大小口附近,尽量减小锥体因拼缝焊接产生尺寸变化。

(4)锥体拼缝应采用对称焊接,焊缝焊至2/3壁厚后进行中间热处理,减小焊接应力,所有焊缝焊满后再进行中间热处理,进一步减小焊接应力,最后一次中间热处理结束后方可拆除固定拉筋。

(5)锥体大小口机械加工时相互兼顾,以保证锥体大小口同心度,同时与激冷室相关筒体配车合车加工坡口及内外轮廓[6],以保证相关部件的同心度,降低炉壳在总装过程中的调整难度。

2.3 气化炉壳体内表面的镍基堆焊

气化炉结构(如图1所示)分为上部燃烧室和下部激冷室两部分,煤的气化在燃烧室段完成,产出气和煤渣进入激冷室段冷却和排出。德士古气化炉内部,特别是激冷室侧的工作介质都具有严重的腐蚀性。为避免这种高温、强有害腐蚀性介质对壳体的腐蚀,设计结构采取了在炉壳所有与工作介质接触的内表面全部堆焊镍基合金的方式,其中燃烧室侧堆焊Inconel 625,堆焊厚度≥6 mm,激冷室侧堆焊Inconel 600,堆焊厚度≥3 mm。

本次堆焊面积大,工作量重,对于筒体、锥形封头等零部件可以实现带极堆焊[7]的部件,在对比各种大面积堆焊工艺的优缺点后,最终选用高效率的附带磁控装置的带极电渣堆焊工艺进行生产。镍基合金的堆焊过程中,镍元素与杂质元素易形成低熔点共晶物而产生热裂纹,为此,针对堆焊焊材,调整和优化影响堆焊质量的相关重要焊接工艺参数进行焊接工艺评定试验,确定了最合格的焊接材料和焊接参数。

镍基合金单层或双层堆焊均在第一层堆焊完成后,工件整体进炉进行消氢处理,释放堆焊产生的部分热应力,降低产生焊接缺陷的风险,减小筒体圆度因堆焊产生变形的几率。

2.4 气化炉壳体的总装

该工程气化炉壳体总重近390 t,且需要对接的各部件都是由卷制或压制成型厚壁筒体或锥体,零件本身存在一定公差,总装过程中的调整难度非常大,生产效率低,还存在一定的安全风险。

为保证气化炉壳体总装尺寸公差及炉壳上接管的位置精度符合技术文件的要求,炉壳分成上、中、下三大段分别进行组装,三大段组装合格后进行最终对接。其中凸缘法兰和球形封头组焊后进行中间热处理,再进行烧嘴中心孔和封头环缝坡口加工,以保证二者同心。由于激冷室、上下锥体的壁厚都超过160 mm,接管焊接工作量大,为防止焊接过程中焊接应力过大而产生热裂纹和应力裂纹,激冷室、上下锥体上的接管焊至壁厚的2/3后进行中间热处理,降低风险。托转盘及下大法兰都在中间热处理后加工,以保证整体零件尺寸公差满足要求,利于后续总装。

气化炉壳体三大段分别对接时,为保证整体装配公差满足要求(如图5所示),分别在炉顶凸缘法兰处、托转盘法兰中心及炉底下大法兰处各选定一个测量截面,并在所测量的截面上用定心器定出中心点。使用测微准直望远镜利用已定出上下法兰上的两中心点建立炉体中心基准线;装配过程中使用准直望远镜测量凸缘法兰定位中心点与炉体中心基准线间的距离偏差并加以调整。凸缘法兰调整合格后,再利用定心器分别确定激冷室及燃烧室筒体各截面的中心,并利用准直望远镜测量各截面的中心点与壳体直线度偏差[8]。结合所测的偏差值,调整三大段,合格后装焊成一体。

图5 气化炉总装检测示意

2.5 大型德士古气化炉的运输

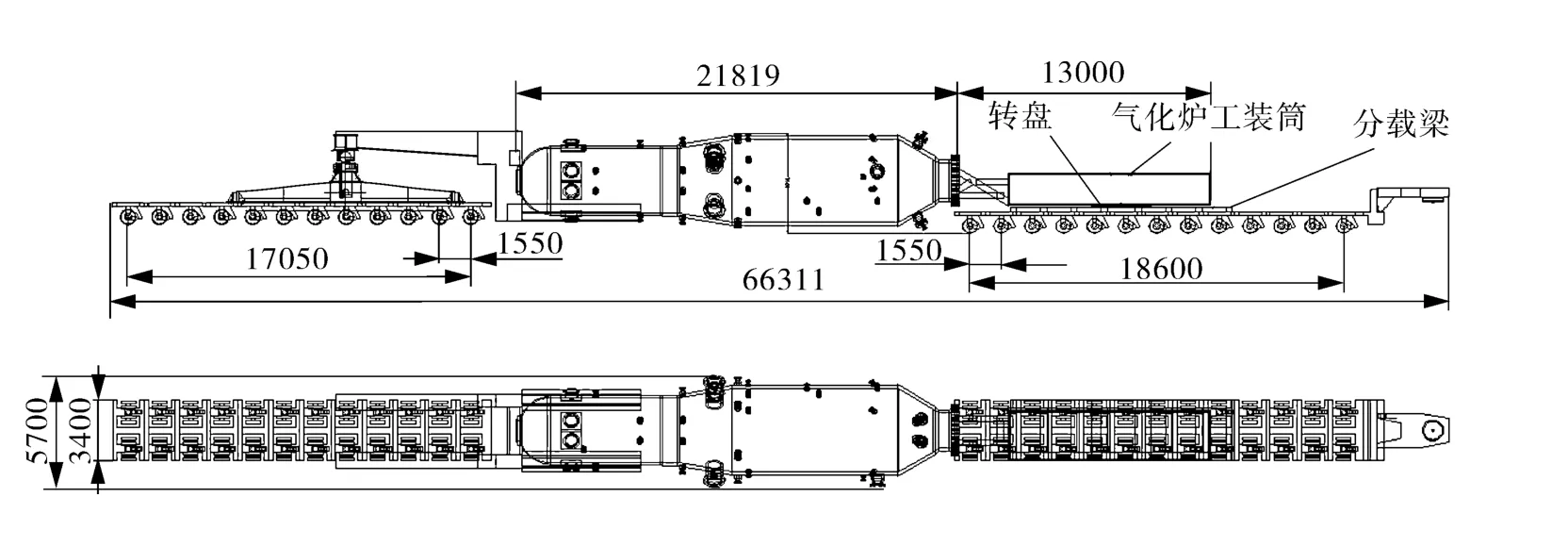

该大型德士古气化炉的外形尺寸规格和吨位大,远超一般大件的运输尺寸,运输难度特别大。在不考虑接管方位的情况下,零件理论高度已达4474 mm,无法使用常规板车装车承载运输。结合运输路线中路桥情况,最终确定如图6所示的“抬轿式”装车运输方案。

图6 气化炉运输方案示意

图7 气化炉装车图

“抬轿式”装车运输方案是结合了气化炉壳体燃烧室到激冷室的外径尺寸变化的结构特点,运输过程中,将气化炉壳体中激冷室悬空,有效降低车货的整体高度,使用前后两板车共同承载的方式运输。装车时,将前车支撑点固定于前板车转盘上,前车承重约240 t,后车支撑点在后板车支座上,承重约165 t,炉体重心调整至前后支撑点间距前支撑点约15 m的位置。实际装车和运输过程中,将燃烧室侧筒体固定于前车悬臂梁上,同时在后车支撑点处装焊专门制作的强度合适的气化炉工装筒,使用20个高强度螺栓将工装筒和气化炉连接固定,最终控制车货行驶高度在5100±200 mm范围波动,满足运输路线上的所有路桥高度要求,如图7所示。

3 结语

该煤制烯烃工程的大型德士古气化炉顺利制造完成,表明针对这种超大规格德士古气化炉采取的关键制造工艺措施、检测手段及运输方式是切实有效的,对产品质量和制造的顺利进行起到了关键作用。该气化炉的制造成功,为超大规格板焊压力容器积累了经验,也可以为其他超大规格板焊压力容器的制造工艺和质量的改进提供借鉴和参考。

[1] 兰州石油机械研究所.压力容器制造和修理[M].北京:化学工业出版社,2004.

[2] 李国骥,杜国珠.新型气化炉侧壁四烧嘴组件制造技术[J].压力容器,2005,22(6):37 -39.

[3] 张利伟,都吉哲,张晖,等.水煤浆气化炉的制造[J].压力容器,2005,22(4):26 -30.

[4] 李国骥,王连峰,刘霞.厚壁复合板SA387Gr11CL2/304L筒身的冷成形[J].压力容器,2000,17(5):41-43.

[5] 袁承春.鲁奇式气化炉锥形封头组件制造技术改进[J].压力容器,2012,29(8):55 -59.

[6] 袁承春.德士古气化炉整体法兰制造技术[J].压力容器,2013,30(11):60 -65.

[7] 张圆磊.90°弯头内壁整体堆焊[J].压力容器,2013,30(7):75 -79.

[8] 孟震.气化炉制造的过程的控制和检验[J].电焊机,2011,41(12):72-81.