换热管缺陷扭转模态导波检测的仿真研究

2014-05-14武新军孙鹏飞吴莲锋

从 明,武新军,孙鹏飞,吴莲锋

(1.华中科技大学机械科学与工程学院,湖北武汉 430074;2.柳州欧维姆机械股份有限公司,广西柳州 545005)

0 引言

换热器是化工、石油、食品及其他许多工业部门的通用设备,在生产中占有重要地位。换热管作为两种热交换物料的媒介,是换热器的重要部件。由于换热管受物料冲刷、气蚀和腐蚀因素等影响,长期使用会出现管壁减薄、应力腐蚀、点蚀等常见缺陷,给产品质量和生产安全带来隐患。因此,换热管定期检测成为研究的热点。目前,应用于换热管检测的方法主要有:旋转超声法、漏磁法、涡流法等[1-3],上述方法都需要传感器穿过换热管,存在检测效率低,且对换热管内壁清洗要求高等不足。超声导波由于具有单点激励长距离检测的特点,可在换热管端部激励实现整管检测。该方法具有检测速度快、清洗要求低等优点,开始应用于换热管检测。其中,T(0,1)模态具有非频散的特性,在导波检测中应用较多[4-10]。

有限元软件ANSYS作为一种数值模拟方法,已成功应用于超声导波检测研究。然而,现有的有限元仿真只能通过施加位移载荷激励扭转模态导波,限制了导波技术在换热管检测中的发展。近些年,杨理践等[11-12]基于 ANSYS LS - DYNA显性动力学模块,实现了导波纵向模态的仿真研究。由于该模块选用Solid 164单元无旋转自由度,无法施加转角或扭矩激励出扭转模态导波。在此提出在换热管端部连接刚体,由刚体转动带动仿真模型运动,成功在换热管中激励出T(0,1)模态的基础上,利用转角加载和扭矩加载两种不同的激励方式,研究了T(0,1)模态导波在直管和弯管中的传播特性,为导波应用于换热管检测提供指导。

1 激励结构及方法

ANSYS LS-DYNA模块的优势在于可实现多次反射回波分析,利用有限长管道仿真模拟长距离导波传播过程,减少仿真计算量。之前的纵向模态仿真分析中,均是直接在管道端部加载轴向力或位移。然而,Solid 164单元没有旋转自由度,无法直接在管道端部加载转角或扭矩。为此,设计了一种新型导波扭转模态激励结构,如图1所示。采用Solid 164单元建立换热管3D仿真模型,在换热管端部连接一段同心圆环状刚体,通过限制刚体的自由度,使其只能绕换热管轴线方向转动。在刚体上施加转角载荷或扭矩载荷,由刚体转动带动换热管运动,间接激励出轴对称扭转模态导波。

图1 扭转模态导波激励结构

2 建模及仿真结果分析

2.1 仿真模型建立

为验证该激励方法的正确性,首先选用无缺陷换热管进行仿真试验。换热管规格为直径25 mm,壁厚2.5 mm,标准长度 1.5 m 的钢管,密度7850 kg/m3,弹性模量 210 GPa,泊松比 0.28。使用Solid 164单元建立换热管几何模型,扫掠生成网格。为了保证计算的精度,换热管周向划分72等份,单元轴向长度5 mm。

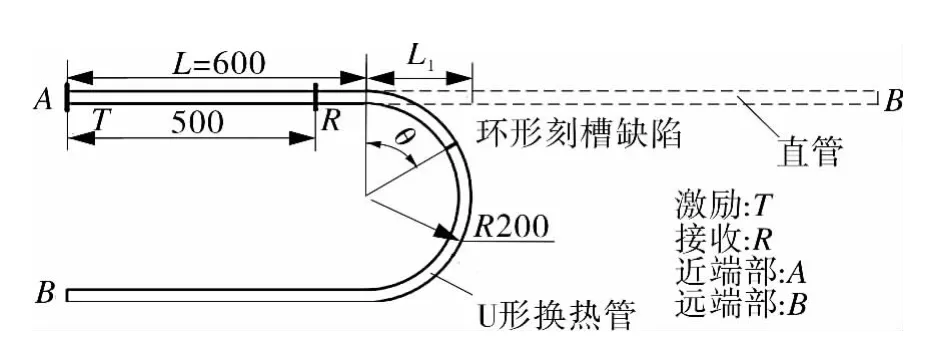

图2 环形刻槽缺陷位置示意

另外,由于换热管常存在弯管结构,为分析弯管对扭转模态导波缺陷检测信号的影响,文中也研究了T(0,1)模态导波对U形换热管环形刻槽缺陷的检测过程。U形换热管的直径D=25 mm,壁厚 T=2.5 mm,直管部分长度 L=0.6 m,弯管部分半径R=0.2 m。设置在弯管部分的缺陷信息如下:轴向长度 2.5 mm,径向深度 0.5 mm,参数θ(0~180°)进行周向定位。与之对照,选用相同规格、总长相等的直管,在直管与U形换热管等声程处设置相同的环形刻槽缺陷,即:L1=θr,如图2所示。

2.2 激励参数设置

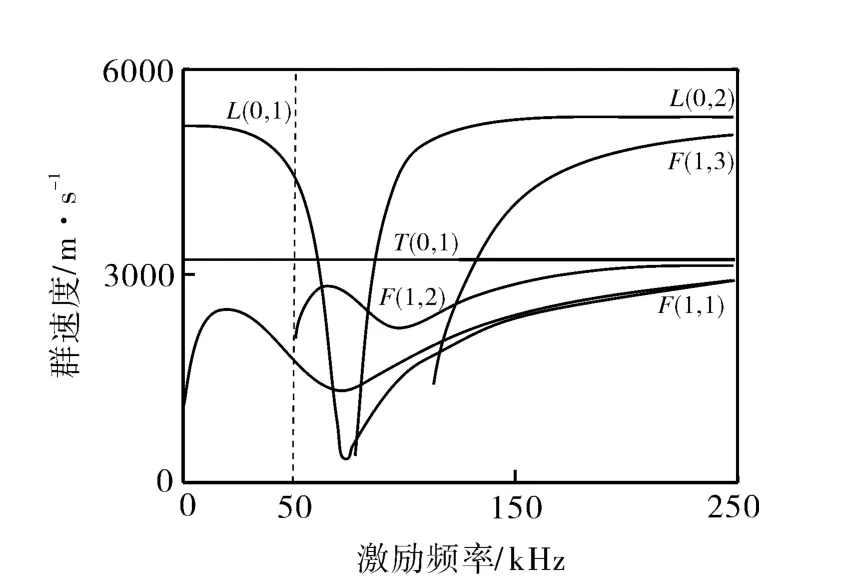

在刚体上施加汉宁窗调制的5个周期正弦转角载荷或扭矩载荷作为激励信号,由于激励信号能量集中,导波信号经过弯管等复杂结构后仍可以长距离传播。根据导波群速度频散曲线,选定激励频率为50 kHz,导波在该频率下,除T(0,1)模态外,其他模态导波均处于频散阶段,因此可以更好地判断仿真信号的模态。由图3可以看出,T(0,1)模态导波在直径25 mm、壁厚2.5 mm的钢管中理论波速为3233 m/s。

图3 导波群速度频散曲线

扭转模态导波只有周向位移,故取接收处所有节点的周向位移之和作为导波检测信号。

2.3 无缺陷换热管的仿真结果分析

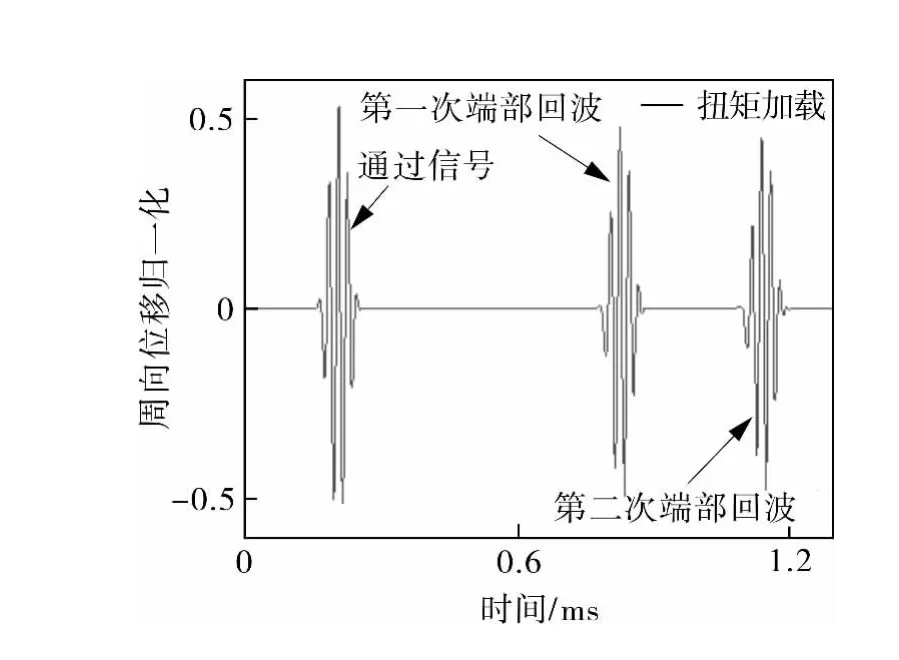

激励端部施加不同类型的激励信号,模拟T(0,1)模态导波对无缺陷换热管的检测情况。在刚体上施加绕换热管轴线方向的瞬时转角载荷,距激励端0.5 m处接收仿真信号,见图4。

图4 转角-扭转模态导波仿真信号

由图4的时间位移曲线,可以明显看出通过信号和端部回波信号。随着传播距离增加,信号幅值逐渐减小,导波在传播过程中发生衰减,但无频散现象。通过信号和第一次端部回波信号的时间间隔为0.621 ms,传播2 m,计算可得该波波速为3221 m/s,接近理论波速,说明通过在激励端施加转角载荷可以激励出T(0,1)模态导波。

在不改变其他仿真参数的条件下,在刚体上施如图1所示瞬时扭矩载荷,距激励端0.5 m处接收仿真信号,如图5所示。

图5 扭矩-扭转模态导波仿真信号

图5的时间—位移曲线中,通过信号和第一次端部回波信号的时间间隔为0.623 ms,传播2 m,计算可得该波波速为3210 m/s,接近理论波速,同时仿真信号无频散现象,说明通过在激励端施加扭矩载荷也可以激励出T(0,1)模态导波。

因此,通过刚体在换热管激励端施加转角或扭矩载荷都可以激励出T(0,1)模态导波,很好地验证了前文提出的扭转模态导波激励方法的正确性。

2.4 环形缺陷换热管检测的仿真分析

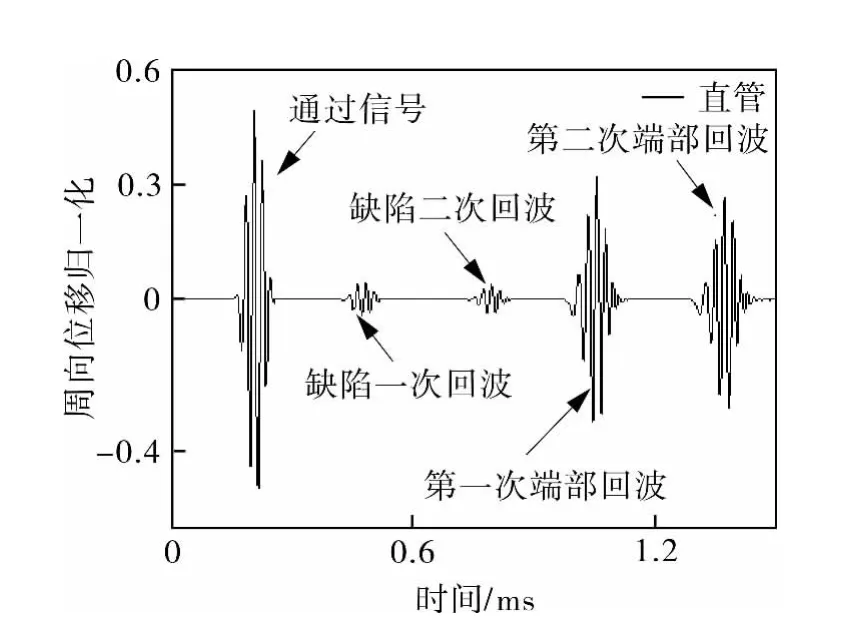

建立如图2所示的带环形刻槽缺陷的直管和U形换热管仿真模型,图中距离激励处T较近的端部为近端部(A端),反之为远端部(B端)。采用上述激励方法,在刚体上施加瞬时扭矩载荷激励T(0,1)模态导波。激励频率50 kHz,接收位置距激励端0.5 m。图6,7分别示出直管和U形换热管的缺陷检测信号,接收处R先后接收到通过信号、缺陷一次回波、缺陷二次回波、第一次端部回波和第二次端部回波。其中,通过信号是导波直接经过R处时接收的信号;缺陷一次回波是通过信号经过缺陷反射的信号;缺陷二次回波是缺陷一次回波经过A端反射的信号;第一次端部回波是导波信号经过B端反射的信号;第二次端部回波是第一次端部回波经过A端反射的信号。

图6 L1=0.314 m环形刻槽缺陷的检测信号

图7 θ=90°环形刻槽缺陷的检测信号

由图6的时间—位移曲线可以看出,通过信号与第一次端部回波信号的时间间隔为0.825 m/s,导波传播2.656 m,计算可得该波的平均波速为3219 m/s,接近理论波速。推断出缺陷位置距激励端0.924 m,与实际位置0.914 m仅相差10 mm,缺陷定位准确。

由于空心圆柱体的频散曲线只适用于直管,弯管无法求得解析解。一般由通过信号和第一次端部回波信号计算T(0,1)模态导波在弯管中群速度的均值。由此,计算可知图7中仿真信号的平均波速为3192 m/s,与直管中理论波速3233 m/s存在差异。根据仿真信号计算出缺陷位置距激励端 0.909 m,对应 θ=88.57°,与实际位置仅相差1.43°,缺陷定位准确。

对比图6,7中的时间—位移曲线,发现在通过信号与第一次端部回波信号之间,导波信号经过弯管段时出现幅值上的波动,但不影响对缺陷的定位。

为了进一步研究弯管对缺陷定量的影响,改变环形刻槽的位置,参数 θ由30°逐步增大到150°,Δθ=30°,同时改变直管中 L1值,保证直管和U形换热管的缺陷距离激励端长度相等,即满足L1=θr。比较直管和U形换热管的缺陷一次回波信号衰减曲线(DAC),如图8所示。

图8 不同位置缺陷一次回波信号峰值比较

由图8可以看出,缺陷位于弯管部分引起的信号幅值衰减明显大于直管部分,说明导波信号通过弯管的能量损失更大。因此缺陷位置未知时,对U形换热管进行T(0,1)模态导波检测,可以精确定位缺陷位置,但不能根据缺陷回波信号的幅值(反射系数)判断缺陷的大小,需要单独考虑弯管对导波检测信号的影响。

3 结论

针对ANSYS中Solid 164单元因无旋转自由度的不足,提出由刚体转动间接激励扭转模态导波的方法。采用两种不同的激励方式——转角加载和扭矩加载,可在换热管中激励出扭转模态导波T(0,1)。同时还进一步研究了T(0,1)模态导波对U形换热管环形刻槽缺陷的检测情况,发现仿真信号对缺陷定位准确,但由于导波信号在弯管和直管的衰减速率不同,因此对弯管处及弯管之后的缺陷大小进行定量时,需要单独考虑导波在弯管段的衰减。

[1] 肖雄.换热管内旋转超声检测技术[J].压力容器,2013,30(9):60 -64.

[2] 戴光,崔巍,杨志军,等.基于三维有限元的换热管缺陷漏磁场数值模拟[J].压力容器,2009,26(8):21-27.

[3] 刘年华.换热管涡流检测和抗腐蚀技术的研究[J].广州化工,2008,36(2):83 -85.

[4] 牛晓光,刘长福,张彦新,等.换热器管超声导波检测[J].无损检测,2008,31(9):685 -688.

[5] 焦敬品,何存富,吴斌,等.管道超声导波技术研究进展[J].实验力学,2002,17(1):1-9.

[6] ROSE J L.Recent Advances in Guided Wave NDE[Z].Ultrasonics Symposium,1995:761 -770.

[7] 何存富,孙雅欣,刘增华,等.弯管缺陷超声导波检测的有限元分析[J].北京工业大学学报,2006,32(4):289-294.

[8] 何存富,李伟,吴斌.扭转模态导波检测管道纵向缺陷的数值模拟[J].北京工业大学报,2007,33(10):1009-1013.

[9] 孙广开,焦阳,李光海,等.超声导波管道缺陷检测数值模拟[J].河北工业科技,2010,27(1):18 -21.

[10] 董为荣,帅健,许葵,等.管道T(0,1)模态导波检测数值模拟研究[J].无损检测,2008,30(3):149-152.

[11] 杨理践,张玲玲,高松巍.超声导波在钢管中的传播特性[J].无损探伤,2011,35(1):9 -12.

[12] 申传俊,王悦民,孙丰瑞.超声导波在管道中传播的可视化模拟研究[J].海军工程大学学报,2008,20(3):31-35.