焊缝漏磁检测成像特点及其统计特征分析

2014-05-14赵鹏霄

崔 巍,戴 光,李 伟,赵鹏霄

(1.东北石油大学机械科学与工程学院,黑龙江大庆 163318;2.大庆油田有限责任公司第九采油厂,黑龙江 大庆 163853)

0 引言

压力容器、压力管道等特种设备是通过焊接组合而成,其质量在一定程度上由焊缝质量决定,因此,对焊缝质量的检测和评价是保证上述设备安全运行的重要措施。目前,国内外常采用射线、超声、磁记忆等方法检测焊缝缺陷[1-9]。文中借助漏磁检测技术对铁磁性材质的焊接结构中易出现的气孔、裂纹等缺陷较为灵敏的优势,在焊缝漏磁场数值分析[10]和将焊缝非接触漏磁检测系统采集漏磁曲线转换成灰度图[11]的基础上,首先开展了焊缝缺陷漏磁数字图像的特征分析,获取了焊缝无缺陷、焊道上分布矩形槽缺陷、热影响区分布矩形槽缺陷、焊道上分布圆柱体缺陷等4种状态的成像特征,然后基于直方图和空间相关性两方面进行了焊缝缺陷漏磁数字图像的统计特征分析,为后续的图像纹理特征分析提供新的思路。

1 焊缝缺陷漏磁信号的采集

试验中采用焊缝缺陷非接触漏磁检测系统[10],在单面对接焊缝熔宽18 mm、余高3 mm的两块焊缝试验板上分别预制焊道上分布矩形槽缺陷,热影响区分布矩形槽缺陷、焊道上分布圆柱体缺陷,焊缝试验板缺陷分布如图1所示。

由于焊缝及钢板的使用寿命直接与缺陷深度有关,因而从缺陷单一深度方向的几何尺寸变化(其他方向的尺寸不变)来研究缺陷漏磁数字图像特征的变化情况。

矩形槽尺寸为40 mm×1 mm(长度×宽度)。焊道上矩形槽深度:1#~4#分别达到钢板厚度的20% ~80%(计算方法为焊缝余高3 mm+钢板厚度百分比 ×钢板厚度),即1#20%为4.6 mm,2#40%为 6.2 mm,3#60% 为 7.8 mm,4#80% 为9.4 mm。

热影响区矩形槽深度:5#~8#分别为钢板厚度的20%~80%(计算方法即为钢板厚度百分比×钢板厚度),即5#20%为 1.6 mm,6#40%为 3.2 mm,7#60%为4.8 mm,8#80%为 6.4 mm。

焊道上圆柱体深度:9#~12#分别达到钢板厚度的20% ~80%(计算方法同焊道上矩形槽),即9#20%为 4.6 mm,10#40% 为 6.2 mm,11#60% 为7.8 mm,12#80%为9.4 mm。

利用新型焊缝漏磁检测系统在上述两块试验板上进行了焊缝4种状态的试验,采集的漏磁信号的三维波形曲线如图2所示。

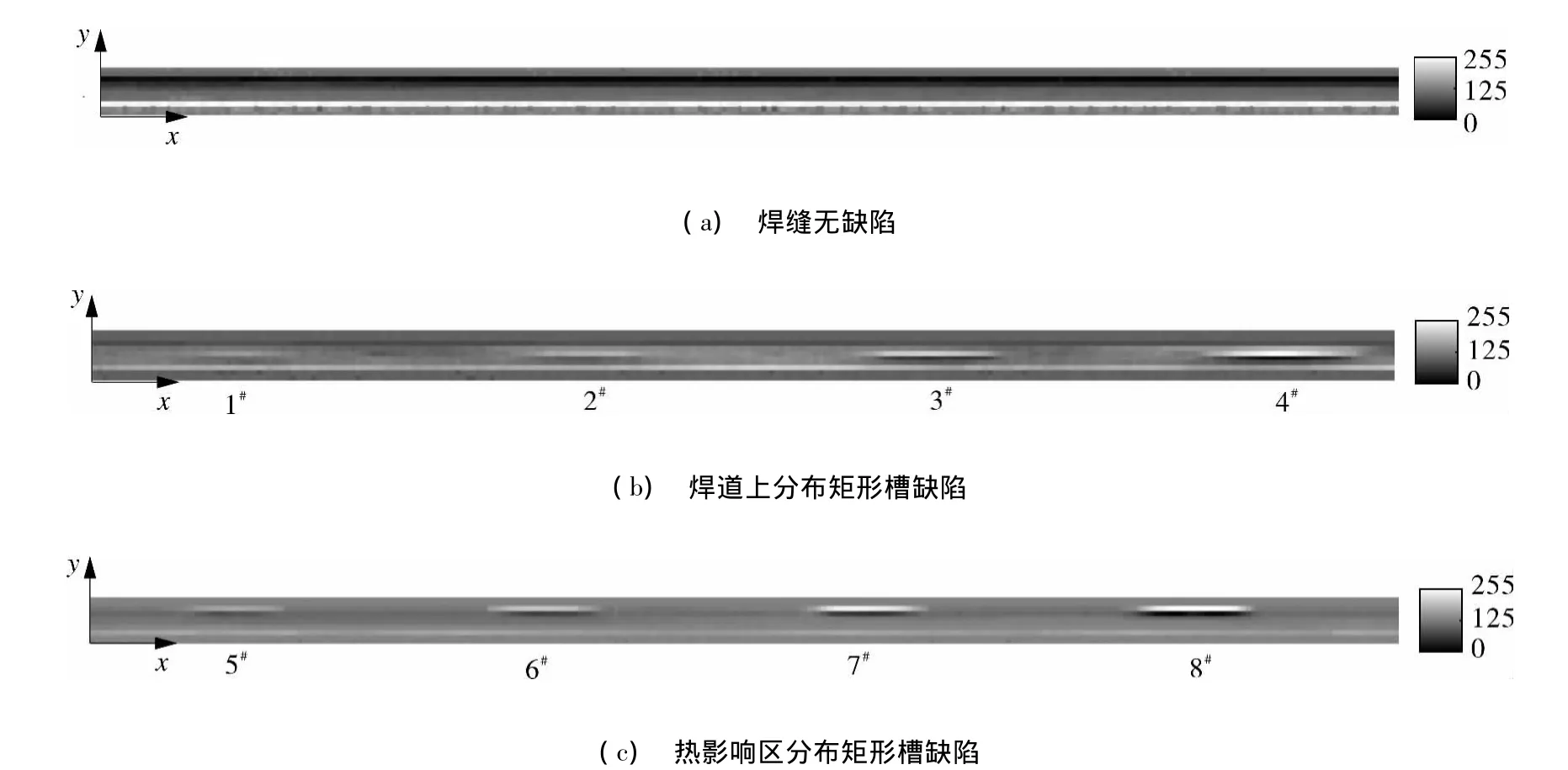

2 焊缝缺陷漏磁信号的图像特征

灰度图由256个等级的灰度组成,用不同的灰度等级来表示焊缝漏磁信号幅值的大小,漏磁信号转换成灰度图像的实现过程参见文献[11]中的灰度图像表达。图2中4种状态下的三维分布图转换成灰度图如图3所示。在生成的灰度图像中可直观地看到焊缝和缺陷的信息,与图2中的漏磁信号分布图相比,表达信息更加直观全面。

图3 焊缝4种状态灰度图

以图2(a)中焊缝任意采样点的曲线、图2(b)中4#缺陷的最佳采样点曲线、图2(c)中8#缺陷的最佳采样点曲线、图2(d)中12#缺陷的最佳采样点曲线为例,得出的焊缝4种状态波形示意图如图4所示。

图4 焊缝4种状态波形示意

对比图3和图4可得出焊缝4种状态的成像特征:

(1)焊缝无缺陷时,图4(a)中焊缝波谷特征点所在通道转换成图3(a)的黑色条纹线,图4(a)中焊缝波峰特征点所在通道转换成图3(a)的白色条纹线,正如焊缝漏磁信号特点“谷-峰”趋势,焊缝图像呈现了“黑-白”的特点。

(2)焊缝上分布矩形槽缺陷时,图3(b)焊缝位置图像依旧是“黑-白”的特点,矩形槽缺陷位置处由图4(b)中缺陷波峰特征点所在通道转换成图3(b)的白色条纹线、图4(b)中缺陷波谷特征点所在通道转换成图3(b)的黑色条纹线,在图像上所呈现的形态为白黑亮线,正如矩形槽位置处的漏磁信号特点“谷-峰-谷-峰”趋势,图像形成了具有一定对比度的“黑-白-黑-白”的特点。

(3)热影响区分布矩形槽时,图3(c)焊缝位置图像依旧是“黑-白”的特点,矩形槽缺陷位置处由图4(c)中缺陷波峰特征点所在通道转换成图3(c)的白色条纹线、图4(c)中缺陷波谷特征点所在通道转换成图3(c)的黑色条纹线,且由于矩形槽存在的位置,导致缺陷波谷通道与焊缝波谷通道的叠加,加深了焊缝波谷通道的黑线,正如矩形槽位置处的漏磁信号特点“峰-谷-峰”的趋势,图像形成了具有一定对比度的“白-黑-白”的特点。

(4)焊道上分布圆柱体缺陷时,与焊缝上分布矩形槽时所呈现的“黑-白-黑-白”特点相同,呈现了类似于斑状的图像特征。

(5)随着缺陷深度的增加,缺陷位置处的波峰波谷差值随之增大,波峰转换成的白线与波谷转换成的黑线对比度增大;每个缺陷位置处中间亮度高,向两端逐渐降低。

3 焊缝缺陷漏磁数字图像的统计特征

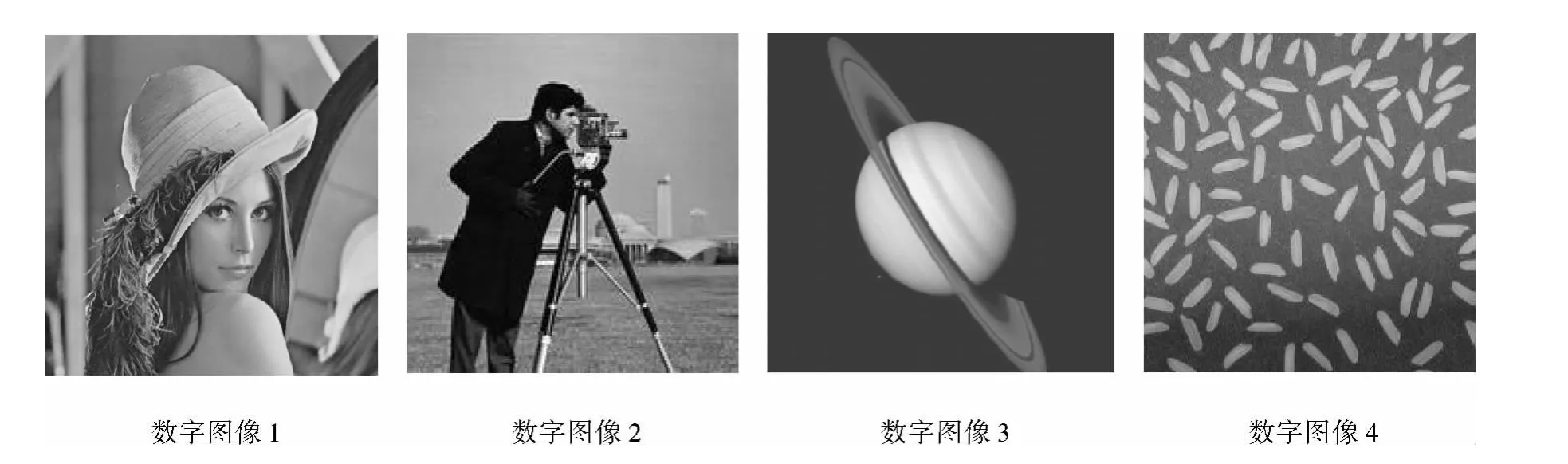

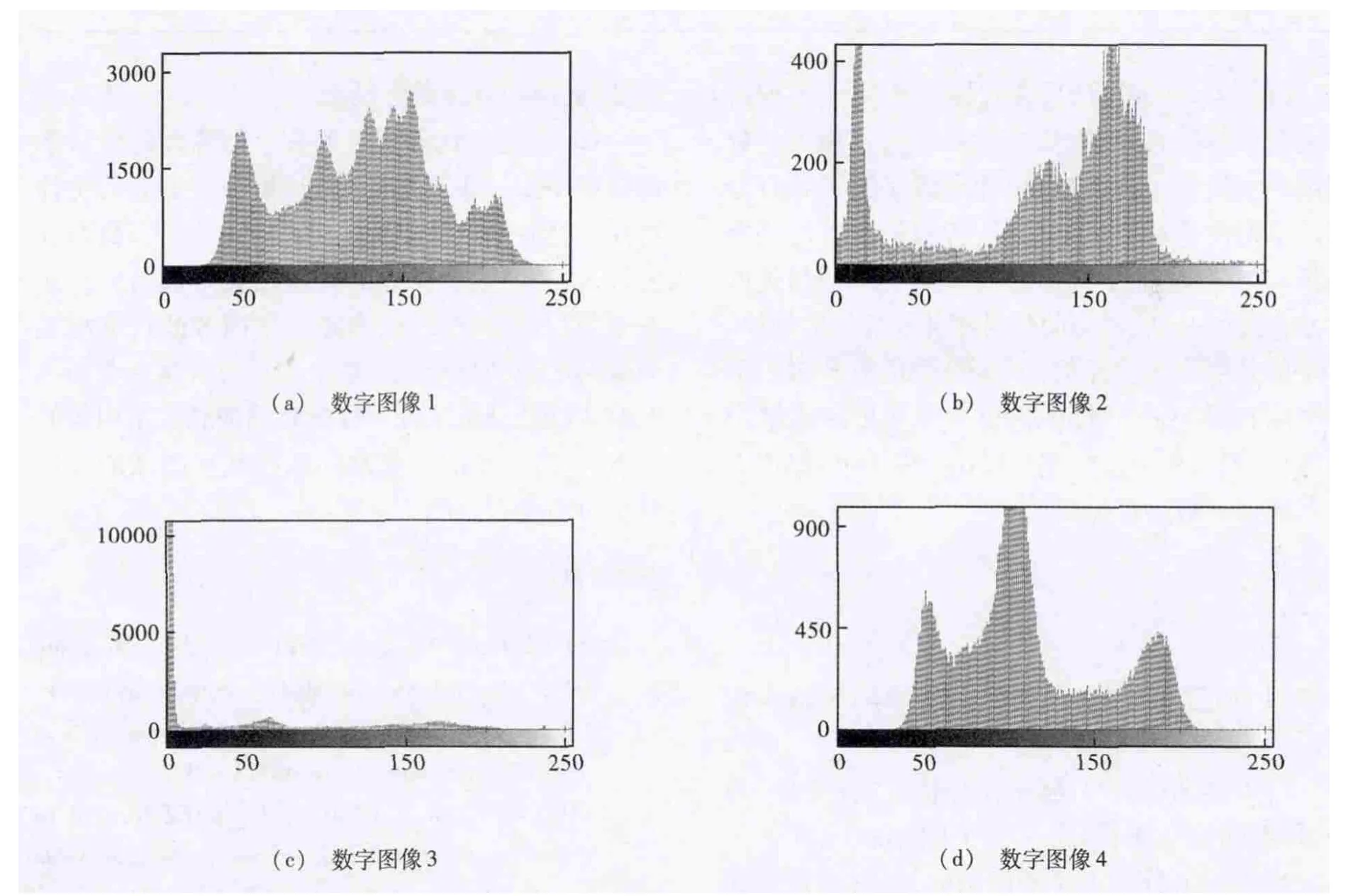

漏磁数字图像不同于一般的数字图像,是由漏磁信号转换而来的,分辨率相对较低。文中用几个数字图像作为测试图像与漏磁数字图像进行对比,从漏磁数字图像的直方图和漏磁数字图像的空间相关性两方面来分析漏磁数字图像的特点。图5示出图像处理中常用的数字图像。

图5 普通数字图像

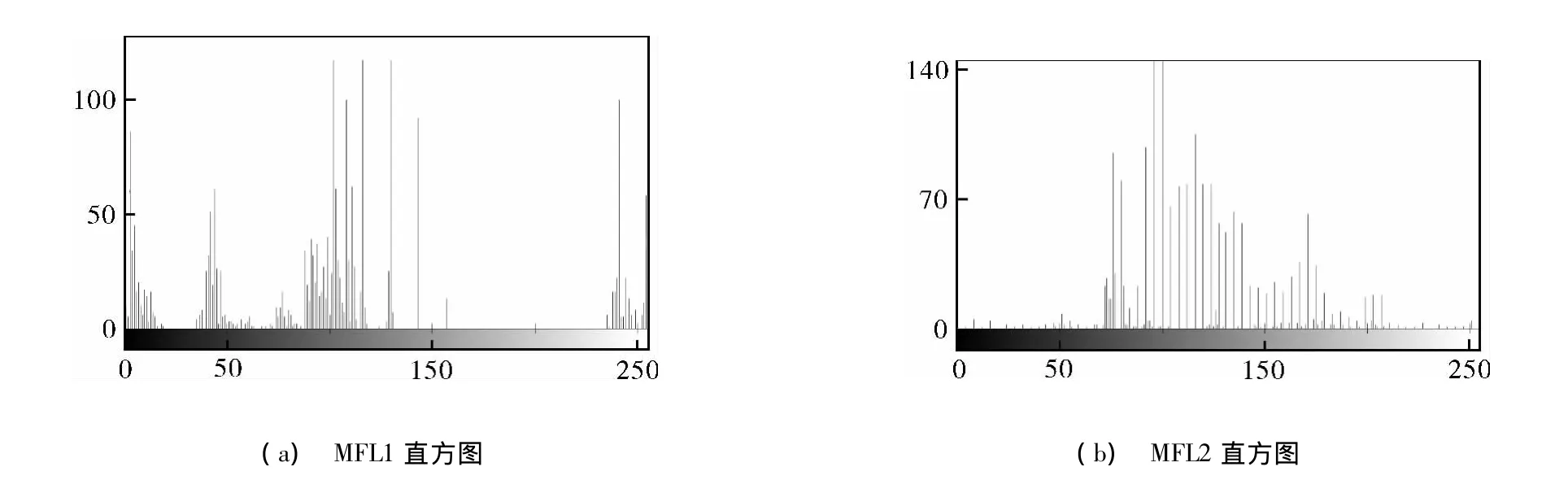

3.1 漏磁数字图像的直方图

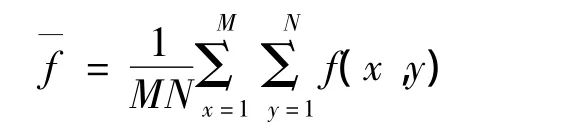

图像的直方图是图像的重要统计特征,反映了图像中每一灰度级与其出现频率之间的统计关系。通过漏磁数字图像和普通图像对比分析来说明漏磁数字图像的直方图特点。为方便说明,将图3中焊缝4种状态:焊缝无缺陷、焊道上分布矩形槽缺陷、热影响区分布矩形槽缺陷、焊道上分布圆柱体缺陷分别记为 MFL1,MFL2,MFL3,MFL4。图3中漏磁数字图像对应的直方图如图6所示,图5中普通数字图像对应的直方图如图7所示。

由图6,7可以看出,漏磁数字图像的总体概率分布离散程度明显大于普通数字图像,并且灰度级范围较大,具有较多的灰度变化(即纹理),也从一方面说明纹理特征分析适合于焊缝漏磁数字图像的提取。

图6 漏磁数字图像直方图

图7 普通数字图像直方图

3.2 漏磁数字图像的空间相关性

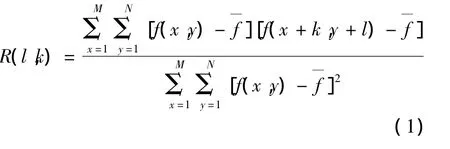

图像的相关性是指某一个像素与其相邻像素之间的相似性,反映了一个图像内相邻像素间的信息冗余。若图像(x,y)处像素的灰度值为f(x,y),则图像的自相关函数 R(l,k)定义为:

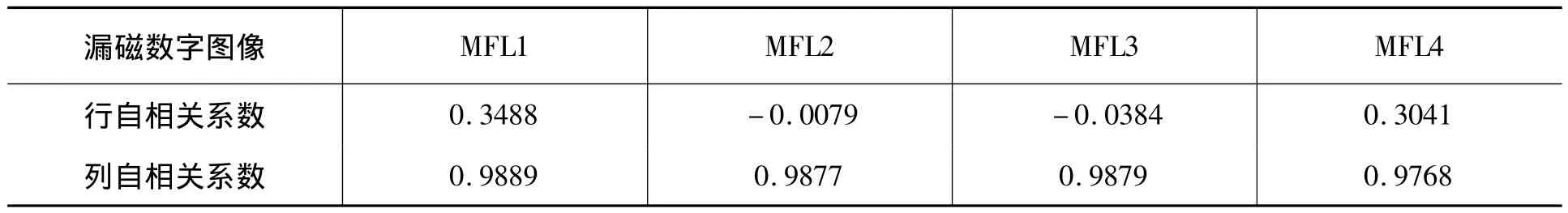

从该函数中分别求解出图像的行自相关系数、列自相关系数,相关系数值为-1(完全负相关关系)~+1(完全正相关关系)之间,相关系数为0时,表示不存在相关关系。图像的行自相关系数、列自相关系数的绝对值越大表示像素之间的相关性越大。表1列出了图3中4个漏磁测试图像的行自相关系数和列自相关系数,表2列出了图5中4个普通测试图像的行自相关系数和列 自相关系数。

表1 漏磁数字图像的行、列自相关系数

表2 普通数字图像的行、列自相关系数

由表1,2可以看出,普通数字图像的行、列自相关系数都较大,漏磁数字图像的行自相关系数则远小于列自相关系数,由漏磁数字图像各行分别是不同传感器采集的信号、各列是相同传感器采集的信号,验证了各传感器间的信号的相关性较差,而同一传感器间的信号相关性较好的规律。对于信号变化较明显的图3(b)焊道上分布矩形槽缺陷和图3(c)热影响区分布矩形槽缺陷这两者的行、列自相关系数差异相比于图3(d)焊道上分布圆柱体缺陷更加明显。

4 结论

(1)通过对比分析,得到焊缝缺陷漏磁成像特征:

1)焊缝无缺陷时,漏磁信号特点“谷-峰”趋势,焊缝图像呈现了“黑-白”的特点;

2)焊缝上分布矩形槽缺陷时,矩形槽位置处的漏磁信号特点“谷-峰-谷-峰”趋势,图像形成了具有一定对比度的“黑-白-黑-白”的特点;

3)热影响区分布矩形槽时,矩形槽位置处的漏磁信号特点“峰-谷-峰”的趋势,图像形成了具有一定对比度的“白-黑-白”的特点;

4)焊道上分布圆柱体缺陷时,与焊缝上分布矩形槽时所呈现的“黑-白-黑-白”特点相同,呈现了类似于斑状的图像特征。

(2)随着缺陷深度的增加,缺陷位置处的波峰波谷差值随之增大,波峰转换成的白线与波谷转换成的黑线对比度增大;每个缺陷位置处中间亮度高,向两端逐渐降低。

(3)通过对比分析普通数字图像和焊缝缺陷漏磁数字图像在直方图分布、相关性方面的统计特性,得到:漏磁数字图像的总体概率分布离散程度较大;普通数字图像的行自相关系数与列自相关系数相对比较接近,漏磁数字图像的行自相关系数远小于列自相关系数。统计分析从一方面说明纹理特征分析适合于焊缝缺陷漏磁数字图像的提取,为进一步的焊缝缺陷漏磁数字图像的纹理特征分析奠定基础。

[1] SHAO Jiaxin,DU Dong,CHANG Baohua.Automatic weld defect detection based on potential defect tracking in real- time radiographic image sequence[J].NDT&E International,2012,46:14 - 21.

[2] CHERTOV A M,KARLOFF A C,PEREZ W,et al.In-process ultrasound NDE of resistance spot welds[J].Insight-Non-Destructive Testing and Condition Monitoring,2012,54(5):257 -261.

[3] GROSLIER D,PELLERIN S,VALENSI F.Explorative approach of the spectral analysis tools to the detection of welding defects in lap welding[J].Nondestructive Testing and Evaluation,2011,26(3):13 -18.

[4] DU Dong,CAI Guorui,TIAN Yuan,et al.Automatic inspection of weld defects with X-Ray real-time imaging[J].Lecture Notes in Control and Information Sciences,2007,362:359 -366.

[5] 邓波,郭少宏,曹福想,等.薄板奥氏体不锈钢对接焊缝超声波探伤方法研究[J].压力容器,2012,29(6):14-17.

[6] 许远欢,聂勇.核电站反应堆压力容器焊缝的超声检测及验证[J].压力容器,2013,30(6):50-55.

[7] 马占云,李守彬,赵慈阳,等.核电站钢制安全壳补强板与贯穿件套筒管板焊缝超声检测技术[J].压力容器,2013,30(1):75 -79.

[8] 陈强,荀一,崔笛,等.基于SUSAN算法的X射线焊缝图像缺陷提取[J].机电工程,2012,29(10):1159-1162.

[9] 何仁洋,唐鑫,赵雄,等.管道石油天然气腐蚀防护的相关技术研究进展[J].化工设备与管道,2013,50(1):53-55.

[10] 崔巍,戴光,王学增.单面焊焊道表面缺陷漏磁检测方法研究[J].压力容器,2013,30(2):22 -28.

[11] 崔巍,戴光,李伟,等.基于漏磁成像的焊缝缺陷检测可视化方法研究[J].现代制造工程,2014,36(2):109-114.