摆杆式非独立后悬架Adams/Car建模及动力学研究

2014-05-11张三川王婷婷

张三川,褚 铮,王婷婷

(郑州大学 机械工程学院,郑州 450001)

摆杆式非独立后悬架Adams/Car建模及动力学研究

张三川,褚 铮,王婷婷

(郑州大学 机械工程学院,郑州 450001)

0 引言

大型场馆特勤车能够在出现如火灾、地震等突发事故时,实现快速到达事故现场展开救援,因此正在成为许多重要场馆的标准应急装备配置,如2008年北京奥运会水立方鸟巢就引进了北极猫研发的微型消防车。

场馆特勤车往往需要攀爬楼梯,存在剧烈颠簸工况,但目前,国内的小型消防特勤车多采用钢板弹簧悬架[1],减震效果与越障能力不尽理想。摆杆式非独立后悬架的减振性能突出,多用于轻载和有越野要求的车辆设计中,因此本文选用此种悬架。由于目前还少见该种悬架的Adams/Car模版研究成果,因此本文拟在Adams/Car模块中,通过建模和动力学仿真分析,提出摆杆式非独立悬架的新的设计方法,完成为特勤车悬架的主副弹簧形式优化设计提供理论技术支持。

1 摆杆式悬架动力学模型建立与优化

1.1 悬架结构分析与优化

1.1.1 约束简化与自由度

Adans/Car中的约束种类可分为铰链约束(joint)和橡胶衬套约束(bushing),通过定义不同的铰链连接方式,所建立的模型可以进行运动学分析或弹性运动学分析[2]。对于本文所要进行的模型仿真分析,需要将摆杆式悬架各约束简化为铰链约束。

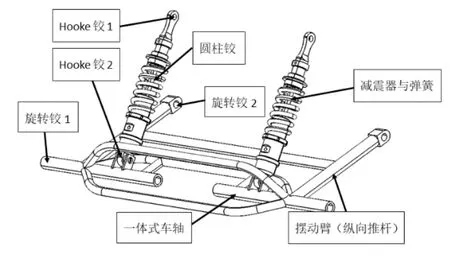

场馆特勤车的摆杆式非独立后悬架结构及铰接定义情况如图1所示,它由摆动臂(纵向推杆)、一体式车轴、减震器和弹簧等构成。其中:一体式车轴与摆动臂固连,且随摆动臂一起上下摆动;减震器下活塞杆与上活塞杆之间能够沿同一轴线产生相对位移;减震器下活塞杆与一体式车轴铰接,可绕车轴转动。

图1 悬架结构与约束简化

为了使分析更加简便明了,将轮毂与车轴的联接点简化为旋转铰1,摆动臂(纵向推杆)与车架的联接点简化为旋转铰2,车轴与摆动臂的联接视为固定连接,减震器上活塞杆和车架的联结点简化为hooke铰1,减震器下活塞杆和车轴的联接点简化为hooke铰2。1/2后悬架各铰链的约束类型和个数如表1所示。

为了验证所建立模型的正确性,需要对自由度进行计算验证。根据自由度的计算公式,1/2悬架的自由度为2。分别为:轮毂绕车轴的转动;车轴相对摆动臂与车架铰链间的上下摆动。这两个自由度恰为悬架正常工作所需自由度,且没有产生过约束。从而说明悬架的约束简化是正确的。

表1 后悬架铰链约束参数

1.1.2 弹簧刚度优化

由于特勤车的特殊需求,车体空载和满载数值差别较大,为了能进一步提升后悬架的力学性能,将摆杆式非独立后悬架弹簧改为主副弹簧复合悬架。主簧式中处于工作状态,当载荷达到一定值时,副簧介入从而使弹簧总刚度增大。为了确定副簧参加工作时,载荷在主副簧之间的刚度分配,并使副簧参加工作前后的悬架振动频率变化不大,在此采用比例中项法设计[5]。

设特勤车空载载荷为F0、满载载荷为Fw,副簧介入时的载荷为FK,并假设当使副簧开始介入时的挠度δα等于特勤车空载时悬架的挠度δ0,而使副簧开始介入前一瞬间的挠度δc等于满载时悬架的挠度δK。由文献[5]可得主簧刚度为:

式中,F0为车辆空载时的悬架载荷,i悬架的杠杆比,α为弹簧安装角度;

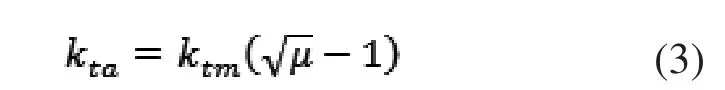

当主副弹簧共同介入时,弹簧总刚度为:

取满载载荷与空载载荷之比为μ,可得副簧刚度:

因此,主簧端面与副簧端面之间的间隙,即长度之差为:

1.2 摆杆式后悬架通用模板建立

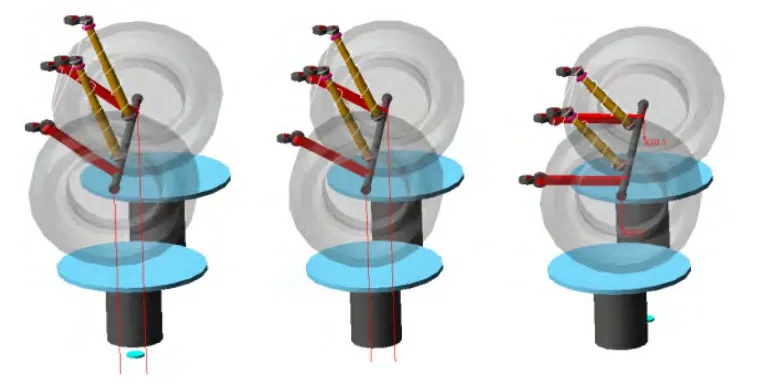

由于摆杆式非独立后悬架多应用于越野车辆,Adams/Car中尚没有相近的模板,必须由作者在模版模式下完成模板的建模。开发完成的摆杆式非独立后悬架如图2所示。

图2 后悬架模型

图3 后悬架测试平台

2 仿真测试平台与仿真参数

装配摆杆式后悬架子系统和悬架测试平台,得到可以进行运动学和弹性运动学仿真分析虚拟样机模型,仿真测试平台如图3所示。

采用左右车轮同向激振的仿真实验方法,车轮初始位置为静平衡位置,将跳动范围参数设为[-100mm,100mm],以此分析得出悬架刚度、俯仰刚度等参数与车轮跳动行程之间的关系[3]。

3 仿真结果与分析

3.1 车轮外倾角和前束角

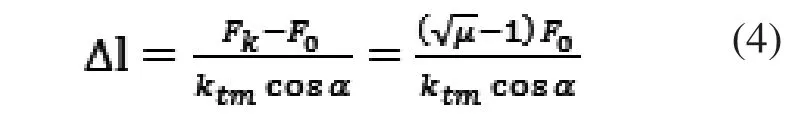

图4为车轮外倾角和前束角仿真结果。

图4 车轮外倾角与前束角随车轮跳动量关系曲线

从图4可知:在车轮上下跳动100mm行程过程中,车轮外倾角和前束角均无变化,曲线成为近似为一条水平线。原因在于此后悬架采用了非半轴,在车轮跳动过程中,车轴与轮毂的相对角度没有发生变化。这种非半轴结构能使特勤车在剧烈的工况下减少轮胎磨损。

3.2 悬架系统

3.2.1 主副弹簧优化

弹簧刚度模型仿真参数为:F0=1320N;FW=2340N;f0=1.3;i=1;α=30o。

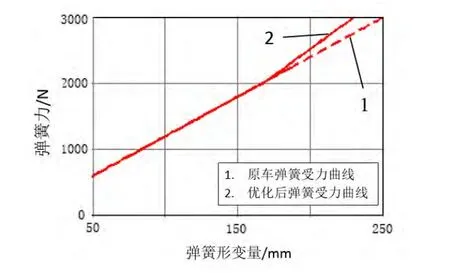

图5 弹簧优化前后刚度曲线

3.2.2 悬架系统优化

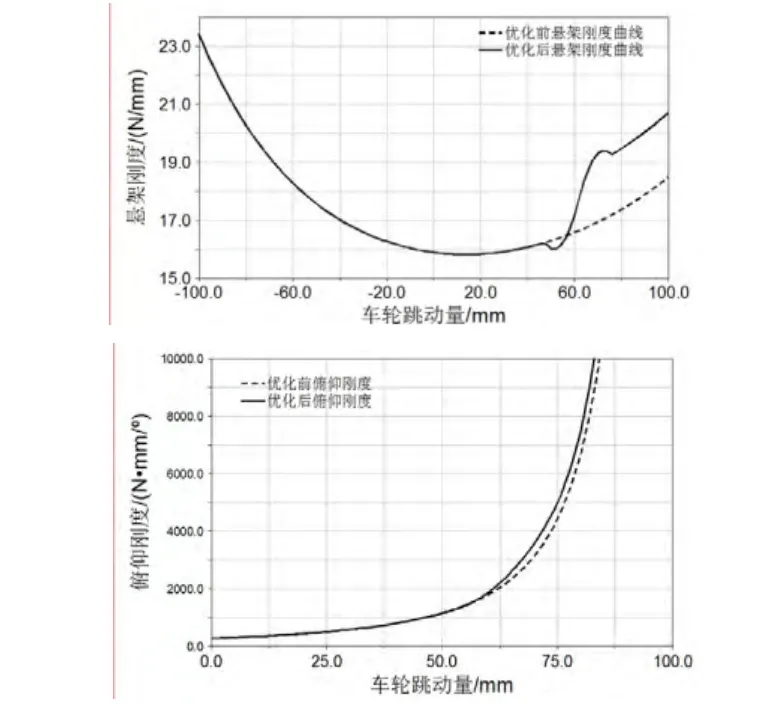

悬架系统特性曲线的切线的斜率是悬架刚度,它反映了悬架在外力作用下悬架的运动情况,它不仅与悬架系统的弹性元件和阻尼元件有关,而且还在很大程度上取决于悬架导向机构的布置情况[4]。悬架优化前的刚度曲线如图6所示。

图6 悬架刚度曲线

由图6可见,在0点(平衡位置)附近的刚度值比较小,而在两端的刚度值呈上升趋势。显然,它与悬架支撑减震器的布置形状有关(如图7所示)。

图7 后悬架仿真示意图

由图7可见,减震器随着车轮位置的上升或下降,对车体的支撑角度α(弹簧减振器所在轴线与铅垂方向的夹角)也发生变化。车轮上跳,弹簧被压缩,弹簧力(弹簧力垂直分量系数为cosα)增大,而减震器支撑角度α也从约30o增大到约40o,由于余弦函数在这一区间为单调递减函数,故悬架在上跳到100mm时的刚度要小于回弹至-100mm的刚度。

图8 优化前后悬架刚度(上)及俯仰刚度(下)曲线

对优化后的悬架弹簧在Adams中再次进行同向激振仿真,得到仿真结果如图8所示。从图8所示曲线可以看出,后悬架刚度在上跳过程中有了明显提升,能够更好地应对高负载工况,并且其他受到外力作用下的形变减小。同时,还可看出上跳时的俯仰刚度也有较为明显提高, 增强了抗点头性能,可更好地满足汽车平顺性需求。

4 结论

对某特勤车的摆杆式非独立后悬架进行结构分析与简化,建立了Adams/Car动力学仿真模型。丰富了Adams/Car悬架模板库。

通过对后悬架的弹簧刚度进行主副弹簧计算和动力学仿真,仿真结果表明,采用主副弹簧的优化悬架结构可以获得:

1)悬架上跳时刚度曲线上升趋势较改动前明显, 其非线性特性加强,使悬架在满载时也具有良好的刚度特性;

2)悬架上跳时俯仰刚度也有较为明显的改善, 抗点头性能得到提高,能更好地满足汽车平顺性需求。

[1]http://baike.soso.com/h45857144.htm。

[2]海辰光.双连杆后悬架模板的开发及仿真分析[D].吉林:吉林大学,2007.

[3]陈军.MSC.Admas技术与工程分析实例[M].北京:中国水利水电出版社,2008:114-115.

[4]王望予.汽车设计[M].北京:机械工业出版社,2012.

[5]周长城.汽车平顺性与悬架系统设计[M].北京:机械工业出版社,2011.

[6]MSC.Getting Starting Using Admas/ Car,Version 2003.

[7]MSC.Admas/Car Training Guide,Version 12.0.

Modeling and dynamics simulation of the swing type rigid axle rear suspension with main and auxiliary spring based on Adams/Car

ZHANG San-chuan,CHU Zheng,WANG Ting-ting

针对一种大型场馆电动特勤车的摆杆式非独立后悬架进行了Adams/Car模型开发创建,丰富了Adams/Car悬架模板库。在此基础上,采用同向激振分析对此后悬架进行了动力学仿真与分析。结果表明:根据车辆类型和参数以及悬架的前后载荷比、挠度与偏频等对悬架添加副弹簧,可以使悬架的弹性特性得到改善。

Adams/Car仿真;非独立后悬架;动力学分析;主副弹簧

张三川(1962 -),男,教授,博士,研究方向为超微型电动汽车和大型绿色选冶装备先进制造技术。

U463.3

A

1009-0134(2014)06(上)-0080-03

10.3969/j.issn.1009-0134.2014.06(上).23

2014-03-05

国家科技支撑计划项目(2011BAG02B04)