基于Flexsim的自动化仓储系统货架货位分配策略的研究

2014-05-11林立霖

陈 硕,林立霖

(福州大学 机械工程及自动化学院,福州 350116)

基于Flexsim的自动化仓储系统货架货位分配策略的研究

陈 硕,林立霖

(福州大学 机械工程及自动化学院,福州 350116)

0 引言

随着科学技术的进步和人民生活水平的提高,消费者对商品质量和服务质量的要求越来越高,为了迅速和完善地把商品送到用户手中,必须有一个设备先进,功能齐全的物流配送中心[1]。自动化仓储系统是现代物流配送中心的核心组成部分,在现代化企业中发挥了巨大的作用,如汽车、家用电器、电子计算机等众多制造业都广泛采用自动化仓储系统。

自动化仓储系统AS/RS(Automatic Storage/Retrieval System)由高层立体货架、巷道堆垛机、控制计算机等组成[2]。计算机控制巷道堆垛机对高层立体货架进行存储操作,影响货物存取效率的主要是巷道堆垛机的性能和货架货位分配策略。在不对巷道堆垛机性能升级的情况下,制定合适的货架货位分配策略能有效且经济地提升货物存取效率[3]。本文以某企业的自动化仓储系统为研究对象,建立了Flexsim环境下的仿真模型,在此基础上提出两种货架货位分配策略并进行仿真实验,对仿真得到的数据结果进行分析,确定各策略的适用情况。

1 Flexsim仿真系统简介

Flexsim是一套面向制造、物流等领域的系统仿真模型设计、制作与分析工具软件[4]。它采用面向对象编程和OpenGL技术,提供三维图形化建模环境,可以直接建立三维仿真模型,支持离散系统和连续流体系统建模。Flexsim提供了发生器、吸收器、输送机、堆垛机等多种物理单元,方便建立起系统的物理模型。使用Flexsim建模,可以模拟和观察实际生产中的各种状况,便于测试多种策略的运行过程,并对运行结果进行分析比较,得到优化方案。

2 自动化仓储系统单货架货位分配策略仿真的实现

2.1 仿真模型的建立

经过对某企业的自动化仓储系统调研,获得其基本参数如下:

该自动化仓储系统为直线导轨、两端出入库仓库[5],出/入库工作台分开;

货架:56列,9行,共504个货位,货位尺寸:深720mm,宽650mm,高1000mm,每个货位容量1;

货箱:长720mm,宽450mm,高720mm;

堆垛机:水平速度180m/min,垂直速度30m/min,伸叉速度45m/min,水平运行加速度0.4m/s2[6],容量1,作业方式为单元出入库,空闲停靠方式为原地停靠。

该系统存储物品为同一种类产品,且严格按照先进先出规则出入库。

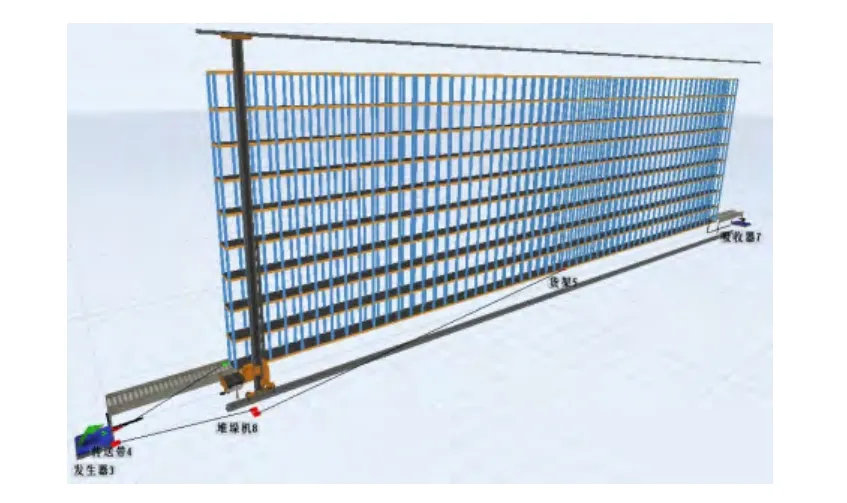

根据以上信息建立仿真模型如图1所示。

图1 自动化仓储系统的仿真模型

2.2 堆垛机运行模式

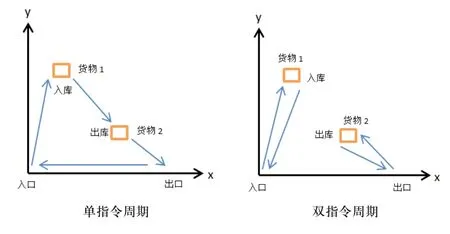

货架货位分配策略取决于堆垛机的运行模式。常见的堆垛机运行模式有两种:单指令周期(SC),双指令周期(DC)[7]。单指令周期模式指堆垛机在一个作业周期内只完成一个单独的入库指令或出库指令。双指令周期模式指堆垛机在一个作业周期内完成一个入库指令和一个出库指令。两种运行模式下堆垛机在两端出入库仓库中作业过程如图2所示。

图2 堆垛机作业过程示意图

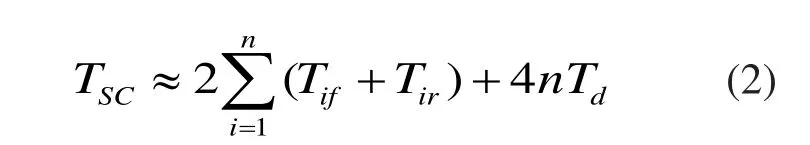

1)单指令周期作业时间分析

堆垛机采用SC模式完成n件货物存取,即先连续完成n个入(出)库指令,再连续完成n个出(入)库指令,所需的时间为:

其中:

Tif为堆垛机从入口到货位i所需的时间;

Tir为堆垛机从货位i到出口所需的时间;

Tn1为堆垛机从货位n到货位1所需的时间;

Td为堆垛机完成一次装载/卸载所需的时间,为固定值。

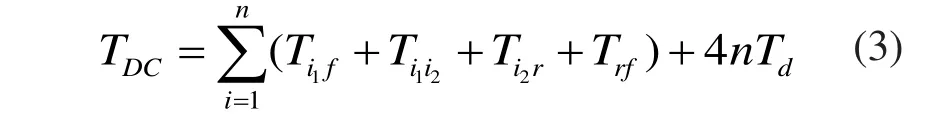

2)双指令周期作业时间分析

堆垛机采用DC模式完成n件货物存取所需的时间为:

其中:

为堆垛机从入口到第一个作业货位所需的时间;

为堆垛机从第一个作业货位到第二个作业货位所需的时间;

为堆垛机从第二个作业货位到出口所需的时间;

为堆垛机从出口到入口所需的时间。

DC模式比SC模式更加适用于单侧出入库仓库[8]。对于直线导轨、两端出入库仓库,从式(3)可以看出,DC模式在某些情况下有较短的行程和运行时间,但当任务数量增加、存取货队列不平衡等情况出现时,Ti1i2迅速增大,系统运行效率大幅降低,导致系统不稳定。相比之下SC模式在运行过程中有很高的稳定性和灵活性,更适用于两端出入库仓库。故选择单指令周期(SC)为堆垛机运行模式。

2.3 货架货位分配策略

首先获得各个货位的Tif和Tir。堆垛机运行时垂直方向和水平方向同时运动,垂直方向运行距离较短,可以假设为匀速运动,而水平方向运行距离很长,若假设匀速运动进行运行时间估算,则可能会与真实情况有较大偏差,须充分考虑堆垛机启动加速和制动减速过程。用Flexsim建模时,可以方便地设置堆垛机的加速度、减速度,能较准确地求得堆垛机从入(出)口运行至各个货位所需的时间。设置货架“放置到列”为“第一个可用列”,“放置到行”为“第一个可用行”。设置堆垛机“触发器”中“装载触发”为“向全局表中添加行和数据”,“卸载触发”为“向全局表中添加行和数据”。运行模型,在全局表中分别得到堆垛机装载时刻Til和卸载时刻Tiu。Tiu-Til即堆垛机从入口运行到到货位i并完成卸载所需的时间Tif+Td,定义为入位时间。将所得数据进行处理,使入位时间与各个货位相对应。

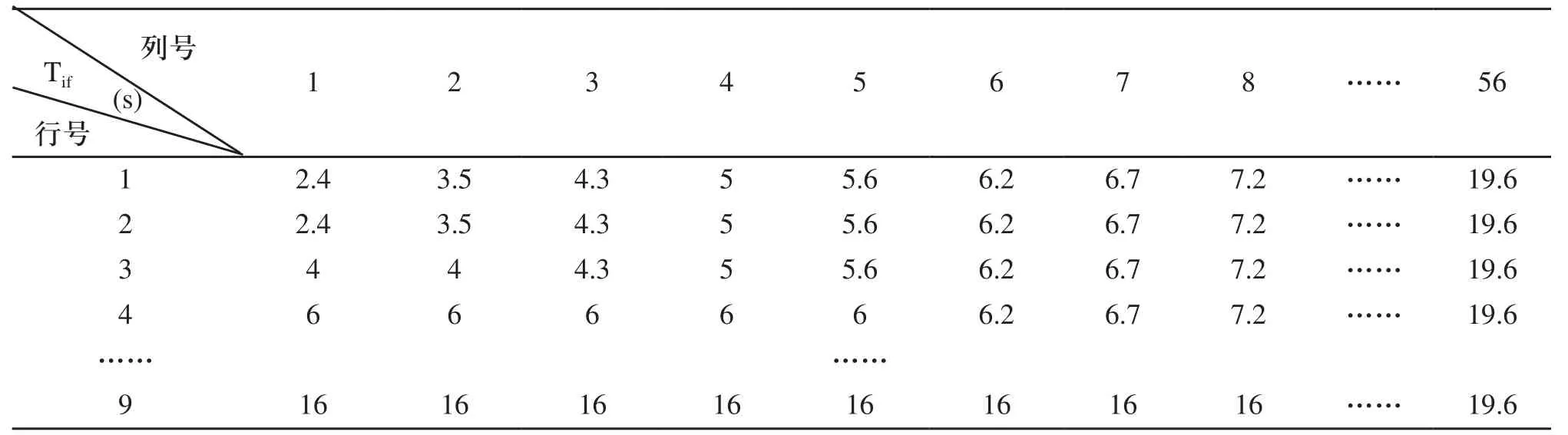

表1 各个货位对应的入位时间

为堆垛机从入口运行到货位i所在列x所需的时间;

为堆积机从入口运行到货位i所在行y所需的时间。

其中:

为货位所在的行号;

t为堆垛机运行一行的高度所需的时间。

从表1中的第一列可以看出,当y>2时,入位

从而得到各个货位的Tif,如表4所示。

显然可知:

其中:x为货位i的行号;

y为货位i的列号。

该自动化仓储系统所存储的是同一种类产品,不需要考虑货物出入库频率和分区存储等问题。在此基础上提出取货时间最短货位优先分配策略和总时间最短货位优先分配策略,仿真两种策略在不同单批次存取货物数量时的运行参数。

表2 各行对应的

表2 各行对应的

行号 1 2 3 4 5 6 7 8 9 T (s)0 2 4 6 8 10 12 14 16 ify

表3 各列对应的

表3 各列对应的

列号 1 2 3 …… 25 26 27 …… 54 55 56 T (s)2.4 3.5 4.3 …… 12.7 13 13.2 …… 19.2 19.4 19.6 ifx

表4 各个货位对应的

表4 各个货位对应的

列号Tif (s)1 2 3 4 5 6 7 8 …… 56行号1 2.4 3.5 4.3 5 5.6 6.2 6.7 7.2 …… 19.6 2 2.4 3.5 4.3 5 5.6 6.2 6.7 7.2 …… 19.6 3 4 4 4.3 5 5.6 6.2 6.7 7.2 …… 19.6 4 6 6 6 6 6 6.2 6.7 7.2 …… 19.6…… ……9 16 16 16 16 16 16 16 16 …… 19.6

1)取货优先分配策略

自动化仓储系统按作用可分为生产性仓库和流通性仓库[9],其中生产性仓库主要服务于自动化生产线。为了保证自动化生产线进行节奏稳定的连续生产,自动化仓储系统需要侧重供货的实时性。因此提出取货优先分配策略(RPS:Retrieve Priority Strategy),该策略优先分配取货时间最短的可用货位。将各个货位对应的行号列号按Tir从小到大排列后导入全局表。货位读取逻辑如图3所示。

图3 货位读取逻辑流程图

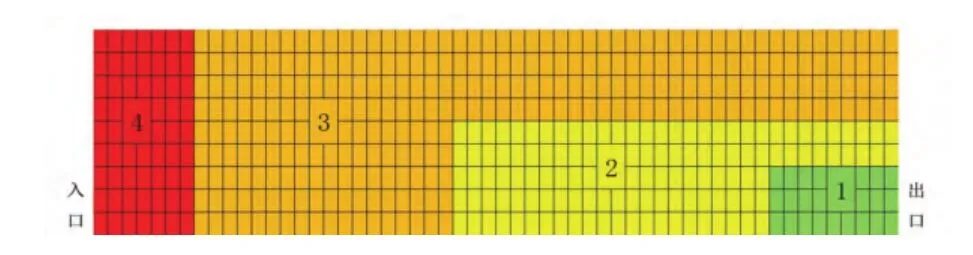

仿真运行的货架货位分配顺序如图4所示。其中,数字代表其所在区域货位分配的优先等级,按1~4的顺序分配。当较高优先等级区域的货位分配完后才分配下一优先等级区域的货位。

图4 取货优先分配策略分配顺序示意图

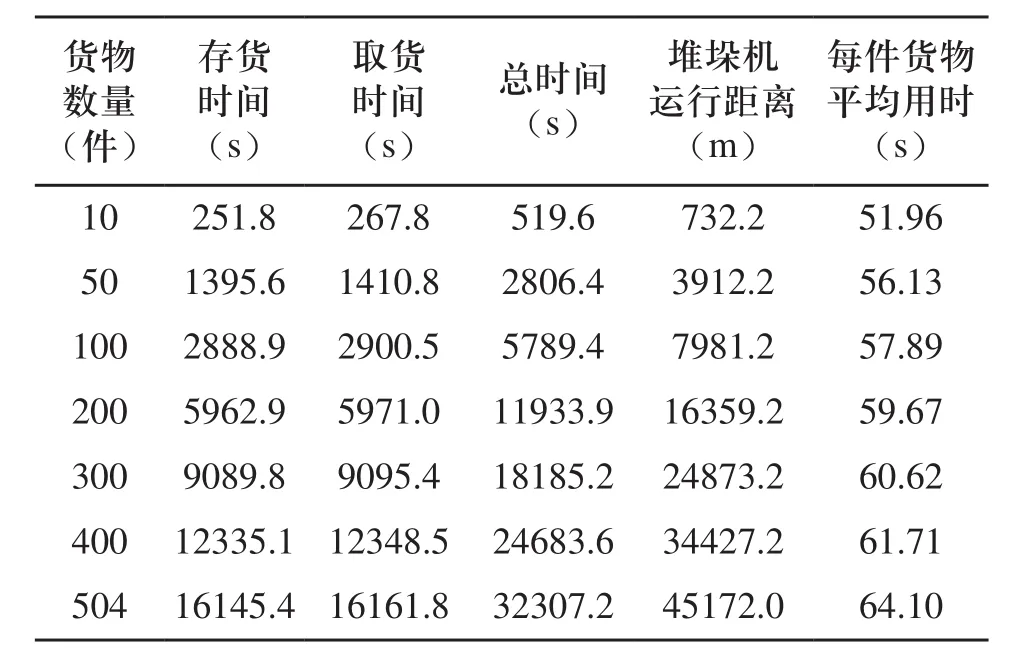

仿真运行结果如表5所示。

表5 取货优先分配策略仿真运行结果

从表5可以看出,随着单批次存取货物数量增加,系统需要分配更多效率较低的货位,导致每件货物平均用时增大。

2)总时间优先分配策略

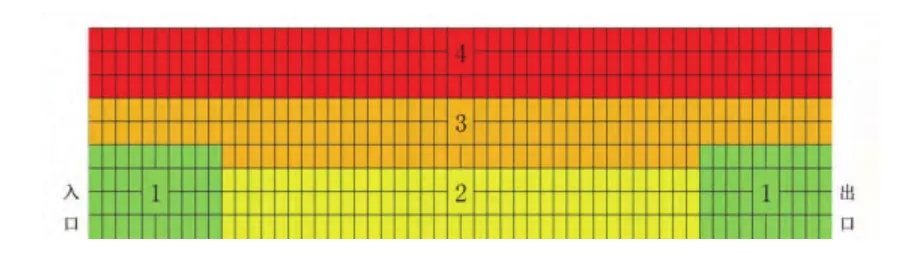

流通性仓储的业务特点是进出货物频繁、吞吐量大,需要关注自动化仓储系统存取货物过程的总体平衡优化。因此提出总时间优先分配策略(TTPS:Total Time Priority Strategy),该策略优先分配存取货总时间最短的可用货位。将各个货位对应的行号列号按 从小到大的顺序排列后导入全局表。货位读取逻辑同上。仿真运行的货架货位分配顺序如图5所示,图中的区域及数字代表的意义与图4相同。

图5 总时间优先分配策略分配顺序示意图

仿真运行结果如表6所示,每件货物平均用时增大的原因同上。

表6 总时间优先分配策略分配仿真运行结果

2.4 仿真结果对比与分析

选择常用的随机货位分配策略作为比较对象。设置货架“放置到列”为“随机放置到可用列”,“放置到行”为“随机放置到可用行”。仿真运行结果如表7所示。

表7 随机分配仿真运行结果

从表7可以看出,由于系统随机分配货位,每件货物平均用时不受单批次存取货物数量的影响,呈现无规则波动。

仿真运行结果对比数据如表8所示。

表8 仿真运行结果对比

分析对比结果可知:

1)取货优先分配策略使取货过程的效率大幅提升,并使总效率有所改善,适合对供货实时性有较高要求的生产性仓库,保证自动化生产线的原材料供应;

2)总时间优先分配策略使存货过程和取货过程的效率均稳定提升,适合进出货物频繁、吞吐量大的流通性仓库;

3)随着单批次存取货物数量的增加,两种策略的货位分配与随机货位分配策略的重合度增加,导致效率提升幅度下降。实际使用中极少出现单批次存取货物数量大于300的情况。

3 结论

本文以直线导轨、两端出入库仓库为研究对象,分析了采用单指令周期模式和双指令周期模式时堆垛机的作业过程,确定了单指令周期模式适用于直线导轨、两端出入库仓库,并在此基础上提出了适用于生产性仓库的取货优先分配策略和适用于流通性仓库的总时间优先分配策略。利用Flexsim对自动化仓储系统进行仿真,仿真结果表明,取货优先分配策略相较于随机货位分配策略取货过程的效率大幅提升,而总时间优先分配策略相较于随机货位分配策略存货过程和取货过程的效率均稳定提升,对自动化仓储系统设计和优化具有一定的参考价值。

[1]刘昌祺,金跃跃.仓储系统设施设备选择及设计[M].北京:机械工业出版社,2010,11.

[2]张烨.物流自动化系统[M].杭州:浙江大学出版社,2009,12.

[3]鄂晓征,祖巧红,曹萌萌.基于遗传算法的汽车零件自动化仓储货位优化[J].系统仿真学报,2013,25(3):430-444.

[4]秦天保,周向阳.实用系统仿真建模与分析:使用Flexsim[M].北京:清华大学出版社,2013.4-5.

[5]董皓.基于排队论理论的自动化立体仓库系统的规划设计及仿真研究[D].兰州:兰州交通大学载运工具运用工程,2010.

[6]田奇.仓储物流机械与设备[M].北京:机械工业出版社,2008,93-98.

[7]卫三军,李蓓智,吕志军,等.基于遗传退火算法的堆垛机路径优化研究[J].计算机仿真,2011,28(12):204-207.

[8]M Eben-Chaime and N Pliskin.Operations management of multiple machine auto warehousing system[J].International Journal of Production Economies,1997,51:83-98.

[9]杨朋,缪立新.自动化存取系统控制优化研究综述[J].工业工程,2011,14(1):123-127.

Study on shelf location assignment strategies of AS/RS based on Flexsim

CHEN Shuo, LIN Li-lin

以直线导轨、两端出入库仓库为研究对象,分析了采用不同堆垛机运行模式时堆垛机的作业过程,确定了适用于该型仓库的堆垛机运行模式,在此基础上针对自动化仓储系统的不同业务需求提出了两种货架货位分配策略。利用Flexsim进行仿真,仿真结果表明,在不对自动化仓储系统现有设施升级的情况下,采取合适的货架货位分配策略能有效提高自动化仓储系统的作业效率,为设计提供了参考。

自动化仓储系统;两端出入库仓库;货架货位分配策略;Flexsim

陈硕(1964 -),男,福建人,教授,博士,研究方向为交流调速控制和机电一体化技术。

TP202.7

A

1009-0134(2014)06(上)-0006-05

10.3969/j.issn.1009-0134.2014.06(上).02

2014-03-20