压力容器焊接安全隐患案例分析

2014-05-01汤永菊

文/汤永菊

本期话题:

压力容器通常被用于盛气体或者液体,并承载一定压力。由于应用广泛,且涉及生命安全,是危险性较大的特种设备之一,制造质量容不得半点疏忽。监管部门通过压力容器制造监检对其安全性能进行再验证,也可及时发现问题,消除安全隐患。本期讲座邀请上海市特种设备监督检验技术研究院的汤永菊高级工程师,为大家介绍一起压力容器制造监检中发现的化学容器焊接案例。

一、关键词点击

1.压力容器的压力范围

规定最高工作压力大于或等于0.1 MPa(表压),且压力与容积的乘积大于或等于2.5 MPa·L的气体、液化气体和最高工作温度高于或等于标准沸点液体的固定式容器和移动式容器。盛装公称工作压力大于或等于0.2 MPa(表压),且压力与容积的乘积大于或等于1.0 MPa·L的气体、液化气体和标准沸点等于或低于60℃液体的气瓶、氧舱等。

2.压力容器制造监检

是指在压力容器制造单位质量检验合格的基础上,上级监管部门对压力容器制造过程的监督验证。

3.焊接工艺评定

为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

4.焊接工艺指导书

依据焊接工艺评定编制的焊接过程中的一整套工艺程序及其技术规定。

二、案例简介

2010年6月8日,在上海某压力容器工程有限公司监检时发现了问题。

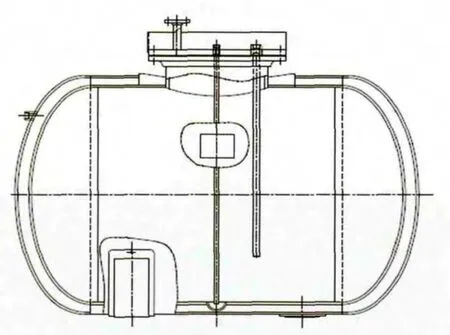

该公司持有制造许可证级别为A2,制造范围包括第III类低、中压容器。监检设备的报告编号RC2010-107(71),制造标准为GB 150-1998《钢制压力容器》和《压力容器安全技术监察规程》,制造编号TH10-Ⅱ-043,设备类别为II类压力容器,设备名称为化学储罐(见图1)。

图1 化学储罐夹套容器截面图

该设备为夹套容器,其基本参数为:

容器部分:

设计压力FV:0.5 Mpa;

设计温度:-28℃~200℃;

介质:单丙基三氯化锡;

介质特性:中毒;

夹套部分:

设计压力FV:0.5 Mpa;

设计温度:200℃;

介质:水蒸气。

该设备的件号1夹套封头和件号2夹套筒体的材料牌号为SA516 Gr70,厚度为6 mm。SA516 Gr70是美国ASME标准的材料,是中、低温压力容器用的碳钢板。

在对该设备进行监检的过程中,发现的主要问题是:

1.工艺指导书与焊接要求不匹配

在审核设备焊接工艺指导书时,发现以上两件号焊制焊缝的焊接工艺指导书所采用的焊接工艺评定适用范围不能覆盖以上两件号的厚度。因此,不能采用该评定,同时该焊接工艺指导书也不能指导这条焊缝施焊。

为此通知该公司这条焊缝的焊接工艺指导书编制错误,公司焊接责任人员查阅了该公司已有的所有焊接工艺评定,发现都不适用,于是决定补做焊接工艺评定。

2.质量管理程序失控

在复审中又发现该评定的审核、批准日期为2010年3月1日,而钢板入库日期却是2010年4月,焊材入库日期2010年5月。提供的记录反映出用于焊接工艺评定的原材料和焊材未受入厂检验、入库、领用程序的控制,不能保证该评定的原材料及焊材是否合格,而该评定已经公司焊接责任人员审核,技术负责人批准并已发布实施。

三、问题原因分析

焊接工艺指导书编制人员对公司已有的焊接工艺评定不熟悉,对专业知识和相关标准不熟悉,焊接责任人员没有认真审核,没有严格执行相应的标准要求,使焊接工艺停止点失控;该评定所用的原材料及焊材失控,未受入厂检验、入库、领用程序的控制,这些停止点未停止;焊接工艺指导书的编制流程,公司发布文件的审核、批准等方面未按公司质保手册和程序文件进行;该公司质保体系的运转存在严重的安全隐患。

四、纠正措施

发现上述情况后,监检部门及时通知了该公司停止该焊缝的施焊,重新领取合格的原材料焊材,补做适用的焊接工艺评定;然后,出具监检工作联络单GL2010-01(71),要求该公司加强材料、焊接环节中各停止点、控制点的管理,加强相关专业人员的培训;要求该公司召开质保例会,学习程序文件,找出问题根源,制订相应的有效整改措施,保证质保体系正常运转。

五、后语

以上问题如果没有在制造环节被堵绝,那么该台设备在实际使用中将会产生严重的后果,它的制造过程严重违反了压力容器制造标准、法规规定,无法保证设备的焊接质量,更不能满足设备的强度要求,严重影响了设备的安全性能和使用寿命,使设备存在安全隐患。实际使用中可能造成容器断裂、渗漏,甚至引起爆炸,造成重大安全事故。因此在压力容器产品制造中,必须严格执行焊接工艺评定。