一种永磁电机用转子组件制作方法

2014-04-27阚荣

阚荣

(宁波韵升股份有限公司,浙江 宁波315040)

一种永磁电机所使用的转子组件,是由磁钢与芯轴组装而成,产品工作转速80000 r/min,磁钢相对于芯轴的同轴度要小于0.015 mm。现有的装配方法是:先在芯轴两端面制作中心孔,然后直接使用胶水将芯轴与磁钢连接在一起,磁钢与芯轴组装好后,必须用专用机床进行同轴度加工,以最终达到产品同轴度的精度要求。这种制作方法的缺陷在于:所采用的同轴度加工,对机床的精度要求相当高,必须采用专用机床进行加工,才能达到产品的同轴度要求,而且机床维护成本很高,否则机床精度稍有变化,将直接影响产品的制作精度;其次,由于同轴加工工序要求较高,所产生的报废率高,统计合格率只有85%,最终使得产品的制作效率大为降低,产品的制作成本大幅提高;这种制造方法的另一个缺陷在于:为了防护磁钢不被氧化腐蚀,再将同轴加工好的产品整体电镀,既不方便,又容易在磁钢与芯轴交界处因结合不牢而出现镀层脱落,最终造成磁钢被氧化腐蚀。

本文着重阐述了这种电机转子使用胶粘剂对磁钢和芯轴直接粘接的制造方法,不需要进行同轴度机加工,并为这种制造方法提供了一种自动调心定位机构;并研究了磁钢零件的同轴度与产品最终装配后组件同轴度合格率的关系。

1 自动调心定位机构的设计与实施方式

如图1 所示为用来装配电机转子的自动调心定位机构,由调心杆、定位柱、外套、压力棒、弹簧和调节棒组成。

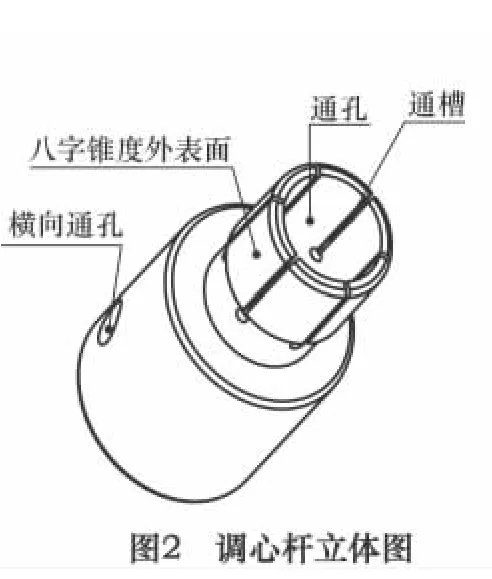

如图2 所示,调心杆带有通孔,与定位柱的外径为紧密配合,调心杆的上部四周沿轴向对称开设有通槽,与通槽相对应的外表面加工成“八”字锥度外表面,与外套的通孔“八”字锥度内表面配合,调心杆的下部开一横向通孔,压力棒可以径向横插入此通孔。

定位柱上带通孔,用来定位芯轴;定位柱还带有沉孔,用来避免多余胶水流出,造成芯轴与定位柱粘接而难以取下转子。

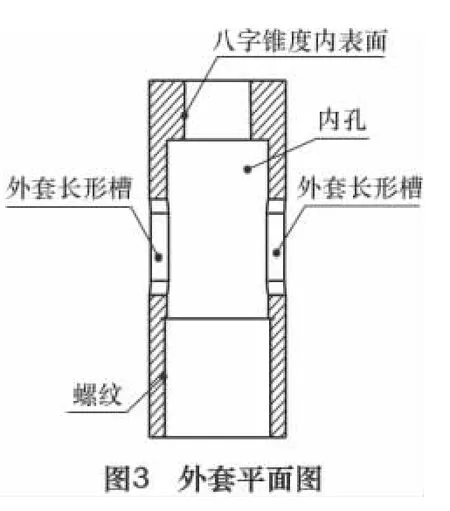

如图3 所示,外套加工有内孔,与调心杆为间隙配合,外套两侧对称地加工二个长形槽,压力棒可以径向横插入调心杆的通孔后,可在长形槽中上下移动,外套的下部分加工成螺纹结构,与调节棒的螺纹配合,调节棒带有弹簧定位座,用于定位弹簧用。

上述调节棒外端开有调节槽,可通过调节槽的调节,来改变弹簧的弹力大小。

如图4,上述定位柱置于调心杆的通孔内下部,然后将调心杆置于外套的内孔中,再在外套的内孔中装入弹簧,用调节棒旋合在外套上,压力棒穿过调心杆通孔,便装好了自动调心定位机构。

由于弹簧作用在调心杆上为向上的推力,调心杆的“八”字锥度外表面和外套“八”字锥度内表面配合,此时外套施加在调心杆上的力为压紧力,又由于调心杆的上部分四周对称开设有通槽,调心杆通孔的上半部分由于弹性作用处于压紧状态。

装配电机转子时,先向下施加力在压力棒上,压力棒向下移动,通过调心杆的通孔,迫使调心杆也向下移动,外套施加在调心杆上半部分的压力就随之释放,调心杆通孔的上半部分由于弹性,回复到最初的自由状态,然后将电镀防护好的磁钢,完全清洗干净,送到调心杆的通孔中,直到磁钢的下表面与定位柱上表面贴合为止,此时将施加在压力棒上的力完全释放,由于弹簧的作用,调心杆上回到原来的位置,调心杆上半部分又处于夹紧状态,将磁钢紧紧抱牢。再将完全清洗干净的芯轴在与磁钢粘接的部位上均匀地涂上粘接剂,然后顺着磁钢的内孔,将芯轴插进,直到芯轴与压力棒接触为止,即完成一个电机转子的粘接。当取下转子产品时,先向下施加力在压力棒上,调心杆的上半部分就会将压力释放而又回到自由状态,此时便可以轻松地将粘接好的电机转子从自动调心定位机构中取出,便可继续进行下一个产品的粘接。

组装好的电机转子,其磁钢相对于芯轴同轴度最终由调心杆的通孔和定位柱的通孔两者之间的同轴度决定,而调心杆的通孔和定位柱的通孔的同轴度可以加工到微米级。

2 自动调心定位机构对磁钢内外径同轴度要求

从理论上来讲,如果磁钢本身内外径的同轴度已加工得很高,比如说0.01 mm 以内,完全可以不要上述自动调心定位机构来进行组装,装配时只要做个导向套,能将芯轴沿导向套自由放入磁钢内孔中,就能达到转子组件的同轴度要求,然而转子组件中所用到的磁钢属于永磁磁性材料领域,磁钢的制作工艺实际上和传统的粉末冶金工艺相类似,由于磁性材料制作工艺的特点,使提高同轴度(减小壁厚差)精度成为生产过程中较难解决的技术性问题,它与压机精度,压制模夹具的制造和装配精度、压形等因素有关系;尤其是永磁材料粉末成型工艺的特性,直接影响到坯料后续机加工精度的提高,不可能象钢材那样实现很高的加工精度;磁钢经过机加工后,电镀防护工艺过程中,由于电镀层的堆积现象,将再次对产品精度造成不利影响,所以很难实现磁钢内外径同轴度加工高精度要求。

根据上述自动调心定位机构的装配原理,转子组件的磁钢相对于芯轴的同轴度最终由调心杆的通孔和定位柱的通孔两者之间的同轴度决定,所以从理论上来讲,使用上述自动调心定位机构,只要磁钢内孔足够大,不会在装配过程中与芯轴干涉,对磁钢零件内外孔本身的同轴度不应作什么要求。但是磁钢内孔太大,在装配过程中,胶水会流出磁钢内孔,芯轴与磁钢粘接不牢而脱落;而且该转子组件的工作转速为80000 r/min,对磁钢与芯轴的粘接强度必须要足够大。

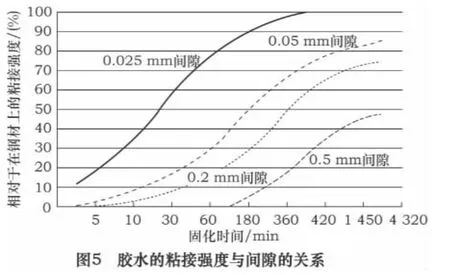

如图5 所示,是根据试验研究出胶水的粘接特性,从图中得出结论:当磁钢内孔与芯轴外径间隙为0.025 mm 时,磁钢与芯轴的粘接强度能达到最大(由于篇幅问题,这里不再就此问题展开阐述),大于这个间隙时都不能达到胶水的最佳粘接强度,所以磁钢内孔最多允许比芯轴外径大0.05 mm,也就是说,由于磁钢内孔与芯轴外径间隙大小的限制,为保证装配过程中,芯轴与磁钢不会干涉,磁钢内外径同轴度最大允许0.05 mm,超过这个值,芯轴会因与磁钢间的间隙太小(0.05 mm),而相互干涉,自动调心机构不能对其进行调整,这时制作出来的转子组件同轴度就不合格。

3 结语

上述轴子组件,采用了自动调心定位机构的制作方式,改变了传统的同轴度机加工制作工艺,简化了制作工艺,降低了制作成本,提高了产品的合格率,按上述设计要求设计的自动调心定位机构使得产品合格率在99%以上;同时,在转子制作前,可以对磁钢进行电镀层保护,而后进行粘接,避免了整体电镀的烦琐,同时有效改善了产品电镀质量和合格率。

[1]阚荣. 提高陶瓷插芯同轴度的两种方法[J]. 制造技术与机床,2006(5):84 -87.

[2]寇周双. 模具结构及整形方式对轴承同轴度的影响[J]. 粉末冶金技术,1990(5):94 -98.

[3]李健民,杨冬梅,许俊. 实用粘接技术问答[U]. 北京:化学工业出版社,2004.