基于H62 黄铜的大直径菲涅尔透镜模具加工工艺实验研究*

2014-04-25关佳亮王志伟曹成国张孝辉马新强

关佳亮 王志伟 曹成国 张孝辉 马新强

(①北京工业大学机电学院,北京100124;②北京工研精机有限公司,北京101312)

菲涅尔透镜具有不逊于传统透镜的光学聚焦和光学成像性能,因其质量轻、厚度薄、口径大、结构紧凑等优点,广泛地应用在太阳能热水器、太阳能电站、显示成像以及空间太阳能电池光伏系统等领域,具有重要的商业和军事应用价值。随着科学技术的不断发展,对微光学元件的加工与应用也提出了越来越高的要求。本文采用金刚石刀具对菲涅尔透镜进行车削加工,探究车削时刀具后角、刀尖角和切削液对加工表面质量的影响规律,优化实验参数,获得最佳切削效果。

1 实验原理

1.1 振动法

振动信号中包含着与金刚石刀具切削状态密切相关的信息,它主要由切削力中的动态分量引起,并且与刀具-H62 黄铜-机床构成的切削加工系统的动态特性密切相关。在具体应用过程中,振动信号如同切削力的分析,可以被分解成3 个方向的振动。根据不同的加工工况和方式,选择不同方向的振动信号监测刀具的磨损。Kim,Seggwan 等研究了刀具磨损状态与主轴振动和进给轴旋转振动之间的映射关系,并成功应用于监测加工过程中刀具的磨损情况[1]。Roth 等利用振动法,通过振动信号进行刀具状态的监测,通过振动信号与刀具磨损回归模型的建立,通过振动信号特征值的处理,选取与刀具磨损状态相关度高的特征来监测刀具的磨损情况,都取得了较好的成果[2-3]。

1.2 声发射检测的基本原理

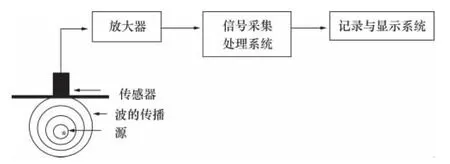

声发射源发射的弹性波传播到达H62 黄铜材料表面,可以用声发射传感器探测H62 黄铜材料表面的位移,这些探测器将H62 黄铜材料表面的机械振动转化为电信号,然后被放大、处理和记录,如图1 所示。H62 黄铜材料中内应力变化产生的声发射信号,在材料加工、处理和使用过程中受到很多因素的影响,如位错运动、孪生、裂纹萌生与扩展、断裂、无扩散型相变、热胀冷缩、外加负荷的变化等[4]。

图1 声发射检测原理框图

2 实验条件

2.1 H62 黄铜模具材料

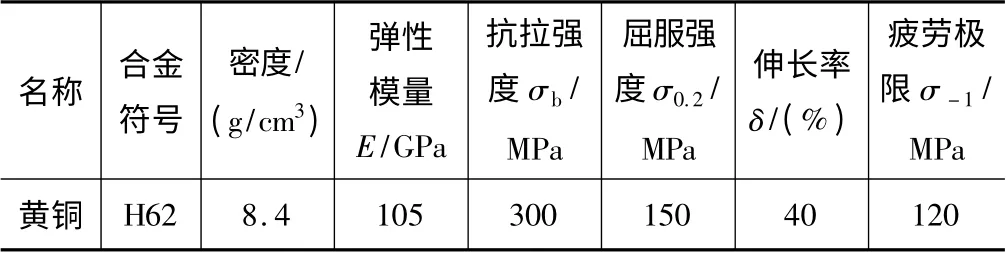

H62 黄铜材料硬度和塑性适中,导热性好,弹性模量值适中,整体加工性能较好。H62 黄铜力学性能如表1 所示。

表1 H62 黄铜力学性能

2.2 数据采集系统

2.2.1 振动信号采集系统

振动信号数据采集卡为NI USB -9162,传感器为加速度传感器,灵敏度为1.049 mv/s,如图2 所示。数据采集软件为Lab VIEW,如图3 所示。

图2 振动信号采集装置

2.2.2 声发射系统

声发射系统的主要装置由AE 传感器、前置放大器、主放大器和计算机构成。发射传感器选择谐振式高灵敏度传感器,型号为SR150A,前置放大器为增益为40DB 的PAI 型前置放大器,声发射数据采集装置如图4 所示。

图3 Lab VIEW 数据采集软件

3 实验效果及分析

3.1 刀具后角对加工状态的影响

实验所用刀具为自行设计并专门定制,共3 把。刀具材料为聚晶金刚石,采用尖刀形式,直线切削刃,尖角为54°,刀具前角为0°,刀具后角分别为3°、7°、9°;切削参数:主轴转速n=80 r/min,进给量f=2 μm/r,吃刀量a =1.5 mm;实验平台为CKJ1620 型数控车床。

在加工过程中,不同刀具后角的声发射信号对比如图5 所示,选择的信号特征值为能量,能够直接反映出刀具加工的状态,3°后角刀具的声发射能量相比于7°、9°的要小,7°、9°后角的声发射能量之间差别不大。

图4 声发射数据采集装置

图5 声发射能量特征信号对比图

图6 微乳化液条件下切削振动信号

图7 机油煤油混合液条件下切削振动信号

图8 水溶液条件下切削振动信号

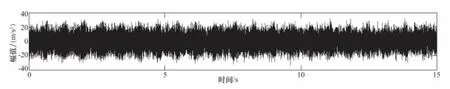

3.2 切削液的选用对刀具耐用度的影响

本实验在微乳化液、机油煤油混合液和水溶液3种不同切削液条件下,采用全新硬质合金刀具对H62黄铜材料进行加工,42 min 之后,加工振动信号,如图6 ~8 所示。可以看出,刀具在不同切削液条件下,加工一定时间后,由于刀具磨损状态的不同,振动信号在幅值上发生变化。其中,在微乳化液条件下,刀具的加工振动幅值最小,且振动较为平稳,说明微乳化液具有良好的润滑和冷却性能,长时间的切削加工后,刀具切削刃仍然具有较好的状态。相较于机油煤油混合液和水溶液,在微乳化液条件下刀具在加工过程中的抗磨损能力较强,可以提高刀具耐用度。

4 结语

通过采用超精密金刚石车削加工技术对H62 黄铜模具材料进行大直径菲涅尔透镜模具加工工艺的实验研究,得到以下结论:

(1)在对H62 黄铜模具材料进行大直径菲涅尔透镜模具加工工艺的实验研究中,合理地选择刀尖角、刀具后角和切削液,可以很好地提高刀具耐用度和加工表面质量。

(2)在微乳化液、机油煤油混合液和水溶液3 种不同切削液条件下,采用全新硬质合金刀具对H62 黄铜材料进行加工,一段时间后,在微乳化液条件下刀具的抗磨损能力较强,可以提高刀具耐用度。

(3)通过本实验的研究,当尖刀刀尖角为54°、刀具后角为3°时,切削状态最佳,切削纹路小,粗糙度值较小,表面质量好。

[1]Kim,Seoggwan,Klamecki B E.Milling cutter wear monitoring using spindle shaft vibration[J]. Journal of Manufacturing Science and Engineering,Transactions of the ASME,1997,119(1):118 -119.

[2]高宏力.切削加工过程中刀具磨损的智能监测技术研究[D]. 西安:西安交通大学,2005.

[3]Lei Ming,Yang Shuzi,Yang Xiaohong.Tool wear length estimation with a self-learning fuzzy inference algorithm in finish milling[J],International Journal for Advanced Manufacturing Technology,1999,15(8):537 -545.

[4]龙林.振动环境中法兰连接结构状态的声发射辨识[D].成都:西南科技大学,2010.