基于LabVIEW的加工中心质量与可靠性评价系统设计*

2014-04-25何文辉楼婷婷

何文辉 楼婷婷

(中国计量学院,浙江 杭州310018)

加工中心具有加工精度高、加工速度快、加工质量稳定和适用于复杂产品制造的特点,这些都满足了现代制造业的加工需求,因而成为国防建设和国民经济发展的重要装备之一。可靠性是在时间尺度上衡量机床质量的重要指标,以数据信息为基础的加工中心可靠性评价系统的研究是目前加工中心可靠性研究的薄弱环节,对可靠性数据信息的来源、范围、采集、存储、分析、反馈、交换和信息利用等进行规范化和系统化研究已成为当务之急[1-3]。本文针对加工中心的售后维修数据和各项可靠性指标计算方法,设计开发加工中心质量与可靠性评价系统,通过软件对数据进行及时的采集和自动的分析,为提高机床可靠性提供依据。

1 系统功能模块设计

1.1 系统模块结构

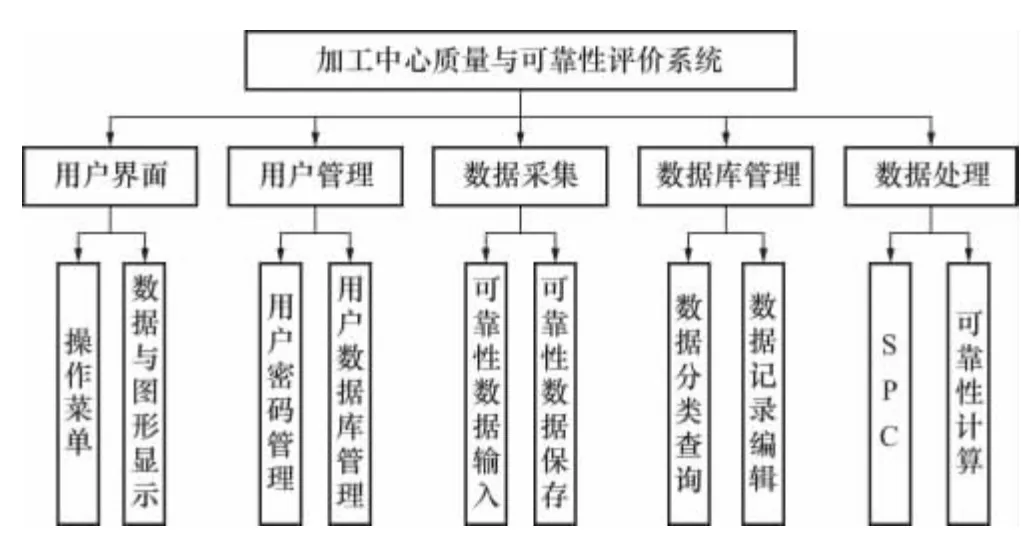

加工中心质量与可靠性评价系统的主要功能为模块划分的标准,包括用户界面,用户管理,数据采集,数据库管理和数据处理,如图1 所示。在用户管理的用户密码管理中,验证用户名和密码后加入了中间判断的层次,提高了程序的可扩展性。数据采集,数据库管理和数据处理模块也是采取自上而下逐步求精的设计方法。数据处理的SPC 中包括故障部位统计分析和故障类型统计分析,其功能相似,在进行完故障部位统计分析模块的设计后,可以进行模块的复制,完成故障类型统计分析模块。该系统的模块化设计便于软件功能的扩充和维护,在使用上也显得更加简便。

图1 系统模块结构图

1.2 用户界面

友好的用户界面是使用户能很方便和直观地进行信息管理的重要保证,故它是系统设计的重要环节。

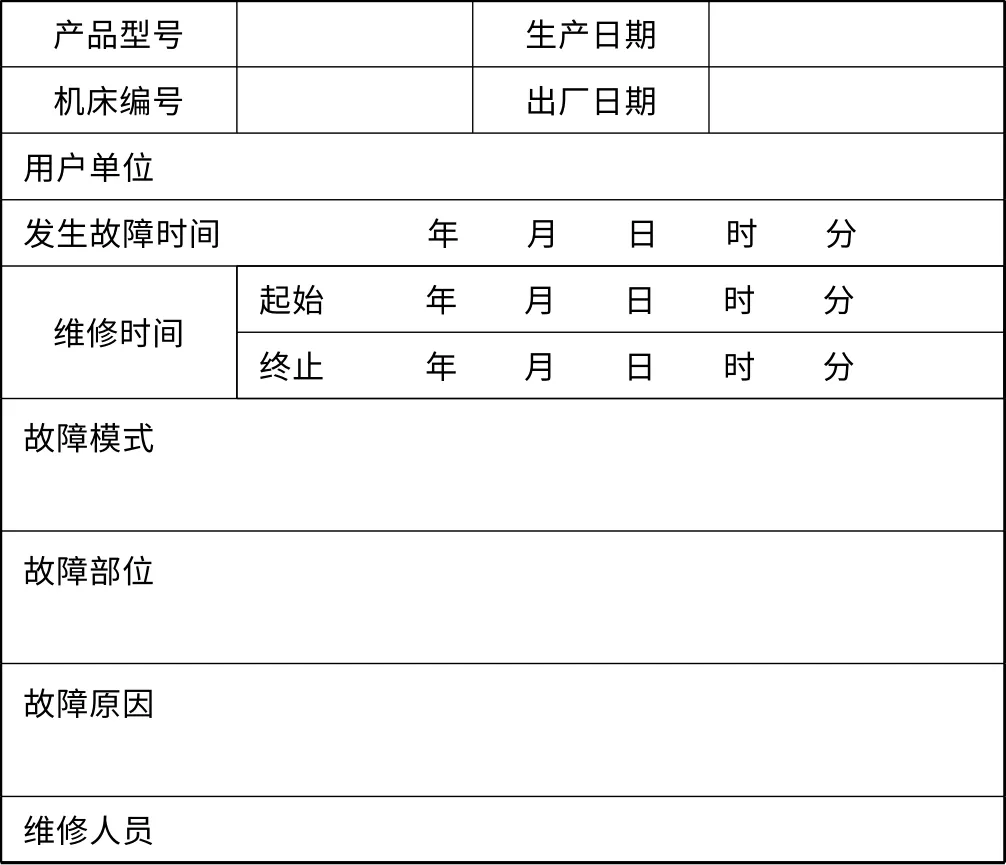

可靠性数据是指在产品寿命周期各阶段的可靠性工作及活动中所产生的能够反映产品可靠性水平和状态的各种数据,可以是数字、图表、符号、文字和曲线等形式[4]。根据本系统可靠性数据分析的内容和目的,可靠性数据是指产品在工作中的故障和维修数据。所以在对某企业加工中心售后维修数据进行深入分析和归类整理后,确定了故障记录表格,如表1 所示。

表1 故障记录表

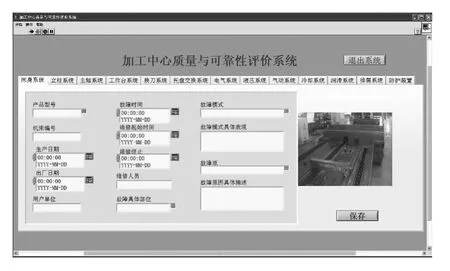

本系统的数据采集程序按照故障记录表中的项目进行编写。界面设计了13 个功能子系统的选项卡,在每个选项卡里再进行相应的故障模式的输入,图2 为数据采集界面。程序采用主/从设计模式进行设计,图3 为主循环程序框图,用来通知从循环何时何条件下进行。在主循环中进行菜单的引用,并编写了菜单中各项的功能。运行程序后,界面菜单会进入自定义的菜单。

图2 数据采集界面

图3 主循环程序框图

1.3 故障编码与数据检索设计

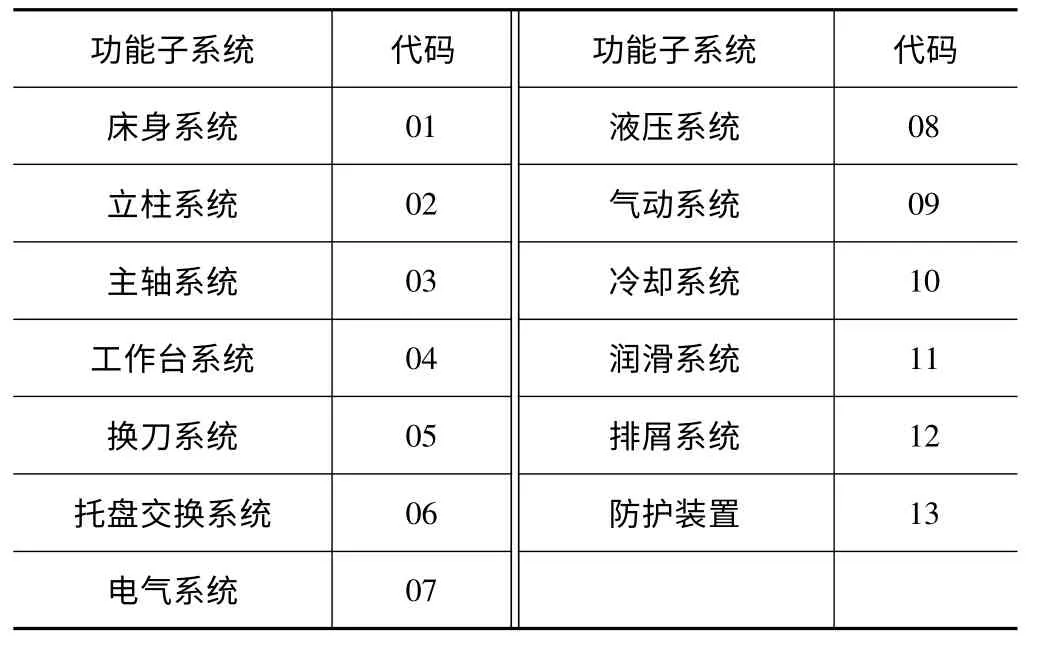

收集产品的故障数据最终目的是要根据所提供的故障信息对产品进行改进,尤其是主要故障模式或关键故障部位对整个系统的影响是很大的。因此在故障数据的收集中需要对故障进行明确的分类,图4 为故障分类的编号。故障分类的编号前两位数代表功能子系统,具体分类如表2,第三位数代表故障类型,最后两位数代表相应的故障模式,具体分类如表3。

通过对加工中心的故障数据进行分类编号,能直接从编号中了解故障发生的功能子系统、故障类型和故障模式,便于故障数据的统计、分析和检索[5-6]。

图4 故障分类编号

表2 功能子系统分类

在采用LabVIEW 编写测试测量应用程序的时候,很多情况下都不可避免地需要对数据进行存储或者查询。但是当采用大量数据的时候,需要利用数据库进行管理、存储和查询。因为LabVIEW 本身不能够直接建立数据库,因此建立一个Access 的数据源,数据源是由数据源名DSN(Data Source Name)来标识的[7-8]。

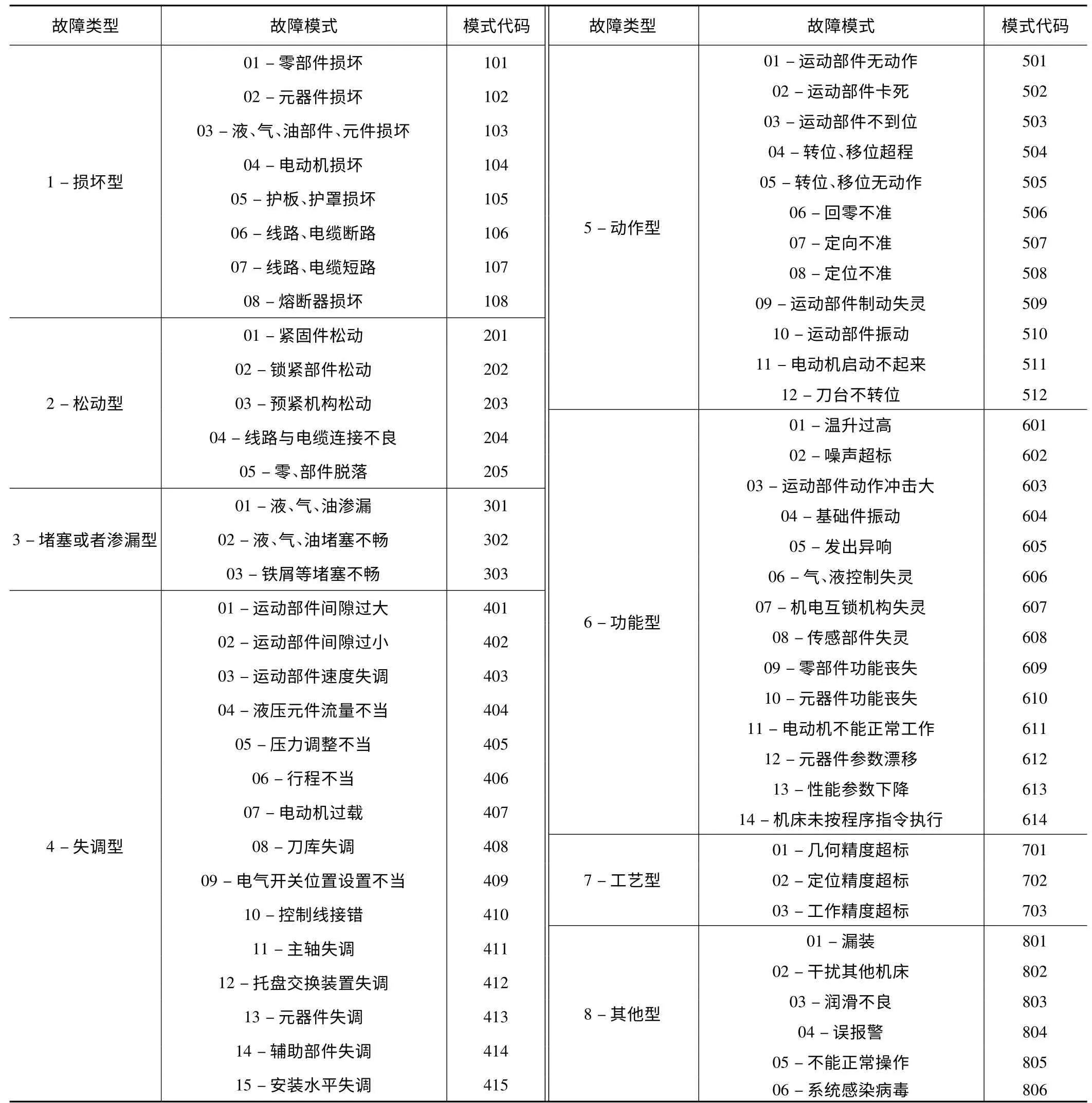

表3 故障模式分类

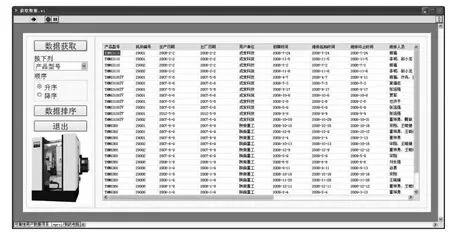

本系统将所有采集的数据保存为Access 数据库。图5 为数据查询界面,通过数据查询可以获取全部的故障信息数据,也可以按照产品型号、机床编号、生产日期、出厂日期、用户单位、故障时间、维修起始时间、维修终止时间、维修人员、故障编码分类检索。

1.4 SPC 设计

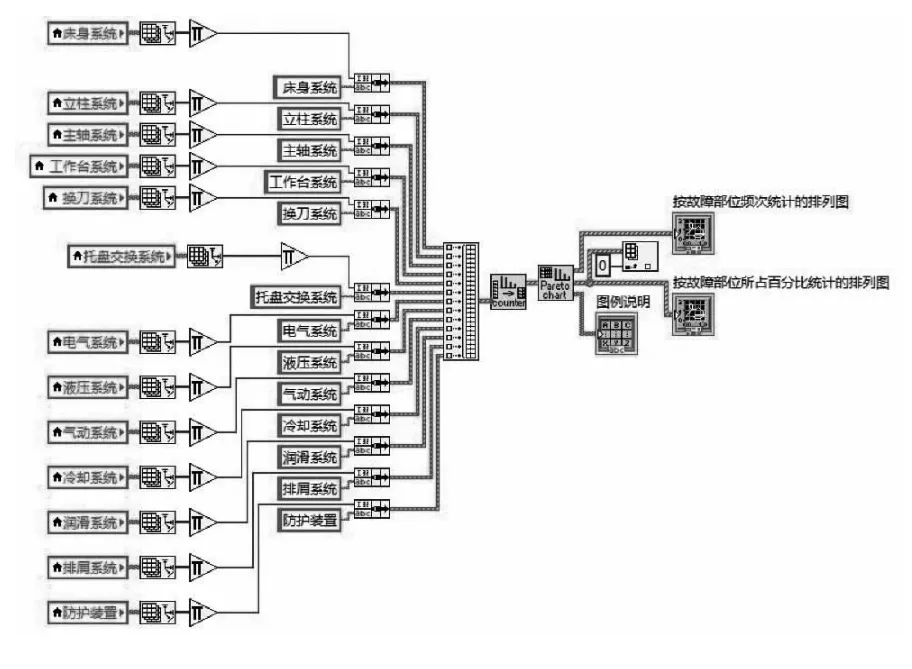

通常,加工中心出现问题、发生故障的部位有床身系统、立柱系统、主轴系统、工作台系统、换刀系统、托盘交换系统、电气系统、液压系统、气动系统、冷却系统、润滑系统、排屑系统和防护装置这13 个子系统,通过对这些部位进行全面系统的考察和分析,梳理出主要的故障部位,对及时有效地采取有针对性的措施、做好机床的可靠性工作具有非常重要的价值,这也是可靠性数据分析要完成的任务之一。

图5 数据查询界面

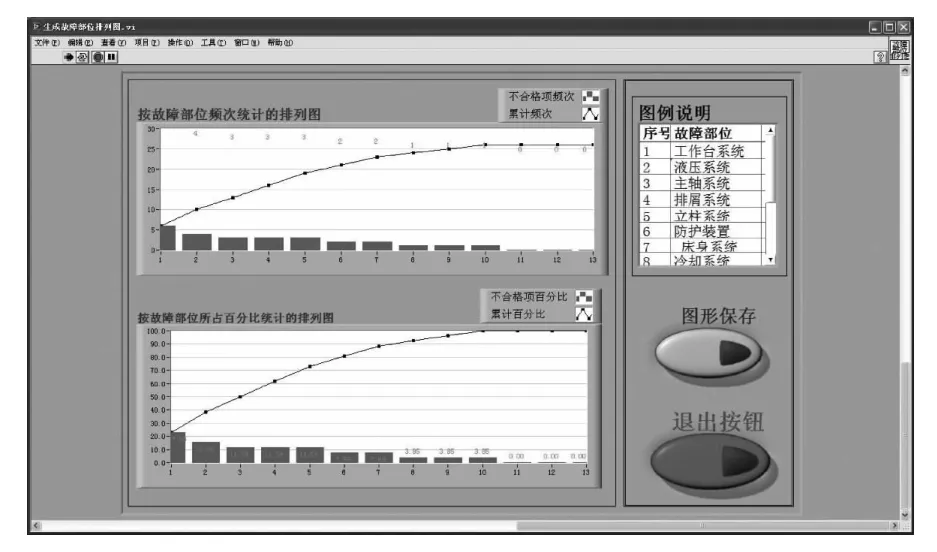

统计过程控制(SPC)是一种借助数理统计方法的过程控制工具。排列图是SPC 中重要的工具,可以用来分析和抓住导致可靠性问题的主要故障类型。本系统采用排列图来分析和查找机床的主要故障部位和故障类型。图6 为故障部位SPC 分析程序框图,程序中根据从数据库中读取的各故障部位的频次,利用Lab-VIEW 的DSC 模块中的排列图分析来生成故障部位的排列图。图7 为故障部位SPC 分析界面。

1.5 可靠性计算

加工中心的可靠性指标主要为平均无故障时间MT-

图6 故障部位SPC 分析程序框图

图7 故障部位SPC 分析界面

BF、平均修复时间MTTR和可用度A。平均无故障时间是指相邻两次故障之间的平均工作时间,也称为平均故障间隔时间。平均无故障时间的估计值可表示为:

式中:n为故障次数,ti为第i次故障前连续无故障工作的时间。

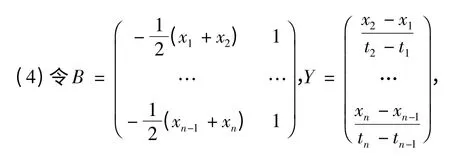

研究表明,加工中心的故障服从威布尔分布,本系统可对其分布作参数估计。本文利用一阶灰色模型直接建模法求取威布尔分布的3 个参数[9],具体算法如下:

(1)对所得样本进行排序得到次序统计量,并记为x1,x2,…,xn;

(2)根据次序统计量计算可靠度R(x),采用中位秩公式计算

(3)对可靠度进行变换,得到t值:ti= -lnln[1/R(xi)];根据灰色模型理论可知其中b =u/a即为威布尔分布的位置参数的灰色估计值。

(5)根据(t)= ce-at + b,通过最小二乘法求得b、c的最优值;

(6)据此可得威布尔分布的3 个参数β=1/a,α=c,μ=b。

本文通过调用MathScript 节点,依据上述算法对数据进行计算,根据威布尔分布,获得可靠性指标的计算值。

图8 可靠性计算界面

2 结语

加工中心质量与可靠性评价系统实现了对故障数据的采集、查询、SPC 统计分析和可靠性指标的计算。本文研究了加工中心的故障分类方法,实现了故障数据按可靠性规范收集和处理的功能,并整合了质量过程统计SPC 工具,便于找出加工中心的主要缺陷,实现质量控制,为提高机床可靠性提供依据,此外,本系统对故障的分类查询功能也为加工中心可靠性分析提供了方便。结合本系统,也可以增加故障数据的远程自动采集功能模块,使其更完善。

[1]鲁方霞,邓朝晖.数控机床的发展趋势及国内发展现状[J].工具技术,2006,40(3):44 -48.

[2]邱绍虎,吴必才,苏春.国产数控机床可靠性现状及其改善对策研究[J].中国制造业信息化,2009,38(13):1 -5.

[3]姜巍巍,贾亚洲,王昕,等.基于面向对象的程序设计方法的数控机床可靠性信息管理系统的研制[J]. 中国机械工程,2002,13(14):1216 -1219.

[4]宋占勋,谢基龙,周素霞,等.参数估计的数值解析法[J].机械制造,2010,34(1):137 -140.

[5]杨志伟,任工昌,孟勃敏.加工中心故障模式的可靠性分析[J].组合机床与自动化加工技术,2011(10):10 -13.

[6]程晓民,贾亚洲,舒赜.加工中心故障模式统计分析[J].设备管理&维修,1999(5):14 -16.

[7]张学文,贾亚洲,江旭东.基于VB 的数控机床可靠性评价系统[J].机械制造,2008,46(522):27 -29.

[8]王兴珊,钱静.基于VB 开发数控机床的可靠性信息管理系统[J].机械设计与制造,2008(7):198 -200.

[9]郑荣跃,严剑松.威布尔分布参数估计新方法研究[J]. 机械设计与制造,2002,24(4):599 -601.