干式车削不同淬硬状态工具钢三向切削力的试验研究*

2014-04-25许吉荣唐林虎黄建龙

许吉荣 唐林虎 黄建龙

(①武山县职业中等专业学校,甘肃 天水741300;②兰州工业学院机电工程学院,甘肃 兰州730050;③兰州理工大学机电工程学院,甘肃 兰州730050)

精密干式硬态切削(FDHC)[1-2]能得到与磨削相当的表面粗糙度,是最具应用前景的先进制造技术[3]。FDHC 过程中的切削温度高达约800 ~1 000℃[4-6],这将严重影响切削力、切屑形态、已加工表面完整性等方面的特征。

近年来,PCBN 新型刀具材料的出现大力推动了硬态切削技术的发展。刘献礼教授对切削淬硬轴承钢GCr15 进行了一系列的试验研究:文献[7]中研究了切削淬硬状态为60 ~64 HRC 的轴承钢GCr15 时,切削力、切屑形态、表面质量的变化规律。文献[8]研究了切削硬度为30 ~64 HRC 的工件时,工件硬度对其切削温度与刀具磨损特征的影响规律。Ng 等学者[9]研究了切削速度和工件硬度对热作模具钢AISI H13(28~49 HRC)切削性能的影响规律,并认为剪切应力随工件硬度的提高而减小。李涛[10]以淬硬钢H13 为研究对象,建立了H13 钢的正交切削模型,研究了切削过程中的力学行为及特征。Bouacha[11]等学者认为切削力对工件硬度异常敏感。

大量文献表明:当以不同的切削参数切削同一种淬硬状态工件时,切削力的变化规律与传统切削时不同;不同淬硬状态工件在同一切削参数下其切削力有特殊的变化规律。目前,对于干式车削不同淬硬状态工具钢时切削力的变化规律及机理还不明确。本文就PCBN 刀具干式车削不同淬硬状态工具钢Cr12MoV时,淬硬状态对三向切削力的影响规律及机理进行试验研究。

1 车削试验

1.1 试验设备

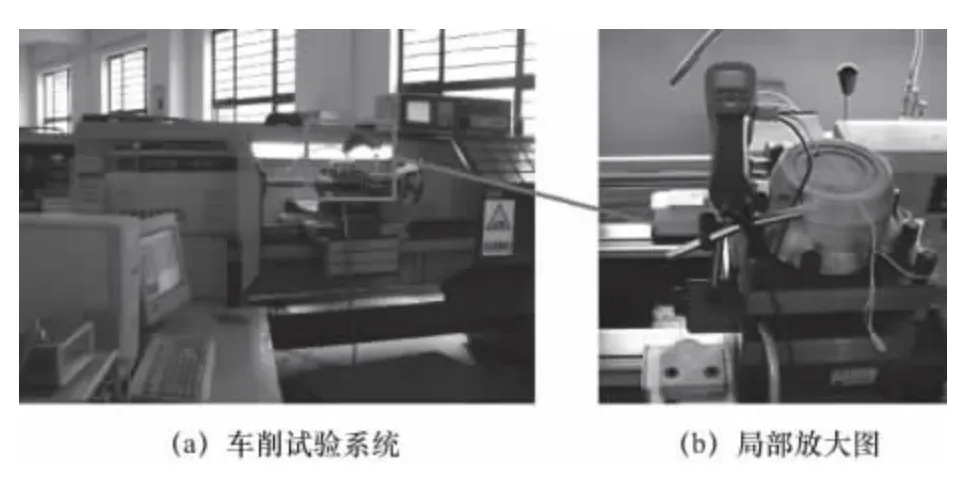

使用CAK6150Dj 数控车床进行车削试验。三向切削力采用YDC-Ⅲ89 三向压电车削测力仪,如图1所示。

图1 试验现场

1.2 工件材料

试件材料采用工具钢Cr12MoV,化学成分依次为:C:1.55;Cr:11.25;Mo:0.45;Si:0.35;Mn:0.35;S:0.025;P:0.025;V:0.20。试件直径为48 mm,长度为300 mm。经1 040 ℃热处理,并经低温回火后[13],得到不同淬硬状态(51、55、58、62、65 ± 1 HRC)的试件。

1.3 刀具组成、性能以及几何参数

选用北京沃尔德超硬工具有限公司生产的PCBN复合刀具,型号为SCGN150404。根据文献[14]关于CBN 含量的选用原则,本课题选用CBN 含量为50%的PCBN 刀具,(其中CBN 刀头的组成和性能见表1)。订购的PCBN 复合刀具装夹在刀体后的有效几何参数如表2 所示。

表1 CBN 刀头的组成和性能

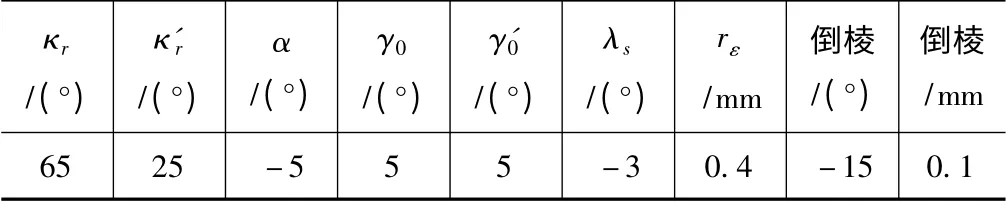

表2 PCBN 刀具的有效参数

1.4 切削参数的选择

切削参数如表3 所示。

表3 试验切削参数

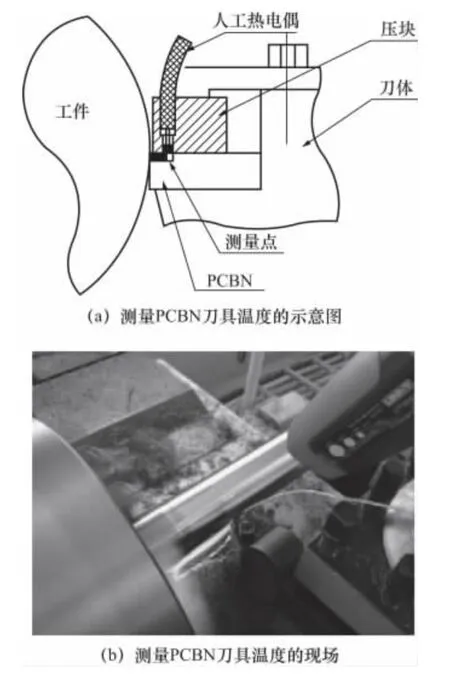

试验中,通过人工热电偶间接测量刀具上距离刀尖2.5 mm 处点的温度,为采集刀具温度,根据人工热电偶丝直径的大小。在刀具表面指定点处钻一孔,当车削停止时,红外线仪显示器上所显示的热电偶温度即为所测刀具的温度。测量方案与测量现场如图2。

图2 测量PCBN 刀具温度的方案

2 试验结果与分析

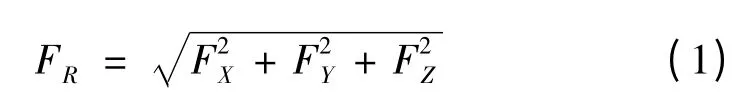

分析计算中,取稳态车削阶段的三向切削力的平均值。文中,FX为进给力,FY为径向力,FZ为主切削力,合力FR的计算式为[8]

图3 描述了三向切削分力与切削合力以及刀具温度随工件淬硬状态变化的规律。由图3(a)可知,随工件硬度的提高,主切削力FZ与径向力FY先逐步增大,后急剧减小,而进给力FX呈波浪形变化趋势,且变化幅度很小。很有意思的是,当硬度车削淬硬状态为58 ±1 ~62 ±1 HRC 的工具钢时,其主切削力与径向力达到峰值,而后又急剧减小。由图3(b)可知,切削合力也先逐步增大,后急剧减小。产生这一现象的根源有两点:其一,工件硬度达到65 ±1 HRC 时,会因工件表面材料的脆性而减小切削力;其二,当工件硬度达到62 ±1 HRC 时,由于切削温度的升高而导致切屑与刀具前刀面产生粘结效应,从而引起切削力。而当硬度车削硬度为65 ±1 HRC 的工件时,刀具温度明显降低,这间接反映了切削温度的降低,从而减轻了刀-屑间的粘结效应,减小了切削力。

图3 切削力与刀具温度随工件硬度的变化规律

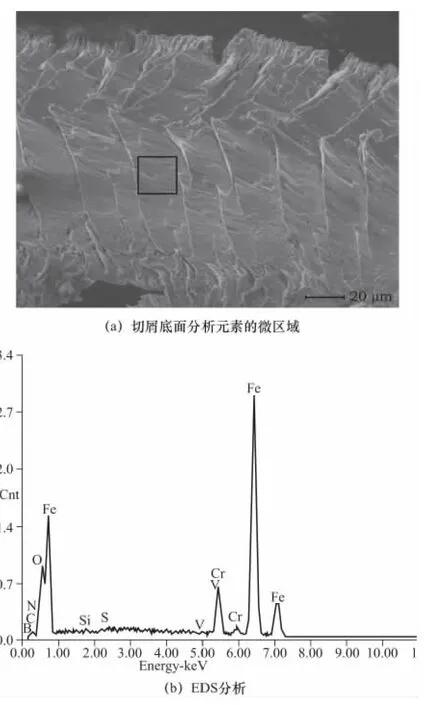

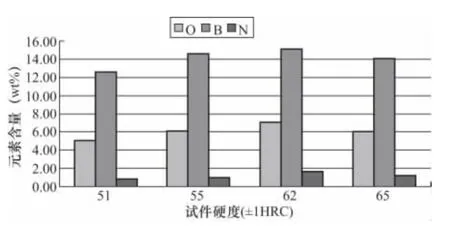

图4 为车削淬火硬度为65 ±1 HRC 工件时得到的锯齿形切屑,经EDS 对其切屑底面分析,得到如图5所示的切屑底面O、B、N 元素含量随工件淬硬状态的变化趋势。由于切屑底面含有B、N 元素,这说明刀具的材料向切屑底面发生了转移,显然,刀-屑间发生了粘结效应。另外,由图5 可知,这3 种元素的含量随工件硬度的增高先增多后减少,其中,车削硬度为62 ±1 HRC 工件时所测切屑底面的元素含量最高。这与图3中工件硬度对车削合力的影响规律吻合;也与测得的刀具温度的变化曲线吻合[如图3 所示]。由于试验中保持切削速度等切削参数不变,故而可预见工件淬硬状态引起的切削温度对刀-屑的粘结效应起了重要作用,从而影响了切削力的变化规律。

图4 工件硬度为65± 1 HRC 时切屑底面转移元素分析

图5 切屑底面元素变化图

3 结语

通过使用PCBN 刀具干式车削不同淬硬状态工具钢Cr12MoV 的试验研究,分析了淬硬状态对三向切削力的影响规律及内在机理,其结论如下:

(1)工件的淬硬状态对径向力的影响效果显著,对主切削力影响比较显著,而对进给力的影响微乎其微。随工件硬度的增高,主切削力FZ与径向力FY先逐步增大,后急剧减小,而进给力FX呈波浪形变化趋势,且变化幅度很小。

(2)工件硬度淬火达到65 ±1 HRC 时,由于工件的脆性而减小切削力;而当工件淬火达到62 ±1 HRC时,由于切削温度的升高而使切屑与刀具前刀面产生粘结效应,从而引起切削力增大。

(3)当车削硬度为65 ±1 HRC 的工件时,刀具的温度明显降低,这减轻了刀-屑的粘结效应,从而减小了切削力。

[1]唐林虎,黄建龙,高成秀.切削速度对精密干式车削淬硬工具钢切削力的影响[J].制造技术与机床,2011(11):130 -132.

[2]唐林虎,黄建龙,高成秀.精密干式硬态车削淬硬工具钢表面粗糙度试验与预测模型[J].兰州理工大学学报,2012(2):34 -36.

[3]Klocke F,Brinksmeier E,Weinert K. Capability profile of hard cutting and grinding processes[J]. Annals of the CIRP,2005,54(2):552 -580.

[4]Wen Donghui. the mechanism and technology of hard turning with pcbn tool[D].Dalian:Dalian University of Technology,2002 (in Chinese).

[5]Tang L,Huang J,Xie L. Finite element modeling and simulation in dry hard orthogonal cutting AISI D2 tool steel with CBN cutting tool[J]. International Journal of Advanced Manufacturing Technology,2011,53(1/2):1167 -1181.

[6]唐林虎,窦琪东,高成秀,等. 基于ANSYS 环境切削刃温度的有限元建模与多步反向仿真[J].兰州工业学院学报,2013(1):1 -6.

[7]Liu X L,Wen D H,Li Z J. Experimental study on hard turning hardened GCr15 steel with PCBN tool[J]. Journal of Materials Processing Technology,2002,129(1/3):217 -221.

[8]Liu X L,Wen D H,Li Z J. Cutting temperature and tool wear of hard turning hardened bearing steel[J]. Journal of Materials Processing Technology,2002,129(1/3):200 -206.

[9]Ng E,Aspinwall D K. The effect of workpiece hardness and cutting speed on the machinability of aisi h13 hot work die steel when using pcbn tooling[J]. Journal of Manufacturing Science and Engineering,2002,124(3):588 -594.

[10]李涛.淬硬模具钢正交切削的力学建模与计算机仿真研究,[D].北京:航空航天大学,2007:8 -16.

[11]Bouacha K,Yallese M A,Mabrouki T. Statistical analysis of surface roughness and cutting forces using response surface methodology in hard turning of AISI 52100 bearing steel with CBN tool[J]. International Journal of Refractory Metals & Hard Materials,2010,28(3):349 -361.

[12]唐宗军.机械制造基础[M].北京:机械工业出版社,1997.

[13]王丽君,苗彬,孟先新.Cr12MoV 钢不同热处理条件下的硬度和金相组织分析[J].模具工业,2005(9):52 -56.

[14]刘战强,万熠,周军.高速切削刀具材料及其应用[J]. 机械工程材料,2006,30(5):1 -4.