纳米SiC增韧Al2O3陶瓷复合材料的制备、表征及力学性能研究

2014-04-19高朋召林明清吴传清肖汉宁

高朋召,颜 进,林明清,高 波, 吴传清, 肖汉宁

(1. 湖南中泰特种装备有限责任公司,湖南 临澧 415211;2. 湖南大学材料科学与工程学院,湖南 长沙 410082)

纳米SiC增韧Al2O3陶瓷复合材料的制备、表征及力学性能研究

高朋召1,2,颜 进1,林明清1,高 波1, 吴传清1, 肖汉宁2

(1. 湖南中泰特种装备有限责任公司,湖南 临澧 415211;2. 湖南大学材料科学与工程学院,湖南 长沙 410082)

以SiC和Si微米粉为添加剂,采用无压烧结工艺制备了纳米SiC增韧的Al2O3陶瓷复合材料,探讨了SiC含量、烧结气氛和烧结温度对复合材料的烧成收缩率、微观形貌、抗弯强度、维氏硬度及断裂韧性的影响。结果显示: SiC的添加使复合材料的烧成收缩率下降,惰性气氛下复合材料的收缩率要大于氧化气氛和还原气氛时的收缩率。在氧化性气氛下烧结时,当SiC添加量为4%时,复合陶瓷的体积密度为3.80 g·cm-3,抗弯强度、断裂韧性及维氏硬度均达到最大值,分别为480 MPa、5.12 MPa·m1/2、16.2 GPa。添加SiC后所得复合材料的基体颗粒为椭圆状,粒径为2μm左右,颗粒与颗粒之间结合紧密,颗粒形状的改变可能是因为烧结机理发生变化所致。纳米SiC颗粒位于晶界处,形成了由Al2O3-SiC-Al2O3搭桥联结的晶界,提高了晶界强度,导致裂纹只能在晶内传播。

纳米SiC;Al2O3陶瓷复合材料;力学性能;强韧化

0 引 言

目前,国内外使用的防弹陶瓷材料主要有Al2O3、B4C、SiC、TiB2、AlN、Si3N4、Sialon等[1]。相比其它陶瓷材料,Al2O3虽硬度较低、密度较高,但烧结性能好,工艺成熟,生产成本低,因而得以广泛在防弹陶瓷中使用。由于Al2O3陶瓷防弹性能较差,在实际使用中主要通过增加厚度来提高防护效果,陶瓷厚度的增加直接导致制备工艺复杂,生产成本增加。由于Al2O3密度较高,厚度增加也导致防护装具的质量显著增加,影响穿着舒适度和灵活性,这是阻碍Al2O3防弹陶瓷进一步应用的瓶颈。研究表明,影响陶瓷材料防弹性能的主要因素包括硬度、断裂韧性及弯曲强度等[2,3]。

传统理论认为,改善陶瓷材料脆性同时提高其强度的方法比较有限。按照Griffith的理论,脆性材料的断裂强度只能通过提高其断裂韧性或减小临界裂纹尺寸来提高[4]。通过在陶瓷的微观结构中加入不同的能量分散元素可提高其断裂韧性,这些元素包括纤维[5]、晶须[6]或晶片以及微粒等[7],这种增强是通过偏移裂纹或提供连接成分以预防裂纹进一步扩展来实现的[8]。另一种方法是在陶瓷基体中加入金属成分来形成裂纹连接元素以便在塑性变形时吸收能量[9]。陶瓷材料硬度的提高主要通过在基体中加入硬颗粒[10]。但上述方法或者导致制备工艺复杂、成本增加,如添加纤维、晶须等[4,11];或者导致材料的烧结温度升高,需要在非氧化性气氛下烧结[10]。

自从二十世纪80年代末,Niihara等报道了一系列材料中添加亚微米级或纳米级分散相粒子后具有极高的性能以来,纳米复合材料的研究已成为材料科学领域的一个新热点[1,12-16]。研究表明,采用无压烧结制备的纳米SiC颗粒增强的Al2O3复合材料的弯曲强度为 489.0 MPa,断裂韧性为6.17 MPa·m1/2。而采用热压烧结后,所得复合材料的弯曲强度为655±90 MPa,断裂韧性为7.6 MPa·m1/2,维氏硬度值为 20.5 GPa,相比单相Al2O3陶瓷,所得数值均大幅提高。由此可见,纳米SiC的添加能全面且显著提高Al2O3陶瓷材料的力学性能,在防弹材料方面的应用具有无法估量的潜力,是今后发展的主要方向[2]。但由于SiC在高温下易于氧化,故而上述烧结过程均在惰性气氛下进行,或采取局部保护措施[7,15-17],这些在实际生产中都是较难解决的问题。

本研究尝试采用微米SiC和Si粉共添加来制备纳米SiC颗粒增韧的Al2O3复合材料。Si粉主要用于在复合材料的烧结过程中熔融并包覆在SiC颗粒的表面,阻止其氧化,最终实现该类复合材料空气气氛下的烧结。论文探讨了SiC含量、烧结气氛和烧结温度对复合材料的烧成收缩率、微观形貌、抗弯强度、维氏硬度及断裂韧性的影响,最后探讨了复合材料的强韧化机理。

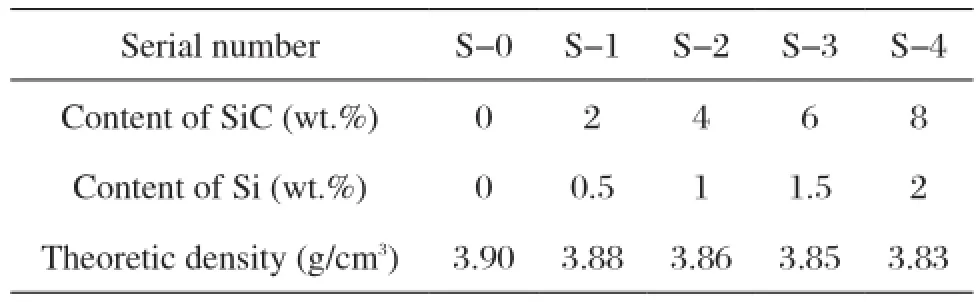

表1 实验原料配方Table 1 Composition of experiment materials

1 实 验

1.1 实验原料

氧化铝造粒粉(Al2O3):纯度99%,晶粒粒径(D50): 1.0 μm,河南济源兄弟材料有限公司;碳化硅微粉(SiC): 纯度为98%,平均粒径为1 μm,昌乐鑫源碳化硅微粉有限公司;Si粉:纯度为99.5%,平均粒径为1.0 μm,北京泰欣隆金属材料加工厂。表1为实验原料的配方表。

1.2 复合材料的制备工艺

SiC和Si粉按照表1的比例称量后进行混合,加入一定量的5%PVA粘结剂,转移进入球磨罐中,加入一定量的去离子水,采用刚玉球作为研磨介质进行湿磨。球磨工艺参数为400转/分钟,60分钟。完成湿磨工艺后,将浆料从球磨罐转移到瓷质容器中。在鼓风干燥箱中80 ℃烘干至恒重,将粉料再次装入球磨罐中进行干磨,干磨参数与湿磨相同。干磨后的粉料加入一定量的水进行陈腐、造粒等。将造粒后的SiC-Si微球与Al2O3造粒粉通过过筛混合均匀,然后按照力学性能测试的尺寸要求,在80 MPa压制试样,试样在80 ℃烘干24 h后进行烧结。烧结工艺为0-400 ℃,2 ℃/min;400-500 ℃,1 ℃/min;500-1000 ℃为2 ℃/min,100 ℃保温1 h,1000 ℃到目标温度为5 ℃/min,目标温度保温1 h。

1.3 复合材料的表征

利用试样烧结前后的长度变化测试其烧结收缩率,评定复合材料的烧结程度。

利用阿基米德排水法测试复合材料的体积密度。

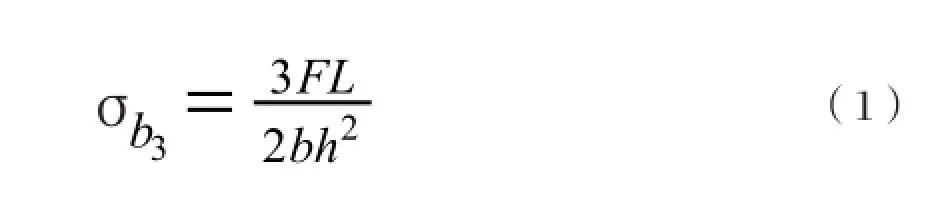

采用Instron3382万能电子实验机测试复合材料的三点抗弯强度,样品尺寸为 3 mm×4 mm×36 mm。测试时两点间的跨距为27 mm,加载速率为5 mm/ min,每种试样测试4次,取平均值。三点抗弯强度的计算公式为:

式中 ,σb3为三点抗弯强度,MPa;F为试样断裂时的最大载荷,N;L为试样支座间距离,mm;b为试样宽度,mm;H为试样厚度,mm。

断裂韧性测试采用单边切口梁法,在Instron3382万能电子实验机上进行, 样品尺寸为3 mm×5 mm×25 mm, 中间有宽0.2 mm, 深2.5 mm的凹痕。

采用华银HV-5小负荷维氏硬度计测试复合材料的硬度。将复合材料的测试面抛光至镜面,粗糙度 0.1 。每个试样的表面取2-3个点各测一次,取其所测硬度的平均值。不同点之间距离约为10个压痕宽度。测试条件:压头在试验力F(0.2-5 kg)的作用下,在试样表面压出一个四方锥形的压痕,经规定时间(常为10-15 s)后,卸除试验力,测量得出压痕对角线平均长度d,d=(d1+d2)/2 ,用以计算压痕的表面积。维氏硬度值(H)即为试验力除以压痕面积S的商,计算公式如下:

式中,F为试验力,kg;d为压痕对角线平均长度,mm;H 维氏硬度,GPa。

采用日本Jeol公司的JSM-6700F场发射扫描电子显微镜观察复合材料的断面形貌;

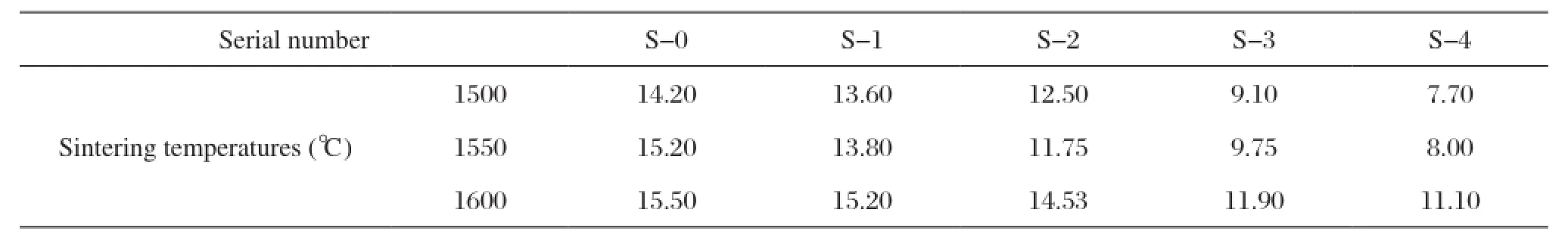

表2 空气下,五种材料在不同温度烧结时所得复合材料的收缩率数据Tab.2 Shrinkage data of fi ve samples sintered at different temperatures in air

表3 为1600 ℃烧结时,五种材料在不同气氛下所得复合材料的收缩率数据Tab.3 Shrinkage data of fi ve samples sintered in different atmospheres

2 结果和讨论

2.1 SiC含量及对复合材料收缩率的影响

表2为空气下,五种材料在不同温度烧结时所得复合材料的收缩率数据。从表中可以看出,不同温度下,复合材料的烧成收缩率均随SiC含量的增加其收缩率呈下降趋势。这可能是受两方面因素的影响。一方面,SiC的线膨胀系数(5.2×10-6/℃)小于Al2O3的线膨胀系数(7.6×10-6/℃)[4],在复合材料的冷却的过程中,SiC晶粒收缩率小于Al2O3晶粒的收缩率,从而导致随SiC含量的增加收缩率下降;另一方面,实验设计采用熔融Si包覆SiC颗粒以阻止其氧化,但也可能存在Si未能完全包覆SiC颗粒,从而导致其发生氧化生成SiO2和气相产物。Si和SiC氧化生成的SiO2可与Al2O3生成莫来石相,促进Al2O3基体的烧结和收缩[18,19],而气相产物则对复合材料的致密化有阻碍作用。复合材料的烧成收缩率SiC含量的增加其收缩率呈下降趋势是上述两种因素共同作用的结果。

同时,可以看出,1600 ℃烧结后复合材料的收缩率显著高于其它两个温度所得相应复合材料的收缩率。故而,下一步的研究中,采用1600 ℃作为研究对象,探讨烧结气氛对复合材料收缩率的影响。

2.2 烧结气氛对复合材料收缩率的影响

表3为1600 ℃烧结时,五种材料在不同气氛下所得复合材料的收缩率数据。从表中可以看出,无论是氧化气氛、惰性气氛,还是还原气氛下,复合材料的收缩率都随着SiC含量的增加而减小,但在SiC含量最少的S-1中,三种烧结气氛的收缩率相差很小;在5个配方中,氧化气氛下,复合材料的烧成收缩率在SiC含量为零的时候较高,而当添加SiC后,惰性气氛下复合材料的收缩率要大于氧化气氛和还原气氛时的收缩率。这可能是因为Al2O3材料是由阴离子扩散速率控制烧结过程,因此氧化气氛抑制了O2-的扩散;而在还原气氛下,由于CO和CO2是大分子气体,虽然促进了O2-的扩散,在氧化物晶格内不易扩散导致最终残留在坯体中,也影响了其收缩率的降低[20]。

考虑到实际生产的连续性以及成本问题,本研究将集中于探讨氧化性气氛下复合材料的烧结行为及其强韧化方式,为该类防弹陶瓷的规模化生产提供部分实验数据。

2.3 不同SiC含量对复合材料强度及硬度的影响

不同SiC含量对复合材料体积密度、抗弯强度、断裂韧性及维氏硬度的影响如表4所示。从表中可以看出,添加一定量SiC颗粒,所得复合材料的抗弯强度、断裂韧性及维氏硬度都呈现出相同的变化趋势:先增大,后减小。当SiC添加量为4%时,复合陶瓷的体积密度为3.75 g·cm-3,抗弯强度、断裂韧性及维氏硬度均达到最大值,分别为480 MPa、5.12 MPa·m1/2、16.2 GPa。从2.1的分析可知,影响复合材料致密度有两方面的原因,SiC颗粒本身会导致复合材料的致密度下降,而其氧化形成的产物以及Si的添加可以导致复合材料致密度增加,故而力学性能最高的复合材料为SiC添加量为4%时。

文献研究表面,在1100-1400 ℃,SiC和Si的氧化产物SiO2可与Al2O3生成莫来石相,在烧结过程作为液相可大大促进Al2O3的烧结[13]。相比惰性气氛下常用的1700 ℃以上的烧结温度[21],采用1600 ℃的较低温度下可实现Al2O3复合材料较致密化的烧结。

表4 不同添加量的SiC/Al2O3纳米复相陶瓷的主要性能数据Tab.4 Physical and mechanical properties of SiC/Al2O3composites with different SiC content

图1 S-0 和S-2两种复合材料的微观形貌照片Fig.1 SEM images of two composites

2.4 SiC添加对复合材料的微观形貌的影响

图1分别为S-0、S-2两者复合材料的断面SEM图。从图1a和l图1b中可以看,基体Al2O3烧结的较为致密,颗粒呈类板状结构,直径约为3-5 μm,厚度约为1 μm,属于典型的固相烧结。而添加SiC后所得复合材料的颗粒为椭圆状,粒径为2 μm左右,分布较为均匀,颗粒与颗粒之间结合紧密,不存在明显的孔隙(图1c和图1d)。复合材料颗粒形状的改变可能是因为烧结机理发生变化所导致的。

同时从图1d可以看出,Al2O3颗粒的晶界处存在一些白点,能谱分析其为SiC,粒径在500-50 nm之间。可见虽然采用Si熔融包覆SiC以及SiC氧化生成的SiO2膜可以大大减缓SiC的进一步氧化,但莫来石的析晶将破坏保护膜的致密性,导致SiC的重新氧化和莫来石的析晶同步进行,直到烧结阶段结束[17]。这一方面导致SiC的粒径从微米降低到纳米,也导致复合材料出现液相烧结这一过程。由于纳米SiC颗粒位于Al2O3晶界处, 高硬度的SiC颗粒镶嵌在两个相连的Al2O3晶粒之间, 形成了Al2O3- SiC-Al2O3搭桥联结的晶界,提高晶界强度,导致裂纹只能在晶内传播,这也是复合材料具有较高硬度、断裂韧性和弯曲强度的原因[15]。

3 结 论

(1)SiC含量的增加导致复合材料的收缩率降低,不同温度下,复合材料的烧成收缩率均随SiC含量的增加其收缩率呈下降趋势。氧化气氛下,复合材料的烧成收缩率在SiC含量为零的时候最高,而当添加SiC后,惰性气氛下复合材料的收缩率要大于氧化气氛和还原气氛时的收缩率。

(2)在氧化性气氛下烧结时,当SiC添加量为4%时,复合陶瓷的体积密度为3.80 g·cm-3,抗弯强度、断裂韧性及维氏硬度均达到最大值,分别为480 MPa、4.82 MPa·m1/2、16.2 GPa。

(3)添加SiC后所得复合材料的基体颗粒为椭圆状,粒径为2 μm左右,分布较为均匀,颗粒与颗粒之间结合紧密,复合材料颗粒形状的改变可能是因为烧结机理发生变化所导致的。SiC颗粒位于晶界处,形成了由Al2O3- SiC - Al2O3搭桥联结的晶界,提高晶界强度, 导致裂纹只能在晶内传播,这也是复合材料具有较高硬度、断裂韧性和弯曲强度的原因。

[1] 孙志杰, 吴燕, 张佐光, 仲伟虹, 沈建明. 防弹陶瓷的研究现状与发展趋势[J]. 宇航材料工艺, 2000, 5: 10-14, 24.

[2] 黄良钊. 抗弹陶瓷的特殊耗能机制研究[J]. 兵器材料科学与工程, 2001, 24(5): 3-6.

[3] 黄良钊, 张安平. 刚玉系抗弹陶瓷的显微结构与性能研究[J].功能材料, 2003, 34(3): 288-290.

[4] 肖汉宁, 高朋召. 高性能结构陶瓷及其应用[M]. 北京: 化学工业出版社, 2006, 4. 273-287.

[5] HUANG Shanshan, ZHOU Wancheng, LUO Fa, et al. Mechanical and dielectric properties of short carbon fiber reinforced Al2O3composites with MgO additive. Ceramics International, 2014, 40(2): 2785-2791.

[6] LEE D Y, YOON D H. Properties of alumina matrix composites reinforced with SiC whisker and carbon nanotubes. Ceramics International, 2014, 40(9): 14375-14383.

[7] YANG Chenhui, WANG Fen, ZHU Jianfeng, et al. Synthesis, microstructure and mechanical properties of (Ti,W)3AlC2/Al2O3composites by in situ reactive hot pressing. Materials Science and Engineering: A, 2014, 610: 154-160.

[8] AL-DHEYLAN K A. The low velocity impact loading of Al2O3/ SiC whisker reinforced ceramic composite. Journal of Materials Processing Technology, 2004, 155-156: 1986-1994.

[9] 喇培清, 卢学峰, 刘雪梅, 张秀萍. 热压温度和时间对Fe3Al/ Al2O3纳米复相陶瓷结构和性能的影响[J]. 硅酸盐学报, 2010, 38(5): 843-849.

[10] 张大海, 杨辉, 阚红华, 翁文剑, 葛曼珍. Al2O3/ SiC( p) 复合陶瓷力学性能研究[J]. 浙江大学学报( 自然科学版), 1997, 31(5): 606-613.

[11] 王零森. 特种陶瓷[M]. 长沙: 中南工业大学出版社, 2005.

[12] 龚红宇, 尹衍升, 王昕, 李嘉, 张金生, 谭训彦. 氧化铝纳米复合材料的研究进展[J]. 山东大学学报(工学版), 2002, 32(4): 327-332.

[13] 陈玉柏, 范景莲, 田家敏, 银锐明. Al2O3基纳米复合陶瓷的研究最新进展[J]. 粉末冶金技术, 2007, 25(6): 459-469.

[14] 张延峰, 郝春成. 纳米Ni3Al/ Al2O3复合陶瓷的制备及性能[J].青岛科技大学学报(自然科学版),2010,31(2): 144-147.

[15] 韩亚苓, 线全刚, 蒋玉齐, 战可涛, 李家麟, 梁勇. 无压烧结Al2O3/ SiC纳米复相陶瓷的研究[J]. 硅酸盐学报, 2001, 29 (1): 76-79.

[16] PARCHOVIANSKYM, GALUSEK D, SEDLACEK J, et al. Microstructure and mechanical properties of hot pressed Al2O3/ SiC nanocomposites. Journal of the European Ceramic Society, 2013, 33: 2291~2298.

[17] 蔡舒, 彭珍珍, 冯杰, 鲁枫, 李鸿祥, 陈玉如. 常压烧结制备Al2O3/SiC纳米复合陶瓷及其显微结构的研究[J]. 兵器材料科学与工程, 2004, 27(5): 10-13,72.

[18] 王大磊, 李瑞锋, 陈涵, 郭露村. 烧结气氛对SiC/Al2O3复相陶瓷力学性能与抗热震性的影响[J]. 陶瓷学报, 2014, 34(3): 409-414.

[19 张昕.微波烧结SiC/Al2O3复合材料研究[D]. 郑州大学硕士学位论文, 2103. 04.

[20] 尹衍升, 张景德著. 氧化铝陶瓷及其复合材料[M]. 北京: 化学工业出版社, 2001.

[21] SHI X L, XU F M, ZHANG Z J, et al. Mechanical properties of hot-pressed Al2O3/SiC composites. Materials Science and Engineering: A, 2010, 527: 4646-4649.

Preparation, Characterization and Mechanical Properties of Nano-SiC Toughened Al2O3Matrix Composites

GAO Pengzhao1,2, YAN Jin1, LIN Mingqing1, GAO Bo1, WU Chuanqing1, XIAO Hanning2

(1. Hunan Zhongtai Special Equipment Co., Ltd., Lilin, 415211, Hunan, China; 2. College of Materials Science and Engineering, Hunan University, Changsha 410082, Hunan, China)

Nano-SiC toughened Al2O3matrix composites were prepared using pressureless sintering method, in which SiC and Si micron powders were used as additives. Influence of SiC content, sintering atmosphere and sintering temperature on the shrinkage rate, microstructure, fl exural strength, hardness and fracture toughness of the Al2O3matrix composites was studied. Results showed that addition of SiC resulted in a reduction of shrinkage rate for composites, and the shrinkage rate of composites obtained in an inert atmosphere was higher than that of the composites obtained in both oxidized and reduced atmospheres. When the SiC content was equal to 4%, the volume density of the composites was 3.80 g∙cm-3, their fl exural strength, Vickers hardness and fracture toughness reached the maximum, i.e., 480 MPa, 5.12 MPa∙m1/2, 16.2 GPa, respectively. Their particles were oval in shape with a size of about 2 μm and combined compactly with each other. A change of particle shape from plate to oval may have derived from the alternation of sintering mechanism. Nano SiC particles, which existed in Al2O3crystals and formed Al2O3-SiC-Al2O3bridges, resulted in a transcrystalline rupture of composites.

nano SiC; Al2O3matrix composites; mechanical properties; toughness

TQ174.75

A

1006-2874(2014)05-0010-06

10.13958/j.cnki.ztcg.2014.05.003

2014-08-11。

2014-08-13。

国家自然科学基金(编号:51372078);湖南省常德市科技计划项目(编号:2014PT04)。

高朋召,男,博士,副教授。

Received date: 2014-08-11. Revised date: 2014-08-13.

Correspondent author:GAO Pengzhao, male, Ph.D., Associate Professor.

E-mail:gaopengzhao7602@hnu.edu.cn