均匀化热处理对Al-Mg-Sc铝合金铸锭微观组织和性能的影响

2014-04-16闫德胜

陈 琳,闫德胜

(1.西南铝业(集团)有限责任公司,重庆 九龙坡 401326;2.中国科学院金属研究所,沈阳 10016)

0 前言

Al-Mg-Sc合金是在铝镁合金的基础上,通过适量添加Sc、Zr等元素,形成Al3(Sc,Zr)相的弥散强化作用,提高合金的强度,达到与Al-Cu系合金相当的强度水平,而耐蚀性远远高于Al-Cu系合金,且成形性能优良。与不含Sc的同类合金相比,Al-Mg-Sc合金的强度高、塑韧性好、耐蚀性能特别是焊接性能优异,是继铝锂合金之后新一代航天、航空、舰船用轻质高强耐蚀可焊结构材料[1]。

钪具有细化晶粒的能力,能实现铸造结构的强烈改性。铝中加入钪,还能获得具有非枝晶组织的连续铸锭坯[2]。在Al-Mg-Sc合金半连续激冷铸造时,添加的Sc和Zr有约2%~3%作为晶种细化铸锭晶粒,其他95%~97%的Sc和Zr存在于过饱和固溶体中,其铸锭组织一般为细小等轴晶,不存在枝晶偏析。含钪的铝基过饱和固溶体的分解速度极快、孕育期短,并在随后的均匀化过程中分解析出[1],Al-Mg-Sc合金的均匀化热处理与传统高镁含量的Al-Mg-Mn合金不同。研究不同的均匀化热处理对合金铸锭组织和性能的影响,优化制定均匀化热处理工艺,可为后续轧制加工提供热加工性能优良合金铸锭。

1 试验材料与方法

试验材料为西南铝业(集团)有限责任公司生产的400×1620×5100mm规格Al-Mg-Sc合金铸锭。在合金铸锭上取400×1620×30mm规格的低倍试样,低倍组织检测后,在低倍试样上取高倍试样。在铸锭厚度垂直方向上取表面、芯部至表面1/2处和芯部三个不同部位的试样,进行试验分析。

DSC差热试验采用法国SETARAM公司生产的SETSYS Evolution18 综合热分析仪对合金进行热分析。采用快速加热方式,将试样加热到300℃少许停留,然后以10℃/min,从300~750℃,再以10℃/min降温速率,从750℃降至300℃,最后降至室温。

资料[1~6]的基础上,根据DSC差热分析结果,选择350℃和470℃两个温度为Al-Mg-Sc合金铸锭的均匀化热处理温度;采用电镜和能谱仪等检测分析方法,观察比较合金铸锭的组织及性能变化。

2 试验结果与分析

2.1 合金铸锭组织及相组成

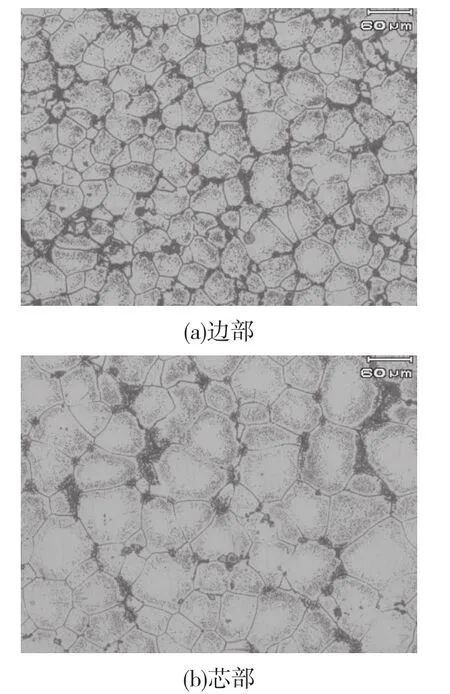

图1 试验合金铸态高倍组织

在试验合金的铸态金相组织中,可以观察到方块相粒子(图1(a)(b)(c)箭头1)和沿晶网状分布的共晶组织(图1(a)(c)箭头2所示)。试验合金铸态BSE照片如图2所示。

图2 试验合金铸态BSE照片

从铸锭的BSE照片(图2)中可以发现合金中主要存在着四类析出相。结合能谱分析结果,可以发现A类是呈方块状的富Al-Sc-Zr-Ti相,从相上做线扫描的结果(图3),可以看出该相中Al、Sc、Zr、Ti的这几种元素都分布均匀。与Al3(Sc,Zr)相相类似,该相应该是在Al3Sc相中固溶了一定量的Zr与Ti,可以写成Al3(Sc,Zr,Ti)相。同样,它也是Al合金中的变质剂,能够起到非常好的异质形核作用,从而细化合金晶粒。另外,在枝晶间还分布着B、C、D三类析出相,颜色较黑的B类是富Si的Mg-Si相或杂质Si,灰色的C类析出相则是富Mg的β相(Al3Mg2),而晶界上呈现白色D类析出相则是含Mn的Al-Mn相。从照片上来看,在晶界上分布的主要是Al3Mg2相,而Al-Mn及Mg-Si或杂质Si的量则要少很多。

图3 铸锭中的Al-Sc-Zr-Ti

图4 合金铸锭不同部位的金相组织

从图4可以看出沿厚度方向边缘部位处的晶粒要比中间部位的晶粒细小。通过截线法测量,试样边缘部位平均晶粒尺寸约为37μm,中间部位平均晶粒尺寸约为60μm。铸锭表面和中心晶粒尺寸的这种差别,应该和各个部位不同的冷却速度有关。与铸锭中心部位相比,在铸锭表面,由于冷却速度比较快,初生Al3(Sc,Zr)相来不及长大,其数量较多,对晶粒的细化作用更强。

试验结果表明,合金铸锭中的初生相主要为分布在晶粒内部的Al3(Sc,Zr,Ti)相与分布在晶界处的Al3Mg2相。其中Al3(Sc,Zr,Ti)相主要分布在晶粒内部,可以起到异质形核的作用,细化合金晶粒。合金铸锭表面与中心的晶粒尺寸分布不是很均匀,表面平均晶粒尺寸约为37μm,中心平均晶粒尺寸约为60μm。

2.2 DSC差热试验结果与分析

图5 Al-Mg-Sc合金铸锭升温及降温过程中的DSC曲线

升温过程中的热流变化曲线如图5(a)所示。升温过程中,在449℃时有一个很小的吸热峰,应是合金中β-Al3Mg2相在该处熔化时形成的。随着温度的升高,628℃处有一个大的吸热峰,对应着合金的熔化过程。仔细观察该峰,发现在556℃处存在一个很小的吸热峰,与628℃的峰叠加在一起。根据该系合金中相关相的热稳定性及其析出相种类,可知该处对应的应该是Mg-Si相的重熔。从DSC曲线上来看,合金的开始熔化温度大约在558℃,在凝固过程中,合金开始结晶温度为627℃。

一般来说,合金的均匀化温度约为合金开始熔化温度的0.9~0.95[7]。根据这一原则,合金的均匀化温度约在470℃。但结合合金铸锭的组织分析,可以知道在合金铸锭中主要分布的是β-Al3Mg2相,而该相的熔点在449℃。因此如采用470℃左右的温度对合金进行均匀化退火,则合金铸锭在升温过程中的速度不能太快,否则将有可能使β-Al3Mg2相来不及扩散回溶而使合金发生过烧。

试验结果表明,合金的开始熔化温度大约在558℃,开始结晶温度为627℃,预测该合金的均匀化温度约在470℃左右。由于合金中β-Al3Mg2相的熔点为449℃,因此若采用470℃均匀化退火时,合金在加热过程中应该保持较低的加热速率,或者采用二级以上均匀化热处理,使Mg有一个充分回溶的过程,以防发生过烧。

2.3 均匀化试验结果与分析

Al-Mg合金进行均匀化退火的目的主要有以下几点:第一,消除铸锭中的枝晶组织,使合金成分均匀;第二,使过饱和铸锭分解析出Al6Mn;第三,消除铸锭内部的宏观应力。对于含Sc的合金,由于初生相的异质形核作用,使合金凝固后即为明显的等轴晶组织,偏析程度相对弱一些。另外合金在均匀化退火过程中,含Sc的过饱和固溶体也会分解,形成二次Al3(Sc,Zr)相。温度过高,二次相会发生粗化,不利于合金性能。

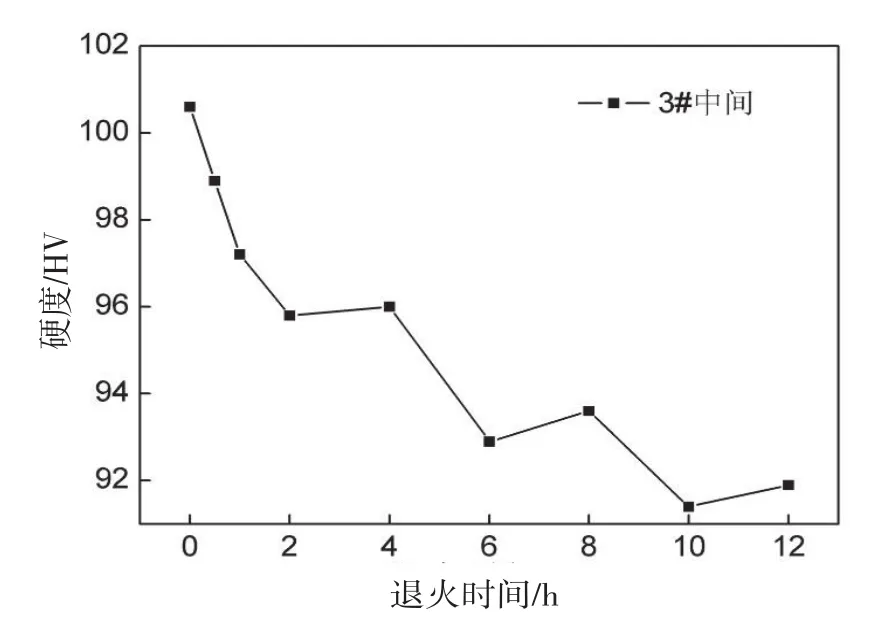

取合金芯部试样(3#)在470℃进行均匀化退火,测试合金退火过程中的性能和组织变化。从图6可以看出,合金铸锭在350℃退火4h后的硬度约在100HV左右。在470℃保温时随着时间的延长合金硬度逐渐下降。当退火2h时,硬度下降至96HV左右。随着时间的延长,硬度下降趋势减缓。退火12h,硬度下降至92HV左右。

图6 铸锭中间部位样品470℃温度退火过程中硬度变化

假设Mg的浓度是按照正弦曲线分布,其浓度偏析波长λ为晶粒直径,则其均匀化(假设浓度差降至原来的1%时认为扩散均匀)时间t可以表示为:

式中:D=D0exp(-Q/RT)为Mg在Al中的扩散系数, 其中D0=1.49×10-5m2/s,扩散激活能Q=120.5kJ/mol。这样就可以得出退火温度、时间与能均匀化的晶粒大小之间的关系,如图7所示。从图中可以看出,在退火时间12h内要使晶粒直径为60μm的铸锭中的Mg扩散均匀,当退火温度为470℃,所需的退火时间约为3h。

图7 Mg在Al中退火时间、温度与均匀化距离关系图

图8为取350℃及470℃分别退火4h后的试样进行电子探针观察的结果。可以看出,在350℃退火4h后,基体中的Mg虽然还有所偏聚,但程度并不是很严重。而在470℃退火4h后的合金基体中,这种偏聚的程度更是大大降低。从两种试样的扫描电镜二次电子照片(图9)可以看出,470℃退火4h后,合金基体中的Al3Mg2相基本都回熔进合金基体中,数量大大降低。

图8 合金中间部位试样350oC×4h(a)、(b)及470oC×4h(c)、(d)后的电子探针形貌

图9 合金中间部位试样350oC×4h(a)及470oC×4h(b)后的SEM形貌

试验结果表明,在470oC均匀化退火时,合金的硬度将会降低。在最初2h内,硬度下降明显,随着保温时间的继续延长,硬度下降变得缓慢。在470oC退火4h后合金中偏聚在晶界上的Mg会变得更加均匀,并且绝大部分Al3Mg2相将会回溶进合金基体中。

3 结论

(1)Al-Mg-Sc合金铸锭中的初生相主要为分布在晶粒内部的Al3(Sc,Zr,Ti)相与分布在晶界处的Al3Mg2相。其中Al3(Sc,Zr,Ti)相主要分布在晶粒内部,起到异质形核的作用,细化合金晶粒。

(2)Al-Mg-Sc合金的开始熔化温度大约在558℃,开始结晶温度为627℃,合金中β-Al3Mg2相的熔点为449℃。若采用较高温度470℃均匀化退火时,合金在加热过程中应该保持较低的加热速率,或者采用二级以上均匀化热处理,使Mg充分回溶,防止发生过烧。

(3)同350oC均匀化退火比较,Al-Mg-Sc合金铸锭在470oC均匀化退火时,合金的硬度将会进一步降低,在最初2h内,硬度下降明显,随着保温时间的继续延长,硬度下降变得缓慢。在470oC退火4h后合金中偏聚在晶界上的Mg会变得更加均匀,并且绝大部分Al3Mg2相将会回溶进合金基体中。

参考文献

[1] 尹志民,潘青林,姜锋,等.钪和含钪合金[M].长沙:中南大学出版社,2007,298-364

[2] 张欣.含钪铝合金及其应用[J].稀有金属,2007,31(6):857-859

[3] 张迎晖,赵鸿金,马宏声.铸态下钪在铝基体中的存在状态[J],轻合金加工技术,2001,29(8):41-42

[4] 柏振海,罗兵辉.钪在铝及铝合金中的作用[J] .材料导报,2003,17(7):6-9

[5] 崔海超,左秀荣.Ti、Sc、Zr对铝合金微观组织的影响[J] .铸造技术,2007,28(1):64-68

[6] 聂波,尹志民,徐国富,等.Al-Mg-Sc 合金热塑性和热轧工艺[J] .中国有色金属学报,2007,17(11):1793-1796

[7] 王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南大学出版社,2000,66-67